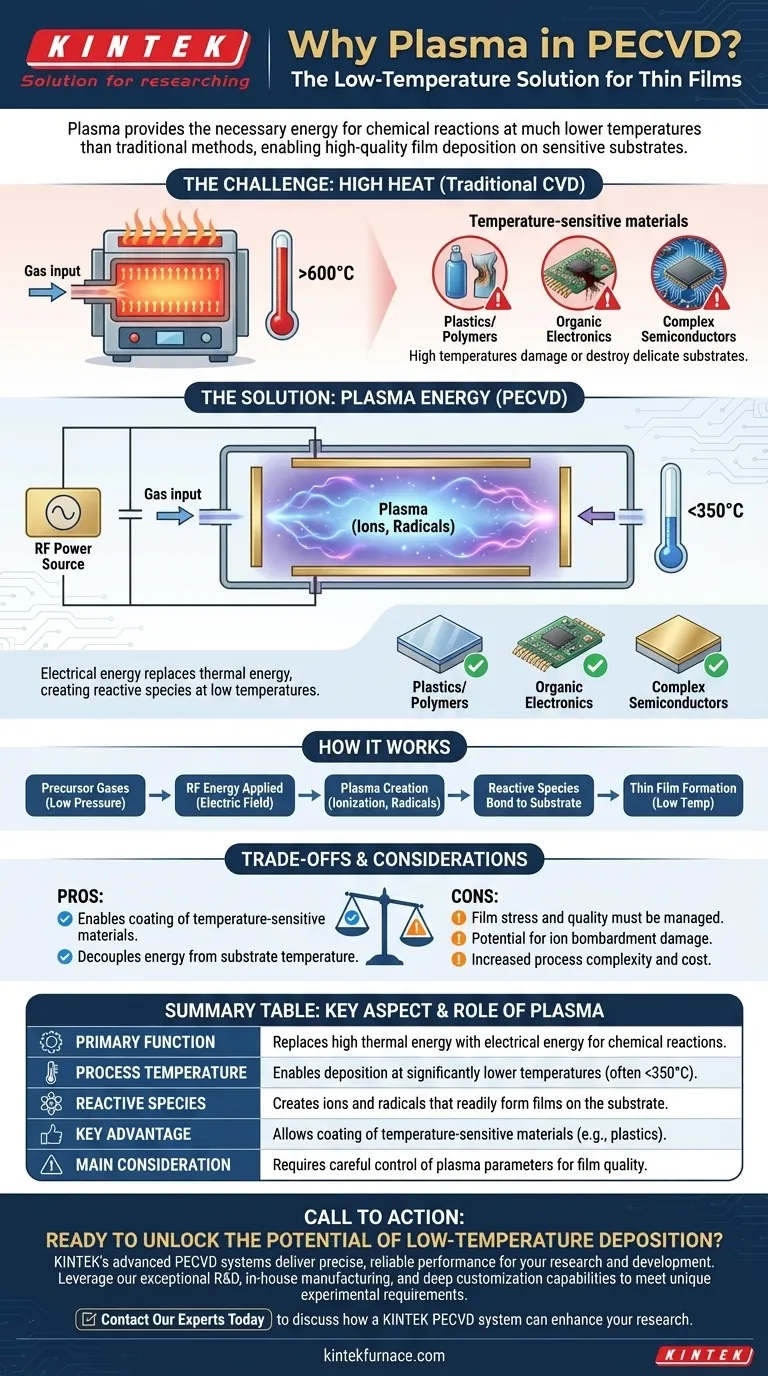

Kurz gesagt, Plasma wird bei der Plasma-unterstützten chemischen Gasphasenabscheidung (PECVD) verwendet, um die notwendige Energie für chemische Reaktionen bei viel niedrigeren Temperaturen als herkömmliche Methoden bereitzustellen. Durch die Ionisierung von Precursor-Gasen in einen reaktiven Plasmazustand kann PECVD hochwertige Dünnschichten auf Substraten abscheiden, die durch die hohe Hitze, die für konventionelle thermische Prozesse erforderlich wäre, beschädigt oder zerstört würden.

Die Kernfunktion von Plasma in PECVD besteht darin, hohe thermische Energie durch elektrische Energie zu ersetzen. Dies schafft eine Niedertemperaturumgebung, die mit hochreaktiven chemischen Spezies gefüllt ist, was die Filmabscheidung ermöglicht, ohne das Substrat schädigender Hitze auszusetzen.

Die grundlegende Herausforderung: Energie für die Abscheidung

Um den Wert von Plasma zu verstehen, müssen wir zunächst die Grundanforderung jedes chemischen Gasphasenabscheidungsprozesses (CVD) verstehen: Energie.

Der traditionelle Ansatz: Thermische Energie

Bei der konventionellen CVD werden Precursor-Gase in einen Hochtemperaturofen geleitet. Die intensive Hitze liefert die thermische Energie, die zum Aufbrechen der chemischen Bindungen innerhalb dieser Gasmoleküle benötigt wird.

Die resultierenden Atome oder kleineren Moleküle lagern sich dann auf dem Substrat ab und bauen allmählich die gewünschte Dünnschicht auf. Dieser Prozess ist effektiv, erfordert aber sehr hohe Temperaturen, oft mehrere hundert Grad Celsius.

Das Problem mit hoher Hitze

Hohe Prozesstemperaturen sind eine erhebliche Einschränkung. Sie machen es unmöglich, Filme auf temperaturempfindlichen Materialien wie Kunststoffen, organischen Elektronikbauteilen oder komplexen Halbleiterbauelementen abzuscheiden, die bereits empfindliche, niedrigschmelzende Strukturen aufweisen. Die Hitze würde das Substrat einfach verformen, schmelzen oder zerstören.

Plasma: Die Niedertemperaturlösung

PECVD wurde speziell entwickelt, um diese Temperaturgrenze zu überwinden. Dies wird erreicht, indem die Art der Energiequelle selbst geändert wird.

Was ist Plasma?

Plasma wird oft als der vierte Aggregatzustand bezeichnet. Es ist ein Gas, in dem ein signifikanter Teil der Atome oder Moleküle durch ein elektrisches Feld ionisiert wurde, wodurch eine Mischung aus Ionen, Elektronen und hochreaktiven neutralen Spezies, den sogenannten Radikalen, entsteht.

Wie Plasma Hitze ersetzt

In einem PECVD-Reaktor wird ein Gas unter niedrigem Druck durch Anlegen einer Spannung zwischen zwei Elektroden, typischerweise unter Verwendung einer Hochfrequenz (RF)-Stromquelle, energetisiert. Dieses elektrische Feld, nicht hohe Hitze, liefert die Energie.

Diese Energie löst Elektronen von den Gasmolekülen und erzeugt sofort das reaktive Plasma. Die Energie wird direkt auf die Gasmoleküle übertragen, wodurch die Notwendigkeit entfällt, die gesamte Kammer und das Substrat zu erhitzen.

Die Rolle reaktiver Spezies

Die Ionen und Radikale innerhalb des Plasmas sind chemisch instabil und extrem reaktiv. Wenn sie mit der Substratoberfläche in Kontakt kommen, reagieren und binden sie leicht, um eine stabile, feste Dünnschicht zu bilden.

Da ihre hohe Reaktivität eher auf ihrem elektronischen Zustand als auf thermischer Energie beruht, kann dieser gesamte Prozess bei viel niedrigeren Substrattemperaturen, oft unter 350 °C, ablaufen.

Die Kompromisse verstehen

Obwohl revolutionär, ist die Verwendung von Plasma nicht ohne Überlegungen. Eine objektive Analyse erfordert das Verständnis der damit verbundenen Kompromisse.

Filmqualität und -spannung

Filme, die mittels PECVD abgeschieden werden, können andere Eigenschaften, wie Dichte und innere Spannung, aufweisen als solche, die bei hohen Temperaturen gewachsen sind. Diese Eigenschaften müssen durch die Abstimmung der Prozessparameter sorgfältig verwaltet werden, um die Anwendungsanforderungen zu erfüllen.

Potenzial für Ionenbeschuss

Die energiereichen Ionen innerhalb des Plasmas können den wachsenden Film physikalisch bombardieren. Obwohl dies manchmal vorteilhaft für die Verdichtung des Films sein kann, kann übermäßiger Beschuss Defekte verursachen oder die Substratoberfläche beschädigen. Die Kontrolle der Plasmaenergie ist entscheidend.

Prozesskomplexität

PECVD-Systeme sind von Natur aus komplexer als einfache thermische CVD-Öfen. Sie erfordern hochentwickelte Vakuumsysteme, präzise Gasflussregler und stabile HF-Leistungsversorgungssysteme, was die Geräte- und Betriebskosten erhöhen kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl zwischen PECVD und anderen Methoden hängt vollständig von den Einschränkungen und Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist die klare und oft einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchstmöglicher Filmreinheit und Kristallinität liegt: Hochtemperatur-Thermisches CVD kann immer noch überlegen sein, vorausgesetzt, das Substrat kann der Hitze standhalten.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Filmqualität und hohem Durchsatz bei robusten Substraten liegt: PECVD bietet einen ausgezeichneten, hochgradig abstimmbaren Prozess für viele industrielle Anwendungen.

Letztendlich befähigt PECVD Ingenieure und Wissenschaftler, indem es die für die Abscheidung erforderliche Energie von der Temperatur des Substrats entkoppelt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Rolle des Plasmas in PECVD |

|---|---|

| Primäre Funktion | Ersetzt hohe thermische Energie durch elektrische Energie für chemische Reaktionen. |

| Prozesstemperatur | Ermöglicht Abscheidung bei deutlich niedrigeren Temperaturen (oft <350°C). |

| Reaktive Spezies | Erzeugt Ionen und Radikale, die leicht Filme auf dem Substrat bilden. |

| Hauptvorteil | Ermöglicht die Beschichtung temperaturempfindlicher Materialien (z.B. Kunststoffe, fortschrittliche Halbleiter). |

| Hauptüberlegung | Erfordert eine sorgfältige Kontrolle der Plasmaparameter zur Steuerung von Filmspannung und -qualität. |

Bereit, das Potenzial der Niedertemperatur-Dünnschichtabscheidung für Ihre empfindlichen Substrate zu erschließen?

Die fortschrittlichen PECVD-Systeme von KINTEK sind für präzise, zuverlässige Leistung konzipiert. Durch unsere außergewöhnliche Forschung und Entwicklung sowie die Eigenfertigung bieten wir robuste Lösungen für vielfältige Laboranforderungen. Unsere Produktlinie, einschließlich PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK PECVD-System Ihre Forschung und Entwicklung verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen