Im Wesentlichen wird die Schichtdicke bei der Plasma-gestützten Chemischen Gasphasenabscheidung (PECVD) durch die Abscheidezeit gesteuert. Dies ist der primäre Hebel, den Sie einsetzen: Eine längere Abscheidezeit führt im Allgemeinen zu einer dickeren Schicht. Um jedoch eine präzise, gleichmäßige und qualitativ hochwertige Schicht zu erzielen, ist ein nuancierteres Vorgehen erforderlich, bei dem die Zeit mit anderen kritischen Prozessparametern wie Gasfluss und Plasmaleistung in Einklang gebracht wird.

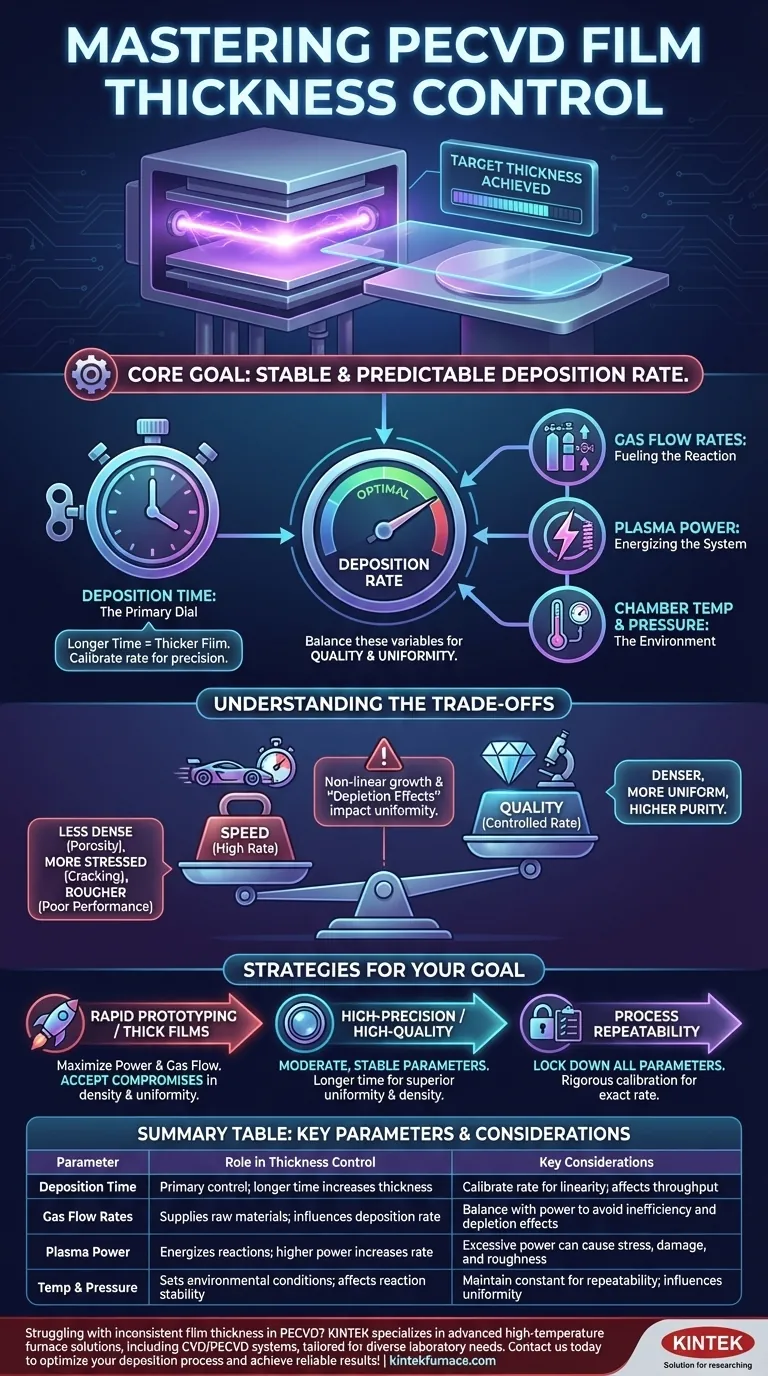

Während die Abscheidezeit die endgültige Dicke der Schicht bestimmt, besteht das eigentliche Ziel darin, eine stabile und vorhersagbare Abscheiderate zu etablieren. Diese Rate ist eine Funktion mehrerer Variablen – Gasfluss, Plasmaleistung und Temperatur –, die sorgfältig ausbalanciert werden müssen, um nicht nur die Dicke, sondern auch die Schichtqualität und -gleichmäßigkeit zu gewährleisten.

Die Kernhebel der Dickenkontrolle

Um eine Zielschichtdicke zu erreichen, müssen Sie zunächst die Parameter verstehen, die Ihre Abscheiderate definieren. Jeder einzelne spielt eine eigenständige Rolle bei den chemischen und physikalischen Prozessen in der Kammer.

Abscheidezeit: Der primäre Regler

Dies ist die direkteste Kontrolle, die Sie haben. Sobald Sie eine stabile Abscheiderate für einen bestimmten Satz von Bedingungen festgelegt haben, ist die Enddicke eine einfache Funktion der Zeit.

Um eine bestimmte Dicke zu erreichen, führen Sie zunächst einen Kalibrierlauf für eine festgelegte Dauer durch, messen die resultierende Schicht und berechnen dann die Abscheiderate (z. B. in Nanometern pro Minute).

Gasflussraten: Die Reaktion befeuern

Die Durchflussrate der Vorläufergase in die Kammer bestimmt die Menge an Rohmaterial, die für die Abscheidung zur Verfügung steht.

Eine Erhöhung des Gasflusses kann die Abscheiderate steigern, jedoch nur bis zu einem gewissen Grad. Werden andere Parameter wie die Plasmaleistung nicht entsprechend erhöht, wird das überschüssige Gas einfach abgepumpt, ohne zu reagieren, was zu Ineffizienz führt.

Plasmaleistung: Das System energetisieren

Die Plasmaleistung bestimmt, wie effektiv die Vorläufergase in die reaktiven Spezies zerlegt werden, die für das Schichtwachstum notwendig sind.

Eine höhere Leistung erhöht im Allgemeinen die Abscheiderate, indem mehr reaktive Ionen und Radikale erzeugt werden. Übermäßige Leistung kann jedoch auch zu Schichtspannung, Schäden durch Ionenbeschuss und erhöhter Rauheit führen.

Kammertemperatur und Druck: Die Umgebung

Die Temperatur beeinflusst die Oberflächenmobilität der abgeschiedenen Atome und die chemischen Reaktionspfade auf dem Substrat. Der Druck beeinflusst die Plasmadichte und die mittlere freie Weglänge der reaktiven Spezies.

Obwohl diese Parameter seltener zur Echtzeitsteuerung verwendet werden, sind sie grundlegend für das Prozessrezept. Sie müssen konstant gehalten werden, um eine stabile und reproduzierbare Abscheiderate zu gewährleisten.

Die Kompromisse verstehen

Lediglich die Maximierung der Abscheiderate ist selten die beste Strategie. Die Abscheidung hochwertiger Schichten ist eine Übung im Umgang mit konkurrierenden Faktoren.

Der Mythos der perfekten Linearität

Die Beziehung zwischen Abscheidezeit und Dicke ist nicht immer perfekt linear. Eine anfängliche Keimbildungsphase zu Beginn des Prozesses kann eine andere Rate aufweisen als das anschließende Massenwachstum.

Aus diesem Grund skalieren kurze Abscheidungen möglicherweise nicht vorhersagbar auf sehr lange Abscheidungen hoch. Kalibrieren Sie Ihre Rate immer anhand einer Abscheidezeit, die realistisch nahe an Ihrer Zielprozesszeit liegt.

Rate vs. Qualität

Es besteht ein inhärenter Kompromiss zwischen Abscheidegeschwindigkeit und Schichtqualität. Eine aggressive Erhöhung des Gasflusses und der Plasmaleistung zur Erzielung einer hohen Rate kann zu Schichten führen, die:

- Weniger dicht sind: Mit höherer Porosität oder niedrigerem Brechungsindex.

- Stärker beansprucht sind: Was zu Rissbildung oder schlechter Haftung führen kann.

- Rauer sind: Was die optische oder elektrische Leistung beeinträchtigt.

Langsamere, kontrolliertere Abscheidungen liefern oft dichtere, gleichmäßigere und reinere Schichten.

Die Herausforderung der Gleichmäßigkeit

Die Einstellungen, die die Rate steuern, beeinflussen auch die Dickenhomogenität über das Substrat hinweg. Hohe Gasflüsse können zu einem „Verarmungseffekt“ führen, bei dem die Schicht in der Nähe des Gaseinlasses dicker und stromabwärts dünner ist.

Ebenso werden Nicht-Uniformitäten im Plasma selbst direkt in das Dickenprofil der Schicht eingeprägt. Die Erreichung einer Wafer-weiten Gleichmäßigkeit erfordert oft ein sorgfältiges Duschkopfdesign und eine Prozessabstimmung.

Wie Sie Ihre gewünschte Dicke erreichen

Ihr Ansatz sollte von Ihrem Endziel bestimmt werden. Der richtige Prozess ist derjenige, der Ihre spezifischen Anforderungen an Präzision, Qualität und Durchsatz erfüllt.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder dicken Schichten liegt: Sie können höhere Plasmaleistungen und Gasflüsse verwenden, um die Abscheiderate zu maximieren, müssen jedoch mit möglichen Kompromissen bei Schichtdichte und Gleichmäßigkeit rechnen.

- Wenn Ihr Hauptaugenmerk auf hochpräzisen, hochwertigen Schichten liegt (z. B. optische Beschichtungen, Halbleiter): Verwenden Sie moderate, stabile Parameter und eine längere Abscheidezeit. Dieses langsame, kontrollierte Wachstum liefert überlegene Gleichmäßigkeit, Dichte und geringere Spannungen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Fixieren Sie jeden Parameter – Leistung, Temperatur, Druck und Gasflüsse – und führen Sie rigorose Kalibrierläufe durch, um die genaue Abscheiderate für Ihr Rezept zu ermitteln.

Indem Sie von der bloßen Anpassung der Zeit zum Meistern des gesamten variablen Systems übergehen, gewinnen Sie die wahre Kontrolle über Ihren Dünnschichtabscheidungsprozess.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Dickenkontrolle | Wichtige Überlegungen |

|---|---|---|

| Abscheidezeit | Primäre Steuerung; längere Zeit erhöht die Dicke | Rate kalibrieren, um Linearität zu gewährleisten; beeinflusst den Durchsatz |

| Gasflussraten | Liefert Rohmaterialien; beeinflusst die Abscheiderate | Mit Leistung ausgleichen, um Ineffizienz und Verarmungseffekte zu vermeiden |

| Plasmaleistung | Energetisiert Reaktionen; höhere Leistung erhöht die Rate | Übermäßige Leistung kann Spannungen, Schäden und Rauheit verursachen |

| Temperatur & Druck | Stellt Umgebungsbedingungen ein; beeinflusst die Reaktionsstabilität | Konstant halten für Wiederholbarkeit; beeinflusst die Gleichmäßigkeit |

Haben Sie Probleme mit inkonsistenter Schichtdicke bei Ihren PECVD-Prozessen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, die für vielfältige Laboranforderungen zugeschnitten sind. Mit unserer starken F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – und so überlegene Kontrolle, Gleichmäßigkeit und Qualität zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihren Abscheidungsprozess zu optimieren und zuverlässige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen