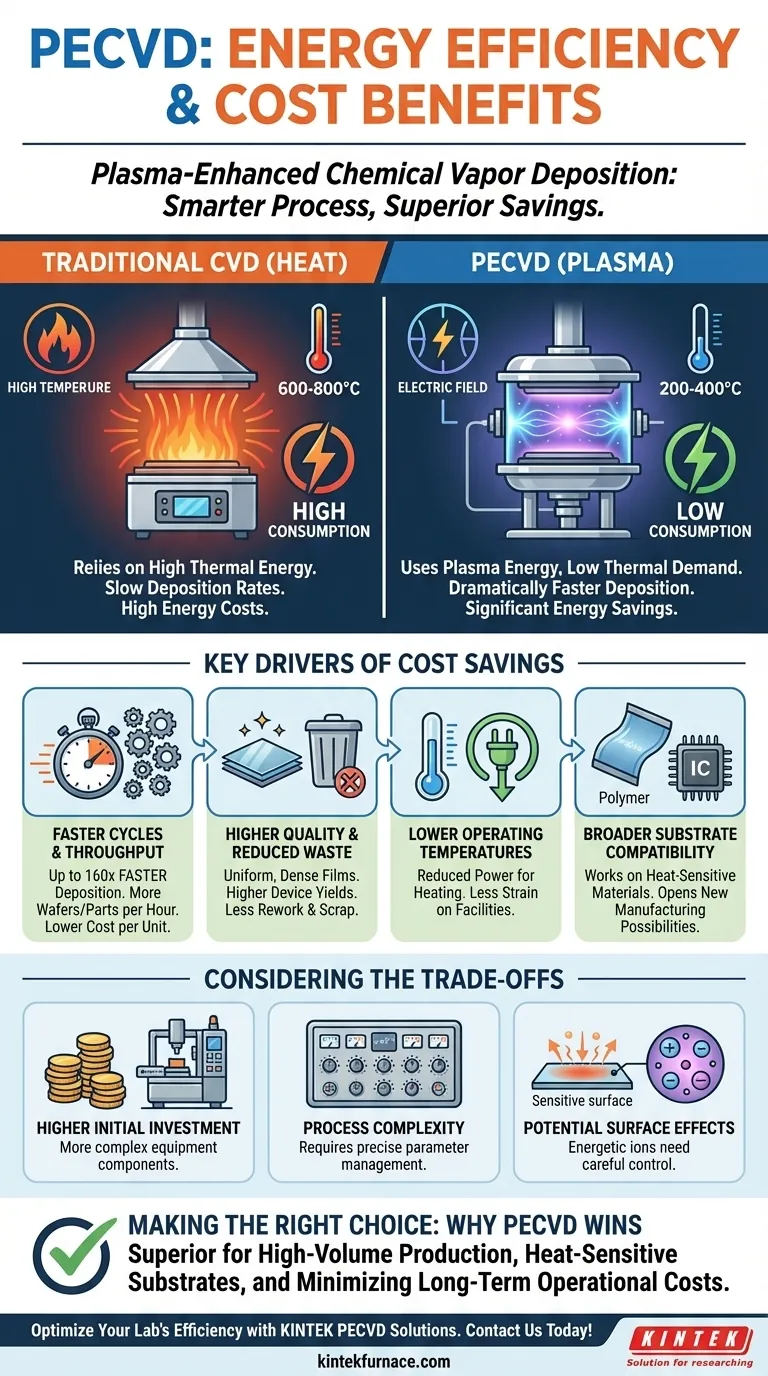

Im Kern bietet die Plasma Enhanced Chemical Vapor Deposition (PECVD) erhebliche Energie- und Kostenvorteile hauptsächlich durch zwei Mechanismen: den Betrieb bei wesentlich niedrigeren Temperaturen als herkömmliche Methoden und das Erreichen dramatisch schnellerer Abscheidungsraten. Diese Kombination reduziert den direkten Energieverbrauch und erhöht gleichzeitig den Fertigungsdurchsatz, was zu erheblichen Einsparungen bei den Betriebskosten führt.

Der grundlegende Vorteil von PECVD ist die Verwendung von Plasma zur Energiezufuhr für chemische Reaktionen, anstatt sich ausschließlich auf hohe Hitze zu verlassen. Diese Entkopplung von Reaktionsenergie und thermischer Energie ermöglicht einen Prozess, der gleichzeitig schneller, energieeffizienter und mit einer breiteren Palette von Materialien kompatibel ist.

Das Kernprinzip: Plasma vs. Hitze

Um die Kostenvorteile zu verstehen, muss man zunächst den grundlegenden Unterschied zwischen PECVD und der traditionellen Chemical Vapor Deposition (CVD) verstehen.

Warum traditionelle CVD energieintensiv ist

Konventionelle CVD-Prozesse basieren auf hohen Temperaturen, oft über 600-800 °C, um die thermische Energie bereitzustellen, die zum Aufbrechen der Precursor-Gase und zum Antreiben der chemischen Reaktionen für die Filmabscheidung benötigt wird. Die Aufrechterhaltung dieser hohen Temperaturen erfordert einen erheblichen und kontinuierlichen Energieeinsatz, was den Prozess von Natur aus teuer macht.

Wie PECVD den Energiebedarf senkt

PECVD führt Energie in das System nicht als Wärme, sondern als elektrisches Feld ein, das Gase in ein Plasma ionisiert. Dieses hochreaktive Plasma liefert die notwendige Energie, um die Abscheidungsreaktionen bei viel niedrigeren Temperaturen, typischerweise im Bereich von 200-400 °C, zu initiieren.

Diese niedrigere Betriebstemperatur ist der Haupttreiber für die Energieeffizienz von PECVD und reduziert direkt die Leistung, die zum Erhitzen der Kammer und des Substrats benötigt wird.

Wie Effizienz zu Kosteneinsparungen führt

Die technischen Vorteile des PECVD-Verfahrens schaffen mehrere direkte und indirekte Wege zu niedrigeren Gesamtkosten, insbesondere in Produktionsumgebungen.

Erhöhter Durchsatz und schnellere Zyklen

Der Plasmazustand ermöglicht nicht nur niedrigere Temperaturen, sondern beschleunigt auch die Reaktionsraten dramatisch. Dies ermöglicht Abscheidungsgeschwindigkeiten, die um Größenordnungen schneller sein können als bei herkömmlicher CVD.

Zum Beispiel kann die Abscheidung eines Materials wie Siliziumnitrid mit PECVD bis zu 160-mal schneller sein. Dieser massive Anstieg des Durchsatzes bedeutet, dass mehr Wafer oder Teile in der gleichen Zeit bearbeitet werden können, was die Kosten pro Einheit erheblich senkt.

Höhere Qualität und weniger Abfall

PECVD erzeugt Dünnschichten, die hochgradig gleichmäßig, dicht und mit ausgezeichneter Haftung und weniger Pinholes oder Rissen versehen sind. Diese hohe Qualität ist ein direktes Ergebnis der energetischen, aber kontrollierten Plasmaumgebung.

Hochwertigere Filme führen zu höheren Bauteilausbeuten und weniger Materialausschuss durch Ausschuss. Dies reduziert die Kosten für Nacharbeit, Ausschuss und Rohmaterialverbrauch.

Breitere Material- und Substratkompatibilität

Die Niedertemperaturnatur von PECVD ermöglicht die Abscheidung von Filmen auf Substraten, die hohen Temperaturen nicht standhalten können, wie Polymere oder bestimmte integrierte Schaltkreise.

Diese Vielseitigkeit eröffnet neue Fertigungsmöglichkeiten und kann durch die Verwendung kostengünstigerer oder funktionalerer Substratmaterialien, die durch traditionelle CVD beschädigt würden, Kosten sparen.

Geringerer Wartungsaufwand

Einige PECVD-Systeme sind für eine relativ einfache Kammerreinigung ausgelegt. Die Prozessbedingungen können weniger aggressiv sein als bei Hochtemperaturalternativen, was potenziell zu geringerem Komponentenverschleiß führen kann. Reduzierte Ausfallzeiten für die Wartung bedeuten direkt mehr Produktionszeit und niedrigere Betriebskosten.

Die Kompromisse verstehen

Obwohl die Betriebsvorteile klar sind, ist PECVD nicht ohne Überlegungen. Eine ausgewogene Bewertung erfordert die Anerkennung der Kompromisse.

Höhere anfängliche Gerätekosten

PECVD-Systeme sind komplexer als viele herkömmliche CVD-Reaktoren. Sie erfordern hochentwickelte Komponenten wie HF-Leistungsgeneratoren, Anpassungsnetzwerke und fortschrittliche Vakuumsysteme. Dies führt typischerweise zu einer höheren anfänglichen Kapitalinvestition.

Prozesskomplexität

Die Steuerung eines Plasmaprozesses umfasst mehr Variablen als ein rein thermischer Prozess. Parameter wie HF-Leistung, Frequenz, Druck und Gasfluss müssen präzise gesteuert werden, um die gewünschten Filmeigenschaften zu erzielen. Dies kann ein höheres Maß an Prozessingenieur-Expertise erfordern.

Potenzial für plasmabedingte Schäden

Während die niedrige Temperatur ein Vorteil ist, können die energetischen Ionen im Plasma manchmal Schäden an der Oberfläche extrem empfindlicher Substrate verursachen. Dieses Risiko muss durch Prozessabstimmung sorgfältig gemanagt werden, bleibt aber eine Überlegung für bestimmte fortschrittliche Anwendungen.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der richtigen Abscheidungstechnologie hängt ausschließlich von Ihren spezifischen Fertigungsprioritäten und Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion liegt: PECVD ist die überlegene Wahl aufgrund ihrer dramatisch schnelleren Abscheidungsraten, die die Kosten pro Einheit direkt senken.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf wärmeempfindlichen Substraten liegt: PECVD ist oft die einzig praktikable Option, da ihre niedrige Betriebstemperatur Schäden an Materialien wie Kunststoffen oder vorbearbeiteten Halbleiterbauteilen verhindert.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der langfristigen Betriebskosten liegt: Der geringere Energieverbrauch und der höhere Durchsatz von PECVD bieten einen klaren Vorteil, der die höheren anfänglichen Gerätekosten schnell ausgleichen kann.

- Wenn Ihr Hauptaugenmerk auf den absolut niedrigsten Anfangsinvestitionen liegt: Ein einfacheres thermisches CVD-System mag anfänglich kostengünstiger sein, aber Sie müssen dies gegen die höheren langfristigen Energie- und Produktionszeitkosten abwägen.

Letztendlich macht die Fähigkeit von PECVD, hochwertige Filme schnell und effizient abzuscheiden, sie zur dominierenden Wahl für eine Vielzahl moderner Fertigungsanwendungen.

Zusammenfassungstabelle:

| Vorteil | Schlüsselauswirkung |

|---|---|

| Niedrigere Betriebstemperaturen | Reduziert den Energieverbrauch um 200-400 °C gegenüber 600-800 °C bei CVD |

| Schnellere Abscheidungsraten | Erhöht den Durchsatz, z.B. bis zu 160-mal schneller für Siliziumnitrid |

| Höhere Filmqualität | Verbessert die Ausbeute und reduziert den Abfall mit gleichmäßigen, dichten Filmen |

| Breitere Substratkompatibilität | Ermöglicht die Verwendung wärmeempfindlicher Materialien wie Polymere |

| Geringerer Wartungsaufwand | Reduziert Ausfallzeiten und Betriebskosten durch einfachere Reinigung |

Bereit, die Effizienz Ihres Labors mit fortschrittlichen PECVD-Lösungen zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um auf Ihre Bedürfnisse zugeschnittene Hochtemperaturofenlösungen anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme Energieeinsparungen, Kostensenkungen und einen erhöhten Durchsatz für Ihr Labor erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition