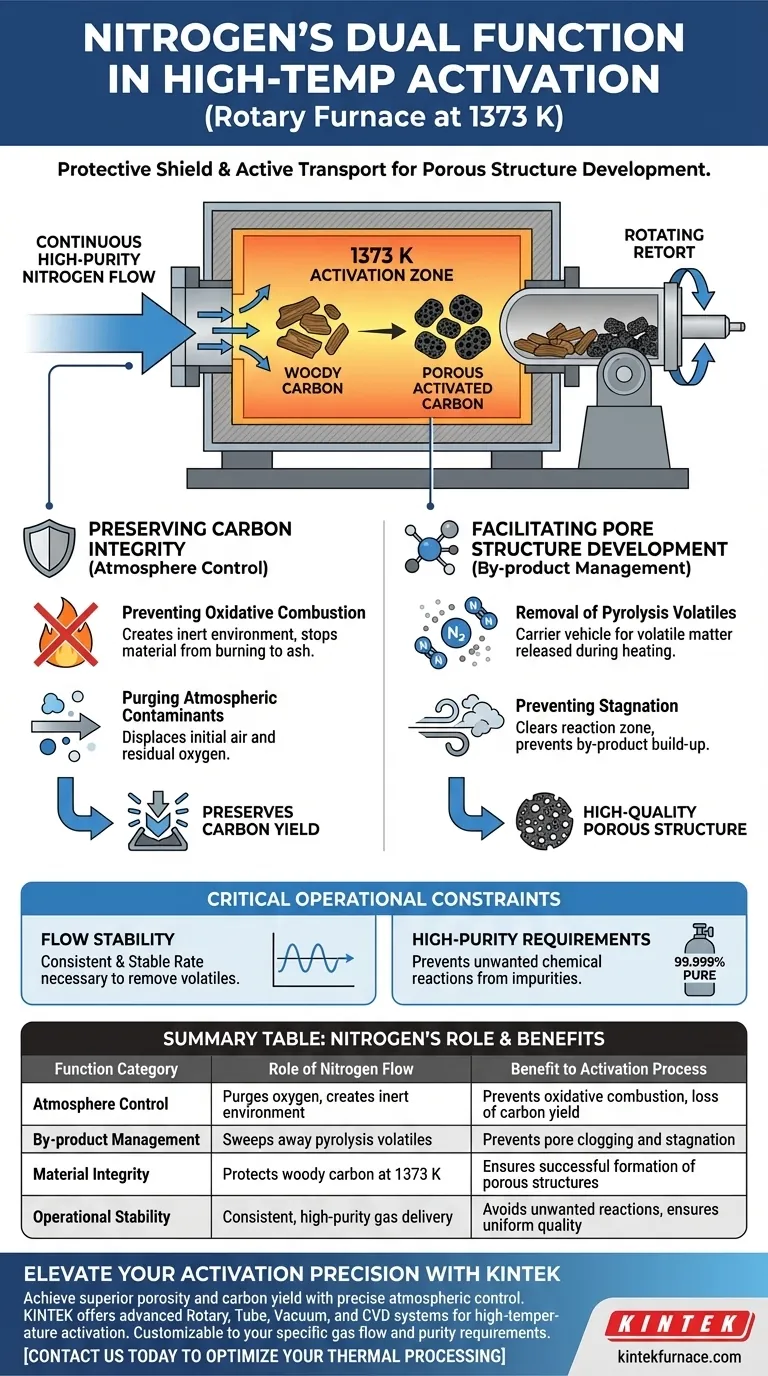

Die Hauptfunktion eines kontinuierlichen hochreinen Stickstoffgases in einem Drehrohrofen bei 1373 K besteht darin, sowohl als Schutzschild als auch als aktiver Transportmechanismus zu fungieren. Es schafft eine inerte Umgebung, die verhindert, dass die holzige Kohlenstoffquelle durch oxidative Verbrennung zu Asche verbrennt, und gleichzeitig flüchtige Nebenprodukte abführt, um die erfolgreiche Entwicklung einer porösen Struktur zu gewährleisten.

Durch das Verdrängen von Sauerstoff und die Entfernung von Abgasen erhält der Stickstofffluss die Kohlenstoffausbeute aufrecht und schafft die mikroskopischen Wege, die für eine hochwertige Aktivierung erforderlich sind.

Erhaltung der Kohlenstoffintegrität

Die erste entscheidende Rolle des Stickstoffflusses besteht darin, die chemische Umgebung im Reaktor streng zu kontrollieren. Bei Temperaturen von bis zu 1373 K ist die Anwesenheit von Sauerstoff für den Aktivierungsprozess zerstörerisch.

Verhinderung oxidativer Verbrennung

Der Stickstoffstrom hält eine inere Atmosphäre um die Kohlenstoffquelle aufrecht. Ohne diesen Schutz würde das Holzmaterial schnell oxidieren (verbrennen), bevor es überhaupt die Aktivierungstemperatur erreichen könnte.

Verdrängung von atmosphärischen Verunreinigungen

Bevor der Prozess vollständig beginnt, dient der Gasfluss dazu, anfängliche Luft aus dem Drehrohrofen zu verdrängen. Diese Verdrängung stellt sicher, dass kein Rest-Sauerstoff im Reaktor eingeschlossen bleibt, der das Material beeinträchtigen könnte.

Erleichterung der Porenstruktur-Entwicklung

Über den Schutz hinaus ist die physikalische Bewegung des Gases für die Aktivierungsmechanik unerlässlich. Der Fluss muss kontinuierlich und stabil sein, um die Nebenprodukte der Reaktion zu steuern.

Entfernung von Pyrolyse-Flüchtigen

Wenn sich das Material erwärmt, durchläuft es eine Pyrolyse und setzt flüchtige Stoffe frei. Der Stickstofffluss fungiert als Träger und transportiert diese Verbindungen umgehend vom festen Kohlenstoff weg.

Verhinderung von Stagnation

Wenn gasförmige Nebenprodukte verweilen, können sie die Reaktion behindern. Der kontinuierliche Fluss räumt die Reaktionszone frei und stellt sicher, dass der Prozess effektiv zur Bildung einer hochporösen Struktur fortgesetzt wird.

Kritische Betriebsbeschränkungen

Obwohl Stickstoff unerlässlich ist, bestimmen die Parameter seiner Zufuhr den Erfolg der Aktivierung.

Die Notwendigkeit der Flussstabilität

Die Durchflussrate muss während des gesamten Prozesses konsistent und stabil sein. Ein instabiler Fluss kann die flüchtigen Stoffe möglicherweise nicht schnell genug entfernen, wodurch sie sich möglicherweise wieder ablagern oder die Porenentstehung beeinträchtigen.

Anforderungen an hohe Reinheit

Das verwendete Gas muss hochrein sein. Verunreinigungen im Gasstrom könnten bei 1373 K unerwünschte chemische Reaktionen hervorrufen und den Zweck der inerten Atmosphäre zunichte machen.

Optimierung Ihres Aktivierungsprozesses

Um die Wirksamkeit Ihrer Drehrohr-Betriebsabläufe zu maximieren, passen Sie Ihre Gasflussstrategie an Ihre spezifischen Produktionskennzahlen an.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kohlenstoffausbeute liegt: Stellen Sie sicher, dass die Stickstoffspülung gründlich ist und das System vollständig gegen Luftlecks abgedichtet ist, um oxidative Verluste zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche (Porosität) liegt: Priorisieren Sie eine stabile, ausreichende Durchflussrate, die flüchtige Stoffe aggressiv entfernt, um eine Verstopfung der Poren zu verhindern.

Der richtige Stickstofffluss ist das unsichtbare Rückgrat des Prozesses, das das Rohmaterial schützt und gleichzeitig die interne Architektur des Endprodukts aktiv formt.

Zusammenfassungstabelle:

| Funktionskategorie | Rolle des Stickstoffflusses | Nutzen für den Aktivierungsprozess |

|---|---|---|

| Atmosphärenkontrolle | Verdrängt Sauerstoff und schafft inere Atmosphäre | Verhindert oxidative Verbrennung und Verlust der Kohlenstoffausbeute |

| Nebenproduktmanagement | Fegt Pyrolyse-Flüchtige weg | Verhindert Poreverstopfung und Stagnation der Reaktion |

| Materialintegrität | Schützt holzige Kohlenstoffquellen bei 1373 K | Gewährleistet die erfolgreiche Bildung hochwertiger poröser Strukturen |

| Betriebsstabilität | Konsistente, hochreine Gaslieferung | Vermeidet unerwünschte chemische Reaktionen und gewährleistet gleichbleibende Qualität |

Verbessern Sie Ihre Aktivierungspräzision mit KINTEK

Überlegene Porosität und Kohlenstoffausbeute erfordern mehr als nur hohe Temperaturen – sie erfordern eine präzise atmosphärische Kontrolle. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK fortschrittliche Rotary-, Tube-, Vakuum- und CVD-Systeme, die für die Belastungen der Hochtemperaturaktivierung ausgelegt sind.

Ob Sie holzige Biomasse oder Spezialkohlenstoffe verarbeiten, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Anforderungen an Gasfluss und Reinheit zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre thermische Verarbeitung zu optimieren und sehen Sie, wie KINTEK die spezialisierten Werkzeuge für Ihre Forschungs- oder Produktionsanforderungen bereitstellen kann.

Visuelle Anleitung

Referenzen

- W. F. Spencer, Aleksandar N. Nikoloski. Sustainable Production of Activated Carbon from Waste Wood Using Goethite Iron Ore. DOI: 10.3390/su17020681

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche betrieblichen Vorteile bietet die Drehrohrofen-Sinteranlage? Steigern Sie Effizienz und Konsistenz bei der thermischen Verarbeitung

- Welche Rolle spielen Drehrohröfen bei der Analyse metallurgischer Schlacken? Erschließen Sie präzise Schlackenanalysen für eine bessere Metallurgie

- Was sind die Hauptmerkmale direkt befeuerter Drehrohröfen? Maximale Effizienz für die Verarbeitung von Schüttgütern

- Wie werden Drehrohröfen zur Verarbeitung körniger und pulverförmiger Materialien eingesetzt? Erzielen Sie eine gleichmäßige thermische Verarbeitung für konsistente Ergebnisse

- Was sind die wichtigsten Betriebsmerkmale des Drehrohr-Kippofens? Meistern Sie die präzise Materialverarbeitung

- Wie funktioniert der indirekte Wärmeübertragungsmechanismus in Drehrohrofen? Erreichen von Reinheit und Gleichmäßigkeit bei der Materialverarbeitung

- Für welche Prozesse können Drehrohrofen verwendet werden? Erzielen Sie eine gleichmäßige Wärmebehandlung für Ihre Materialien

- Welche wissenschaftlichen Bereiche nutzen häufig Rotationsrohröfen? Wesentlich für Materialwissenschaft, Chemie und mehr