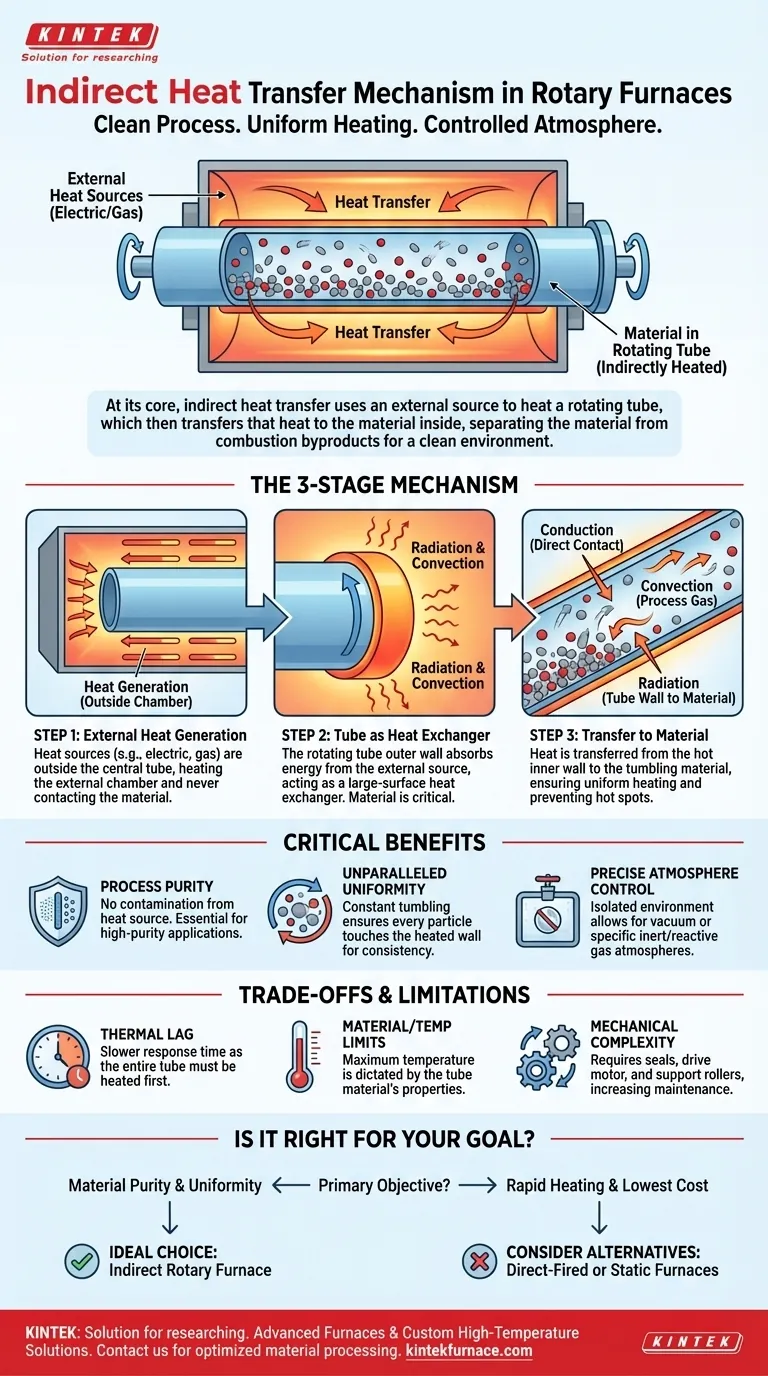

Im Wesentlichen funktioniert die indirekte Wärmeübertragung in einem Drehrohrofen, indem eine externe Wärmequelle verwendet wird, um ein rotierendes Rohr zu erhitzen, das diese Wärme dann auf das darin rotierende Material überträgt. Dieses Design trennt das Material bewusst von den Verbrennungsprodukten oder Heizelementen und gewährleistet so eine saubere Prozessumgebung. Die Rotation mischt das Material kontinuierlich und garantiert, dass jedes Partikel gleichmäßig der erhitzten Rohroberfläche ausgesetzt ist.

Der grundlegende Vorteil dieses Designs ist nicht nur die indirekte Erwärmung, sondern die wirkungsvolle Kombination aus Prozessreinheit (durch die Trennung der Wärmequelle) und thermischer Gleichmäßigkeit (durch die konstante Rotation).

Die Mechanik der indirekten Wärmeübertragung

Um zu verstehen, wie ein Drehrohrofen seine Ergebnisse erzielt, ist es am besten, den Prozess in drei verschiedene Stufen der Wärmebewegung zu unterteilen.

Schritt 1: Externe Wärmeerzeugung

Der Prozess beginnt mit einer Wärmequelle – typischerweise elektrischen Heizelementen oder Gasbrennern –, die sich in einer Kammer außerhalb des zentralen Prozessrohrs befindet.

Diese Quellen erhitzen die Atmosphäre und die Oberflächen in der äußeren Kammer, kommen aber niemals in direkten Kontakt mit dem zu verarbeitenden Material.

Schritt 2: Das Rohr als Wärmetauscher

Das rotierende Rohr, das das Prozessmaterial enthält, ist in dieser beheizten Kammer positioniert. Die Außenwand des Rohrs absorbiert Energie von der externen Wärmequelle durch eine Kombination aus Strahlung und Konvektion.

Dadurch wird das gesamte rotierende Rohr effektiv zu einem dynamischen Wärmetauscher mit großer Oberfläche. Das Material des Rohrs (häufig eine spezielle Metalllegierung, Quarz oder Keramik) ist entscheidend für eine effiziente Wärmeleitung von der Außenwand zur Innenwand.

Schritt 3: Übertragung auf das Material

Während sich das Rohr dreht, hebt und mischt es das Material im Inneren ständig. Die Wärme wird von der heißen Innenwand des Rohrs auf das Material durch drei Hauptmechanismen übertragen:

- Leitung (Konduktion): Direkter Kontakt zwischen Materialpartikeln und der heißen Rohroberfläche.

- Konvektion: Wärmeübertragung durch im Rohr vorhandenes Prozessgas.

- Strahlung (Radiation): Wärme, die von der heißen Innenwand auf die Oberfläche des Materialbettes abstrahlt.

Die konstante Durchmischung durch die Rotation ist der Schlüssel zur Gewährleistung einer gleichmäßigen Erwärmung und zur Vermeidung von Hotspots.

Warum dieses Design für die Prozesskontrolle entscheidend ist

Die indirekte Methode wird für spezifische, hochwertige Anwendungen gewählt, bei denen die Prozesskontrolle von größter Bedeutung ist. Die Vorteile gehen weit über das bloße Erhitzen einer Substanz hinaus.

Vermeidung von Kontamination

Indem die Verbrennungsgase oder elektrischen Elemente vom Prozessmaterial getrennt gehalten werden, wird das Kontaminationsrisiko eliminiert. Dies ist bei Anwendungen wie der Herstellung von hochreinen Chemikalien, Batteriematerialien oder Pharmazeutika nicht verhandelbar.

Erzielung beispielloser Gleichmäßigkeit

In einem statischen Ofen kann Material am Boden und in der Mitte kühler bleiben als Material an den Rändern. Die Taumelbewegung eines Drehrohrofens stellt sicher, dass jedes Granulat oder Partikel Zeit mit dem Kontakt mit der beheizten Wand verbringt, was zu einer außergewöhnlichen Chargenkonsistenz und vorhersagbaren Ergebnissen führt.

Ermöglichung einer präzisen Atmosphärenkontrolle

Da die innere Prozessumgebung isoliert ist, kann sie präzise gesteuert werden. Dies ermöglicht Prozesse, die unter Vakuum oder in einer bestimmten Atmosphäre aus Inertgasen (z. B. Stickstoff, Argon) oder reaktiven Gasen ablaufen müssen, ohne dass es zu Störungen durch externe Verbrennungsprodukte kommt.

Verständnis der Kompromisse

Obwohl diese Technologie leistungsstark ist, ist sie keine universelle Lösung. Eine objektive Bewertung erfordert das Verständnis ihrer inhärenten Einschränkungen.

Thermische Trägheit und Reaktionszeit

Der Ofen muss zuerst die gesamte Masse des rotierenden Rohrs erwärmen, bevor diese Wärme auf das Material übertragen werden kann. Dies führt zu einer gewissen thermischen Trägheit, was bedeutet, dass diese Systeme langsamer aufheizen und auf Temperaturänderungen reagieren als direkt befeuerte Systeme.

Material- und Temperaturbeschränkungen

Die maximale Betriebstemperatur des Ofens wird durch das Material des Prozessrohrs bestimmt. Hochtemperaturlegierungen und Keramiken sind teuer und können spröde sein, während kostengünstigere Materialien niedrigere Temperaturgrenzen aufweisen. Das Rohr muss auch chemisch mit dem Prozessmaterial kompatibel sein.

Mechanische Komplexität

Das System erfordert einen Antriebsmotor, Tragrollen und, was am wichtigsten ist, robuste Dichtungen an beiden Enden des rotierenden Rohrs. Diese Dichtungen müssen die atmosphärische Integrität aufrechterhalten und gleichzeitig die Wärmeausdehnung ermöglichen, was im Vergleich zu einem einfachen statischen Ofen zu mechanischer Komplexität und erhöhtem Wartungsaufwand führt.

Ist ein indirekter Drehrohrofen das Richtige für Ihr Ziel?

Die Wahl der richtigen thermischen Technologie hängt vollständig von Ihrem primären Prozessziel ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Kontamination liegt: Der indirekte Drehrohrofen ist aufgrund der inhärenten Trennung von Wärmequelle und Prozessmaterial die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Verarbeitung von Pulvern oder Granulaten liegt: Die Kombination aus indirekter Wärme und ständiger Rotation ist maßgeschneidert, um außergewöhnliche thermische Gleichmäßigkeit und Chargenkonsistenz zu liefern.

- Wenn Ihr Hauptaugenmerk auf schneller Erwärmung und den niedrigsten Gerätekosten liegt: Sie müssen prüfen, ob die potenzielle thermische Trägheit akzeptabel ist, und in Betracht ziehen, dass direkt befeuerte Systeme oder statische Öfen eine einfachere, schneller reagierende Alternative bieten könnten.

Letztendlich ist die Wahl dieser Technologie eine Entscheidung, die Prozesskontrolle und Produktqualität über reine Geschwindigkeit oder Einfachheit stellt.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Mechanismus | Externe Wärmequelle erhitzt rotierendes Rohr und überträgt die Wärme indirekt über Leitung, Konvektion und Strahlung auf das Material. |

| Vorteile | Prozessreinheit (keine Kontamination), thermische Gleichmäßigkeit (durch Rotation), präzise Atmosphärenkontrolle (Vakuum/Inertgase). |

| Einschränkungen | Thermische Trägheit (langsamere Reaktion), Material-/Temperaturgrenzen, mechanische Komplexität (Dichtungen, Wartung). |

| Ideal für | Hochreine Anwendungen (z. B. Chemikalien, Pharmazeutika), gleichmäßige Pulver-/Granulatverarbeitung, kontrollierte Atmosphärenanforderungen. |

Bereit, die Fähigkeiten Ihres Labors mit maßgeschneiderten Hochtemperaturlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Öfen wie Drehrohrofen, Muffelofen, Rohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an Reinheit, Gleichmäßigkeit und Effizienz erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialverarbeitung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle