Im Kern sind Rotationsrohröfen spezialisierte Werkzeuge, die in einer Reihe von wissenschaftlichen und industriellen Bereichen wegen ihrer einzigartigen Fähigkeit zur Verarbeitung von Materialien bei hohen Temperaturen eingesetzt werden. Sie sind grundlegend in der Materialwissenschaft, Chemie, Metallurgie und im Umweltschutz sowie bei der Herstellung von Elektronik, Katalysatoren und anderen Spezialmaterialien.

Der entscheidende Vorteil eines Rotationsrohr Ofens ist seine Fähigkeit, eine präzise, hochtemperatur-thermische Steuerung mit kontinuierlichem, dynamischem Mischen zu kombinieren. Dies macht ihn unverzichtbar für jeden Prozess, der eine gleichmäßige Wärmebehandlung, Synthese oder Reaktion von Pulvern, Granulaten und anderen Feststoffen erfordert.

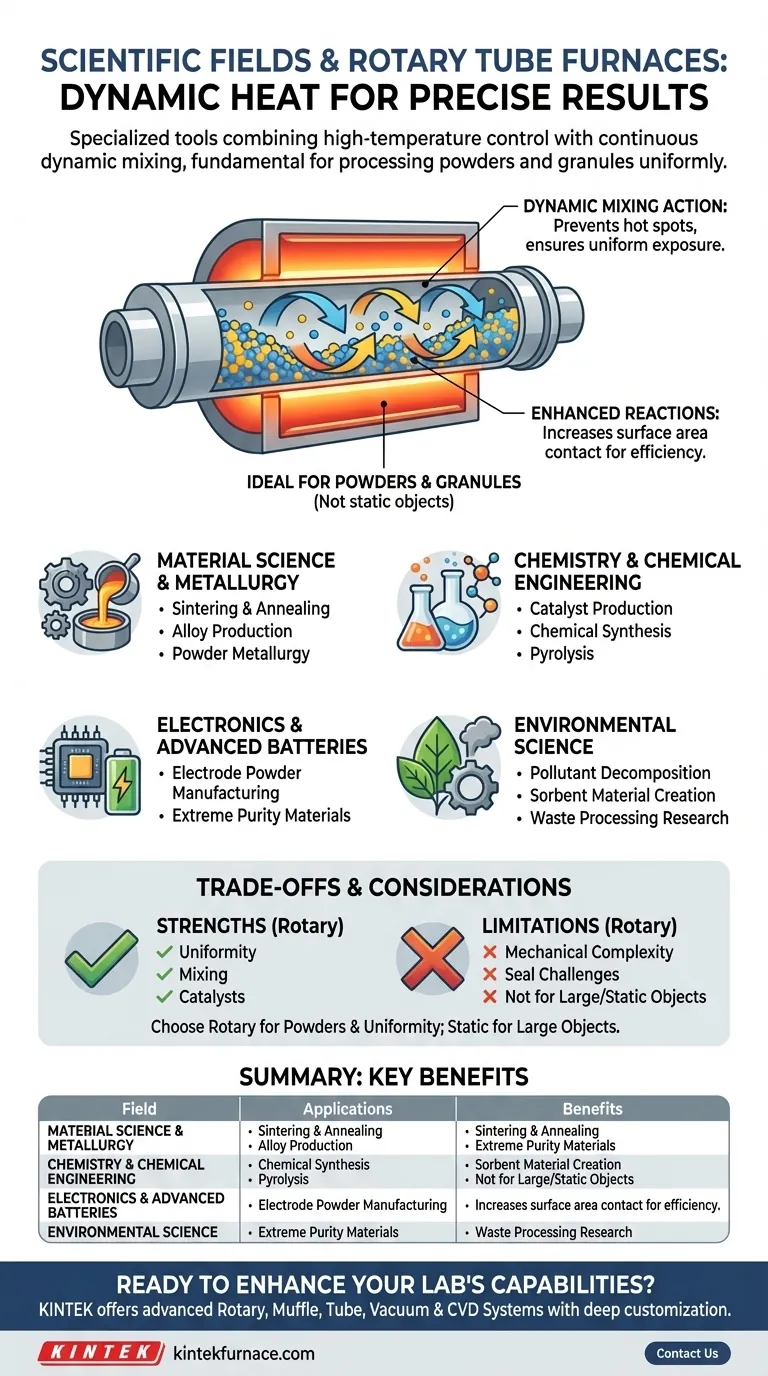

Die Kernfunktion: Warum die Rotation zählt

Der Schlüssel zum Verständnis der Anwendungen eines Rotationsrohr Ofens liegt in seiner rotierenden Prozesskammer. Im Gegensatz zu einem statischen Ofen, in dem ein Material bewegungslos liegt, bietet die Rotation erhebliche Vorteile.

Erreichen der Materialgleichmäßigkeit

Die kontinuierliche Rotation stellt sicher, dass sich das Material im Inneren bewegt und vermischt. Dies verhindert Hot Spots und garantiert, dass jede Partikel dem gleichen Temperaturprofil und den gleichen atmosphärischen Bedingungen ausgesetzt ist.

Diese dynamische Bewegung ist entscheidend für Prozesse wie Trocknen, Rösten und Kalzinieren, bei denen die Konsistenz der gesamten Charge von größter Bedeutung ist.

Verbesserung chemischer Reaktionen

Für die chemische Synthese, insbesondere bei Festphasenreaktanten oder Katalysatoren, verbessert das ständige Mischen die Reaktionseffizienz dramatisch.

Die Tumbling-Aktion erhöht die Oberflächenkontaktfläche zwischen den Partikeln und zwischen den Partikeln und dem Prozessgas, was zu schnelleren und vollständigeren Reaktionen führt.

Ideal für Pulver und Granulate

Diese Öfen sind speziell für die Verarbeitung von Schüttgütern konzipiert, die fließen können, wie Pulver, Pellets und Granulate.

Dies ist ein wichtiger Unterschied zu Kammeröfen oder statischen Rohröfen, die besser für feste Einzelproben geeignet sind.

Schlüsselanwendungen in verschiedenen Disziplinen

Die Kombination aus Hitze und Mischung macht Rotationsrohröfen sowohl in Forschungslaboren als auch in industriellen Produktionsanlagen unverzichtbar.

Materialwissenschaft und Metallurgie

Dies ist ein Hauptanwendungsgebiet. Rotationsöfen werden zum Hochtemperatursintern von Metall- und Keramikpulvern verwendet, um neue Legierungen, Verbundwerkstoffe und andere fortschrittliche Materialien herzustellen.

Sie werden auch für Wärmebehandlungsprozesse wie Glühen und Vergüten eingesetzt, um die Eigenschaften von Materialien in Granulatform zu verändern.

Chemie und Chemieingenieurwesen

Die Herstellung und Aktivierung von Katalysatoren ist ein wichtiger industrieller Einsatz. Die gleichmäßige Erwärmung und Gasexposition ist perfekt für die Herstellung von Katalysatoren, die in unzähligen chemischen Prozessen verwendet werden.

Sie werden auch zur Synthese von Spezialchemikalien wie Zinkoxid oder Silicagel und zur Pyrolyse von Materialien in kontrollierter Atmosphäre verwendet.

Elektronik und fortschrittliche Batterien

Die Herstellung von Materialien für die Elektronik erfordert extreme Reinheit und Konsistenz. Dazu gehört die Herstellung von Pulvern für Elektroden von Lithium-Ionen-Batterien.

Eine präzise thermische Steuerung ist grundlegend für die Herstellung dieser empfindlichen Komponenten, und die Rotationsbewegung gewährleistet die Zuverlässigkeit von Charge zu Charge.

Umweltwissenschaften

In der Umweltforschung und -sanierung können diese Öfen zur thermischen Zersetzung von Schadstoffen oder zur Herstellung von Sorptionsmaterialien verwendet werden, die dazu bestimmt sind, Verunreinigungen abzuscheiden.

Sie sind auch wertvoll für die Untersuchung des Verhaltens von Materialien unter Hochtemperatur-Abfallverarbeitungsbedingungen.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Rotationsrohr Ofen ein spezialisiertes Instrument. Seine Stärken in einigen Bereichen führen zu Einschränkungen in anderen.

Mechanische Komplexität

Der Rotationsmechanismus, einschließlich Motor und Dichtungen, führt zu einer zusätzlichen mechanischen Komplexität im Vergleich zu einem statischen Ofen. Dies kann höhere Anfangskosten und anspruchsvollere Wartungsanforderungen bedeuten.

Atmosphärenkontrolle

Obwohl diese Öfen mit kontrollierten Atmosphären (wie Inertgas oder Vakuum) betrieben werden können, ist die Aufrechterhaltung einer perfekten Dichtung an einem rotierenden Rohr schwieriger als bei einem statischen Rohr. Für Anwendungen, die ein Ultrahochvakuum oder extrem empfindliche Atmosphären erfordern, kann ein statischer Ofen überlegen sein.

Nicht für statische, große Proben

Das Design ist grundsätzlich ungeeignet für die Verarbeitung einzelner, großer oder unregelmäßig geformter fester Objekte. Der Versuch, dies zu tun, würde den gesamten Zweck des Rotationsmechanismus zunichtemachen.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des Ofens hängt vollständig von der physikalischen Form Ihres Materials und Ihrem letztendlichen Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Verarbeitung von Pulvern oder Granulaten liegt: Ein Rotationsrohr Ofen ist aufgrund seiner dynamischen Mischwirkung die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Katalysatoren oder spezieller chemischer Pulver liegt: Die verbesserte Wärme- und Stoffübertragung in einem Rotationsrohrofen wird die Reaktionseffizienz erheblich steigern.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung eines einzelnen, festen Objekts oder dem Züchten eines Kristalls liegt: Ein Standard-, statischer Rohr- oder Kammerofen wäre eine angemessenere und einfachere Lösung.

Letztendlich ist das Verständnis dieses grundlegenden Prinzips der dynamischen Wärmebehandlung der Schlüssel zur Ausschöpfung des vollen Potenzials des Rotationsrohr Ofens.

Zusammenfassungstabelle:

| Bereich | Häufige Anwendungen | Wesentliche Vorteile |

|---|---|---|

| Materialwissenschaft & Metallurgie | Sintern, Glühen, Legierungsproduktion | Gleichmäßige Erwärmung, dynamisches Mischen für Konsistenz |

| Chemie & Chemieingenieurwesen | Katalysatorherstellung, chemische Synthese | Verbesserte Reaktionseffizienz, Gasaussetzung |

| Elektronik & Fortschrittliche Batterien | Herstellung von Elektrodenpulvern | Präzise thermische Steuerung, Chargenzuverlässigkeit |

| Umweltwissenschaften | Schadstoffzersetzung, Herstellung von Sorbenzien | Verarbeitung unter kontrollierter Atmosphäre |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einer kundenspezifischen Hochtemperaturofenlösung zu erweitern? Bei KINTEK nutzen wir herausragende F&E und eigene Fertigung, um fortschrittliche Öfen wie Rotations-, Muffel-, Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen in den Bereichen Materialwissenschaft, Chemie und mehr präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Innovationen in Ihrem Bereich vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung