Kurz gesagt, Drehrohröfen verarbeiten körnige und pulverförmige Materialien, indem sie diese in einem beheizten, rotierenden Rohr taumeln lassen. Diese konstante Bewegung stellt sicher, dass jedes Partikel eine außergewöhnlich gleichmäßige thermische Exposition erfährt, was für Prozesse wie Kalzinieren, Trocknen und Sintern entscheidend ist, bei denen die Konsistenz die Qualität und Leistung des Endprodukts bestimmt.

Der wahre Wert eines Drehrohrofens liegt nicht nur im Heizen, sondern in der Gleichmäßigkeit, die er garantiert. Die mechanische Rotation löst die Kernherausforderung bei der Verarbeitung von Pulvern und Granulaten: sicherzustellen, dass jedes Partikel identisch behandelt wird, um vorhersagbare und wiederholbare Materialeigenschaften zu erzielen.

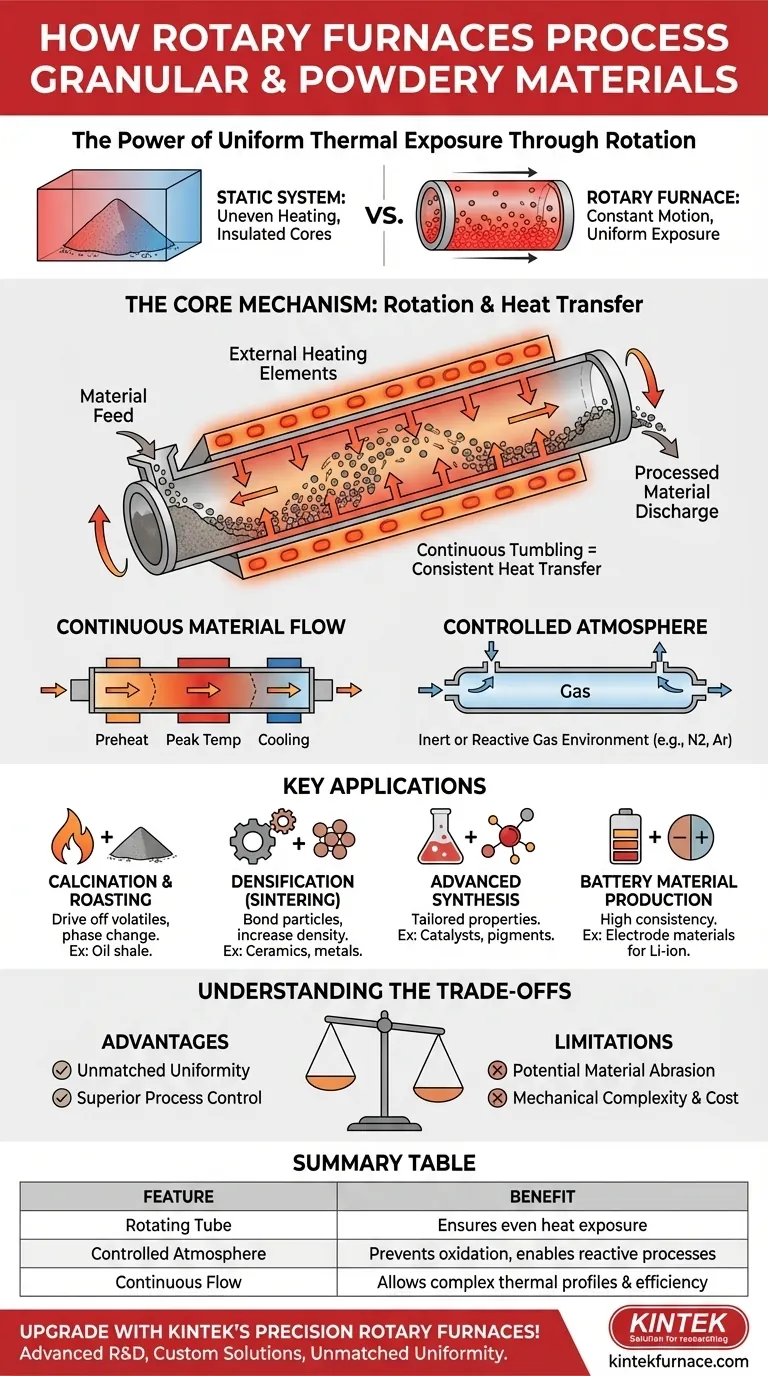

Wie ein Drehrohrofen eine gleichmäßige Verarbeitung erreicht

Das Design eines Drehrohrofens ist speziell darauf ausgelegt, die Herausforderungen bei der Erwärmung feiner Materialien zu bewältigen, die in statischen Systemen dazu neigen, sich selbst zu isolieren.

Der Kernmechanismus: Rotation und Wärmeübertragung

Ein Drehrohrofen besteht aus einem zylindrischen Rohr, das sich um seine horizontale Achse dreht. Das zu verarbeitende Material wird in dieses Rohr eingeführt.

Externe Heizelemente, typischerweise elektrisch, erwärmen die Außenseite des Rohrs. Während sich das Rohr dreht, wird die Wärme gleichmäßig um seinen Umfang und dann in das Material im Inneren geleitet.

Diese Taumelbewegung setzt kontinuierlich neue Oberflächen des Pulvers oder Granulats der beheizten Rohrwand aus und gewährleistet so eine konsistente und effiziente Wärmeübertragung über die gesamte Charge hinweg.

Kontinuierlicher Materialfluss

Viele Drehrohröfen sind für den kontinuierlichen Betrieb ausgelegt. Material wird an einem Ende des geneigten, rotierenden Rohrs eingeführt und bewegt sich langsam zum anderen Ende.

Dieses Design ermöglicht unterschiedliche thermische Zonen entlang der Ofenlänge, was komplexe Heizprofile ermöglicht, bei denen ein Material in einem einzigen, kontinuierlichen Prozess vorgeheizt, auf einer Spitzentemperatur gehalten und dann abgekühlt werden kann.

Die Bedeutung einer kontrollierten Atmosphäre

Für viele fortschrittliche Materialien muss die Verarbeitung in einer spezifischen gasförmigen Umgebung erfolgen. Drehrohröfen können abgedichtet werden, um als Atmosphärenöfen zu arbeiten.

Dies ermöglicht die Verarbeitung in einer inerten Atmosphäre (wie Stickstoff oder Argon), um Oxidation zu verhindern, oder in einem reaktiven Gas, um eine spezifische chemische Veränderung zu erleichtern. Diese Kontrolle ist entscheidend für die Herstellung hochreiner Metalle, Keramiken und Batteriekomponenten.

Schlüsselanwendungen für Pulver und Granulate

Die Kombination aus gleichmäßiger Erwärmung und Atmosphärenkontrolle macht Drehrohröfen für verschiedene hochwertige Industrie- und Forschungsprozesse unverzichtbar.

Wärmebehandlung (Kalzinierung & Rösten)

Bei der Kalzinierung wird ein Material erhitzt, um flüchtige Substanzen abzutreiben oder einen Phasenübergang auszulösen. Zum Beispiel wird Ölschiefer in einem Drehrohrofen erhitzt, um Kohlenwasserstoffe freizusetzen.

Das konstante Mischen stellt sicher, dass die Reaktion gleichmäßig und vollständig im gesamten Material abläuft, wodurch der Ertrag maximiert und lokale Überhitzung verhindert wird.

Verdichtung und Verfestigung (Sintern)

Sintern ist der Prozess des Erhitzens von Pulvern, wie z. B. Keramiken oder Metallen, auf eine hohe Temperatur unterhalb ihres Schmelzpunkts. Dadurch verbinden sich die Partikel, wodurch die Dichte, Festigkeit und Korrosionsbeständigkeit des Materials erhöht werden.

Die gleichmäßige Erwärmung eines Drehrohrofens ist entscheidend, um strukturelle Defekte zu vermeiden und ein homogenes, verdichtetes Endteil zu erhalten.

Fortschrittliche Materialsynthese

Drehrohröfen werden zur Herstellung von Materialien mit hochspezifischen Eigenschaften eingesetzt. Dazu gehört die Herstellung von Katalysatoren mit optimierter Aktivität und Selektivität oder die Erzeugung von Pigmenten für Farben mit präziser Farbe und Haltbarkeit.

Durch die sorgfältige Kontrolle von Temperatur, Atmosphäre und Verweilzeit können Hersteller die endgültigen Eigenschaften des Materials anpassen.

Produktion von Batteriematerialien

Der neue Energiesektor ist stark auf Drehrohröfen angewiesen. Sie werden zur Verarbeitung von positiven und negativen Elektrodenmaterialien wie graphitiertem Kohlenstoff und siliziumbasierten Anoden für Lithium-Ionen-Batterien verwendet.

Die extreme Konsistenz, die diese Technologie bietet, ist entscheidend für die Leistung, Langlebigkeit und Sicherheit der endgültigen Batteriezellen.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Drehrohröfen keine Universallösung. Das Verständnis ihrer spezifischen Vor- und Nachteile ist der Schlüssel zur richtigen Anwendung.

Vorteil: Unübertroffene Gleichmäßigkeit

Für körnige und pulverförmige Materialien bietet kein anderer Ofentyp dieses Maß an thermischer Konsistenz. Die Taumelbewegung ist das wichtigste Merkmal, das direkt zu einer höheren Qualität und wiederholbareren Ergebnissen führt.

Vorteil: Überlegene Prozesskontrolle

Die Möglichkeit, Temperaturprofile, Rotationsgeschwindigkeit, Rohrneigung (Verweilzeit) und Atmosphäre zu steuern, bietet ein hohes Maß an Kontrolle über die endgültigen Materialeigenschaften.

Einschränkung: Potenzial für Materialabrieb

Die Taumelbewegung, die eine gleichmäßige Erwärmung gewährleistet, kann auch zu Abrieb führen. Zerbrechliche oder abrasive Materialien können zerbrechen oder an der Rohrwand verschleißen, was das Produkt verunreinigen oder die Partikelgrößenverteilung verändern könnte.

Einschränkung: Mechanische Komplexität und Kosten

Verglichen mit einem statischen Kastenofen ist ein Drehrohrofen ein komplexeres mechanisches System mit einer rotierenden Dichtung, einem Antriebsmotor und Stützrollen. Dies kann zu höheren Anfangsinvestitions- und Wartungskosten führen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Materialkonsistenz liegt: Ein Drehrohrofen ist ideal, da seine Rotation eine gleichmäßige Wärmeeinwirkung garantiert, die in einem statischen System schwer zu replizieren ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Materialien mit maßgeschneiderten Eigenschaften liegt: Die präzise Kontrolle sowohl der Temperatur als auch der Atmosphäre macht diese Technologie für Anwendungen in Batterien, Katalysatoren und Keramiken unerlässlich.

- Wenn Sie extrem zerbrechliche oder agglomerierte Materialien verarbeiten: Sie müssen das Risiko des Partikelbruchs durch die Taumelbewegung sorgfältig abwägen und prüfen, ob ein statischer Ofen eine sicherere, wenn auch weniger gleichmäßige Alternative sein könnte.

Durch das Verständnis des Zusammenspiels zwischen mechanischer Rotation und thermischer Kontrolle können Sie den Drehrohrofen nutzen, um eine unübertroffene Konsistenz in Ihrer Materialverarbeitung zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Rotierendes Rohr | Gewährleistet eine gleichmäßige Wärmeeinwirkung für alle Partikel |

| Kontrollierte Atmosphäre | Verhindert Oxidation und ermöglicht reaktive Prozesse |

| Kontinuierlicher Fluss | Ermöglicht komplexe thermische Profile und effiziente Verarbeitung |

| Schlüsselanwendungen | Kalzinierung, Sintern, Produktion von Katalysator- und Batteriematerialien |

Verbessern Sie Ihre Materialverarbeitung mit den Präzisions-Drehrohröfen von KINTEK! Durch den Einsatz von außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir fortschrittliche Hochtemperaturlösungen wie Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass diese Systeme Ihre einzigartigen experimentellen Anforderungen für körnige und pulverförmige Materialien erfüllen und eine unübertroffene Gleichmäßigkeit und Kontrolle liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Produktqualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen