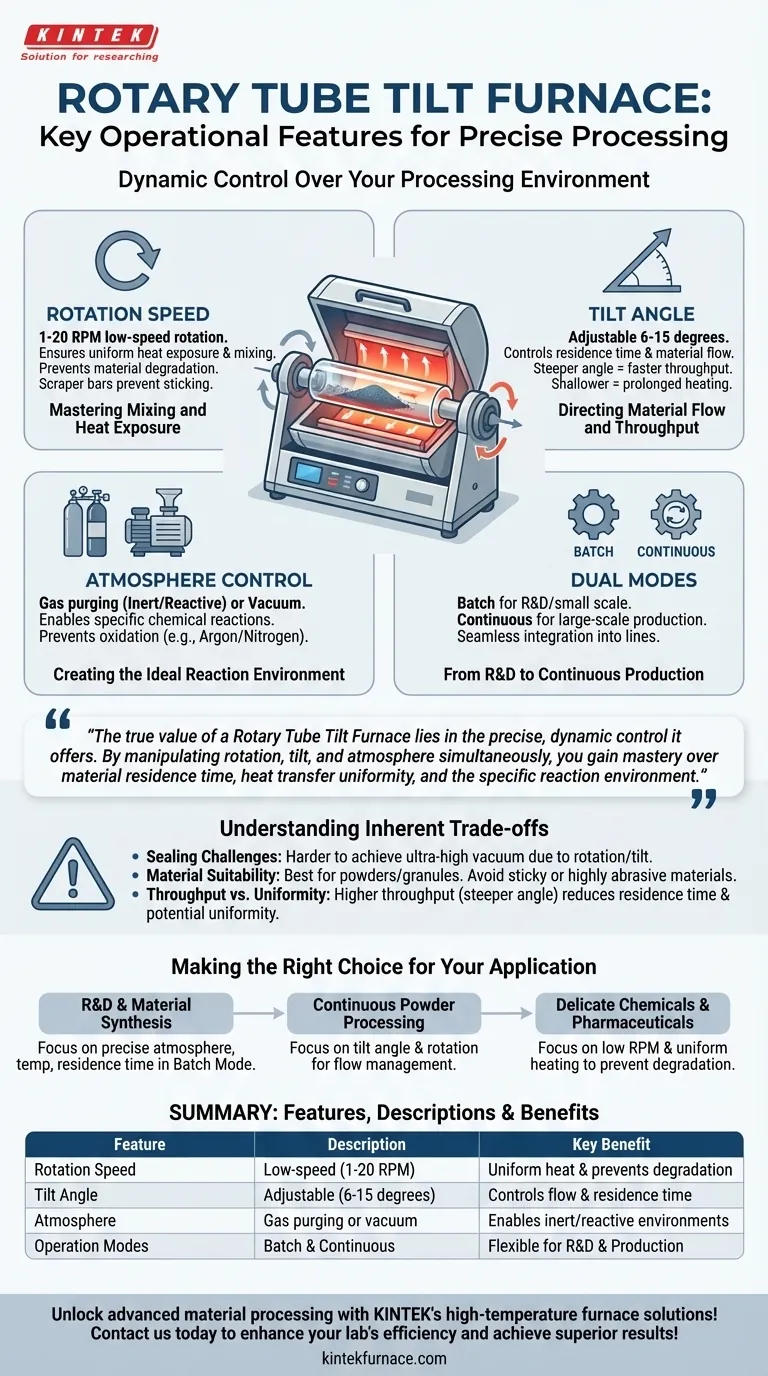

Im Kern wird der Drehrohr-Kippofen durch seine dynamische Kontrolle über die Verarbeitungsumgebung definiert. Seine wichtigsten Betriebsmerkmale sind eine langsame Rotation (1–20 U/min), ein einstellbarer Neigungswinkel (6–15 Grad), eine vielseitige Atmosphärenkontrolle (Gasreinigung oder Vakuum) und die Flexibilität, sowohl im Chargen- als auch im kontinuierlichen Modus zu arbeiten. Diese Merkmale wirken zusammen, um eine präzise Steuerung darüber zu ermöglichen, wie das Material erhitzt und transportiert wird.

Der wahre Wert eines Drehrohr-Kippofens liegt nicht in einem einzelnen Merkmal, sondern in der präzisen, dynamischen Kontrolle, die er bietet. Durch die gleichzeitige Steuerung von Rotation, Neigung und Atmosphäre erlangen Sie die Beherrschung der Verweilzeit des Materials, der Gleichmäßigkeit der Wärmeübertragung und der spezifischen Reaktionsumgebung.

Wie Schlüsselmerkmale Ihren Prozess steuern

Um diesen Ofen zu verstehen, muss man ihn als ein vollständiges System betrachten, bei dem jedes Merkmal das Endprodukt direkt beeinflusst. Das Ziel ist nicht nur das Erhitzen eines Materials, sondern dessen Transformation unter spezifischen, reproduzierbaren Bedingungen.

Rotationsgeschwindigkeit: Beherrschung von Mischung und Hitzeexposition

Die langsame Rotation, typischerweise zwischen 1 und 20 U/min, ist eine entscheidende Designwahl. Diese sanfte Wälzbewegung stellt sicher, dass jedes Partikel des Materials der Wärmequelle gleichmäßig ausgesetzt wird, wodurch heiße Stellen vermieden und eine konsistente Verarbeitung gewährleistet wird.

Bei empfindlichen Pulvern oder körnigen Materialien verhindert diese niedrige Geschwindigkeit eine Zersetzung oder Partikelzerstörung. Die Aufnahme von Schaberklingen im Rohr verbessert diesen Prozess weiter, indem verhindert wird, dass Material an der Rohrwand kleben bleibt, und eine gründliche Durchmischung gefördert wird.

Neigungswinkel: Steuerung des Materialflusses und des Durchsatzes

Die Möglichkeit, den Neigungswinkel des Ofens, normalerweise von 6 bis 15 Grad, einzustellen, steuert direkt die Verweilzeit des Materials in der heißen Zone.

Ein steilerer Winkel führt zu einer schnelleren Durchflussrate, ideal für die kontinuierliche Produktion oder Prozesse, die eine kürzere Hitzeeinwirkung erfordern. Ein flacherer Winkel erhöht die Zeit, die das Material im Ofen verbringt, was für Prozesse wie Kalzinierung oder Sintern erforderlich ist, die eine längere, gründliche Erwärmung erfordern. Diese Kippfunktion erleichtert auch die Entleerung des Endprodukts einfach und effizient.

Atmosphärenkontrolle: Schaffung der idealen Reaktionsumgebung

Dieser Ofen beschränkt sich nicht auf das Erhitzen an Umgebungsluft. Sein Design ermöglicht eine fortschrittliche Atmosphärenkontrolle, die für eine Vielzahl von chemischen und Materialprozessen unerlässlich ist.

Sie können das Rohr mit einem Inertgas wie Argon oder Stickstoff spülen, um die Oxidation empfindlicher Materialien zu verhindern. Alternativ können Sie reaktive Gase einleiten, um spezifische chemische Reaktionen zu erleichtern, oder ein Vakuum erzeugen, wenn Prozesse dies erfordern. Diese Flexibilität macht den Ofen für alles geeignet, von der Katalysatoraktivierung bis zur Synthese fortschrittlicher Nanomaterialien.

Zwei Modi: Von F&E bis zur kontinuierlichen Produktion

Die Fähigkeit des Ofens, sowohl im Chargen- als auch im kontinuierlichen Modus zu arbeiten, macht ihn zu einem äußerst vielseitigen Werkzeug.

Für Forschung und Entwicklung oder Kleinserienproduktion ermöglicht der Chargenmodus die präzise Verarbeitung einer bekannten Materialmenge. Für größere industrielle Anwendungen kann der Ofen in eine kontinuierliche Produktionslinie integriert werden, in der Rohmaterial an einem Ende ständig zugeführt und das verarbeitete Produkt am anderen Ende abgegeben wird.

Verständnis der inhärenten Kompromisse

Kein einzelnes Gerät ist für jede Aufgabe perfekt. Der dynamische Charakter eines Drehkippofens bringt spezifische Überlegungen mit sich, die Sie gegen seine Vorteile abwägen müssen.

Die Herausforderung der Abdichtung eines dynamischen Systems

Die rotierenden und kippenden Mechanismen schaffen inhärente Herausforderungen bei der Erzielung einer perfekten atmosphärischen Abdichtung. Obwohl es für eine kontrollierte Gasreinigung und niedrige Vakuums hervorragend geeignet ist, kann das Erreichen der ultrahohen Vakuumniveaus, die in einem statischen Ofen möglich sind, komplexer und kostspieliger sein.

Materialeignung und Verschleiß

Der Ofen eignet sich hervorragend für Pulver und feine Granulate. Er ist jedoch möglicherweise nicht für Materialien geeignet, die klebrig, stark abrasiv oder bei hohen Temperaturen zur Agglomeration neigen. Solche Materialien können sich im Rohr ansammeln, die internen Schaberklingen beschädigen oder übermäßigen Verschleiß am Rohr selbst verursachen.

Durchsatz vs. Gleichmäßigkeit

Es besteht ein direkter Kompromiss zwischen Produktionsgeschwindigkeit und Verarbeitungsgleichmäßigkeit. Eine Erhöhung des Neigungswinkels zur Maximierung des Durchsatzes verringert die Verweilzeit des Materials. Bei manchen Prozessen bleibt möglicherweise nicht genügend Zeit, damit die gewünschte thermische Reaktion oder physikalische Änderung im gesamten Material gleichmäßig abgeschlossen wird.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob dieser Ofen Ihren Anforderungen entspricht, gleichen Sie seine Kernmerkmale mit Ihrem primären Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf F&E und Materialentwicklung liegt: Die präzise Kontrolle über Atmosphäre, Temperatur und Verweilzeit im Chargenmodus ist Ihr wichtigster Vorteil.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen Pulververarbeitung liegt: Die Kombination aus Neigungswinkel und Rotationsgeschwindigkeit zur Steuerung des Materialflusses und des Durchsatzes ist das Schlüsselfeature für Sie.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Chemikalien oder Pharmazeutika liegt: Die sanfte Wälzbewegung des niedrigen U/min-Bereichs und die gleichmäßige Erwärmung verhindern Materialzersetzung.

Letztendlich ermöglicht Ihnen dieser Ofen, über das einfache Erhitzen hinauszugehen und die thermische Verarbeitung Ihres Materials aktiv zu gestalten.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Rotationsgeschwindigkeit | Langsame Rotation (1–20 U/min) | Gewährleistet gleichmäßige Hitzeexposition und verhindert Materialzersetzung |

| Neigungswinkel | Einstellbarer Winkel (6–15 Grad) | Steuert den Materialfluss und die Verweilzeit für präzise Verarbeitung |

| Atmosphärenkontrolle | Gasreinigung oder Vakuumfähigkeiten | Ermöglicht inerte oder reaktive Umgebungen für verschiedene chemische Reaktionen |

| Betriebsmodi | Chargen- und kontinuierliche Modi | Unterstützt F&E und Großserienproduktion mit Flexibilität |

Schalten Sie fortschrittliche Materialverarbeitung mit den Hochtemperatur-Ofenlösungen von KINTEK frei! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir verschiedenen Laboren Drehrohr-Kippöfen und andere Systeme wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt die präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse sicher. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was macht Drehofenrohre benutzerfreundlich? Erreichen Sie überragende Prozessgleichmäßigkeit und Effizienz

- Welche Vorteile bietet ein Drehofen? Erreichen Sie überlegene Gleichmäßigkeit und Effizienz bei der Materialverarbeitung

- In welchen Umgebungen sind Drehrohröfen unverzichtbar? Entscheidend für eine gleichmäßige thermische Behandlung

- Welche optionalen Funktionen verbessern die Verarbeitungsfähigkeiten von Drehrohröfen? Steigern Sie die Effizienz mit erweiterten Anpassungen

- Welche Rolle spielen Drehrohröfen im Energiesektor? Steigerung der Effizienz bei der Verarbeitung von Biomasse und Batteriematerialien