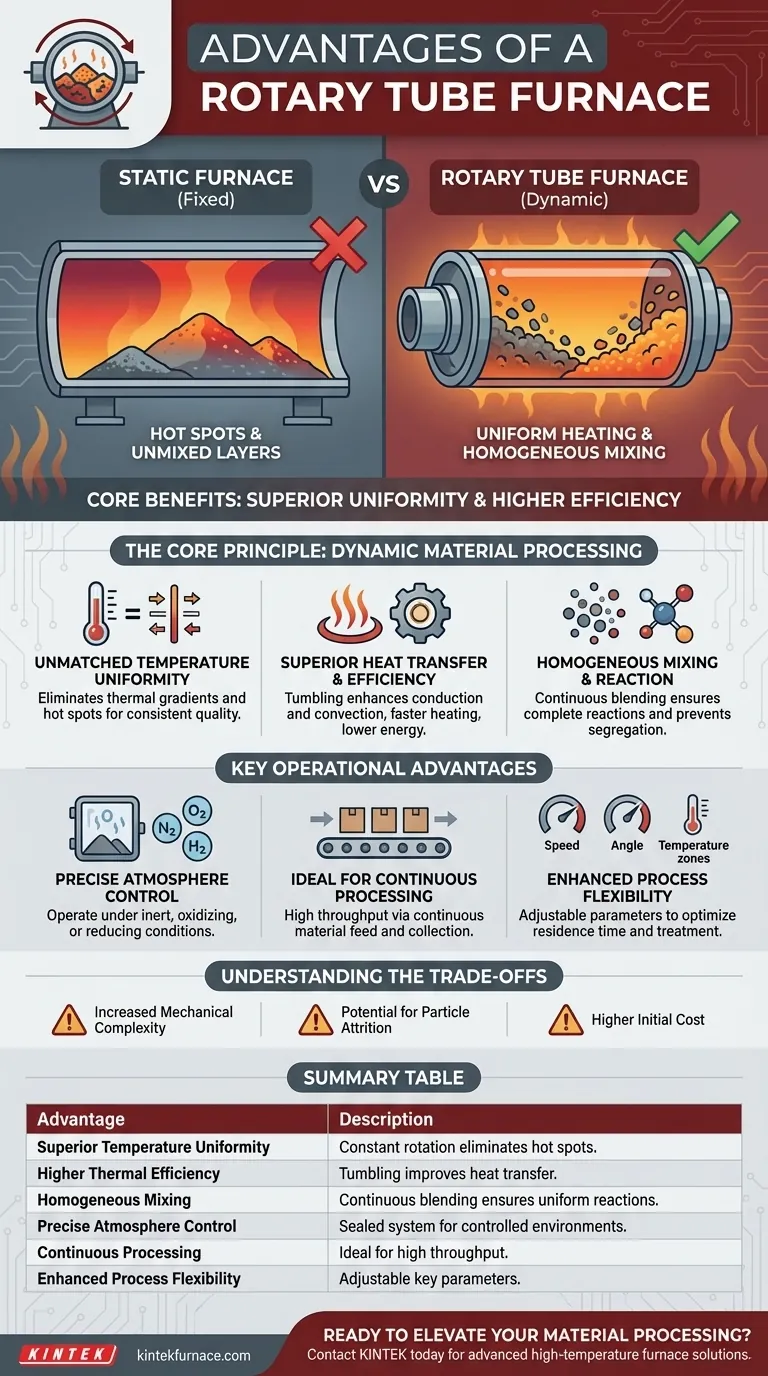

Im Wesentlichen bieten Drehrohröfen zwei Hauptvorteile gegenüber ihren statischen Gegenstücken: überlegene Verarbeitungsgleichmäßigkeit und höhere thermische Effizienz. Die kontinuierliche Rotation des Prozessrohrs sorgt dafür, dass das Material ständig gemischt wird, wodurch gewährleistet ist, dass jedes Partikel den gleichen Temperatur- und Atmosphärenbedingungen ausgesetzt ist, was zu einem gleichmäßigeren Endprodukt und schnelleren Verarbeitungszeiten führt.

Ein statischer Ofen erhitzt Material in einer festen Position und erzeugt dabei unweigerlich Hotspots und ungemischte Schichten. Ein Drehrohrofen löst dieses grundlegende Problem, indem er eine dynamische Bewegung einführt, die sicherstellt, dass jeder Teil der Probe für eine unvergleichliche Prozesskonsistenz identisch behandelt wird.

Das Kernprinzip: Dynamische Materialverarbeitung

Das entscheidende Merkmal eines Drehrohrofens ist seine Fähigkeit, das Rohr, das das Probenmaterial enthält, zu drehen. Diese einfache mechanische Aktion ist die Quelle seiner größten Vorteile gegenüber statischen Konstruktionen.

Unübertroffene Temperaturgleichmäßigkeit

In einem statischen Ofen erwärmt sich Material am Boden und in der Mitte eines Haufens langsamer als Material an der Oberfläche und an den Rändern. Die Rotation in einem Drehofen wälzt das Material ständig um und eliminiert diese thermischen Gradienten und Hotspots.

Dies stellt sicher, dass die gesamte Charge die Zieltemperatur gleichmäßig erreicht, was für Prozesse wie die Katalysatoraktivierung oder das Sintern, bei denen die präzise thermische Historie die Produktqualität bestimmt, entscheidend ist.

Überragender Wärmeübergang und Effizienz

Die Taumelbewegung verbessert den Wärmeübergang drastisch. Sie bringt kühlere Partikel in direkten Kontakt mit der heißen Ofenwand (Wärmeleitung) und verbessert die Mischung des Prozessgases um die Partikel (Konvektion).

Diese erhöhte Effizienz bedeutet, dass das Material schneller und gründlicher erhitzt wird, wodurch die gesamte Verarbeitungszeit und der Energieverbrauch im Vergleich zu einem statischen Ofen gleicher Größe reduziert werden.

Homogenes Mischen und Reagieren

Für Prozesse, die mehrere Komponenten oder chemische Reaktionen umfassen, ist das kontinuierliche Mischen von unschätzbarem Wert. Es stellt sicher, dass die Reaktanten gut integriert sind und verhindert die Entmischung von Materialien mit unterschiedlichen Dichten oder Größen.

Dies führt zu vollständigeren Reaktionen und einem homogeneren Endprodukt, wodurch separate Mischschritte vor oder nach dem Erhitzen überflüssig werden.

Wichtige Betriebsvorteile

Neben den Kernprinzipien des Wärmeübergangs und des Mischens bieten Drehrohröfen deutliche Betriebsvorteile, die sie für anspruchsvolle Forschungs- und Produktionsumgebungen geeignet machen.

Präzise Atmosphärenkontrolle

Wie Standard-Rohröfen sind auch Drehöfen als geschlossene Systeme konzipiert. Dies ermöglicht eine präzise Kontrolle der inneren Atmosphäre.

Sie können Prozesse unter inerten (Stickstoff, Argon), oxidierenden (Luft) oder reduzierenden (Wasserstoffgemische) Bedingungen durchführen, was für die Vermeidung unerwünschter chemischer Reaktionen oder die Förderung gewünschter Reaktionen unerlässlich ist.

Ideal für die kontinuierliche Verarbeitung

Das Design eines Drehrohrofens ist einzigartig für den kontinuierlichen oder halbkontinuierlichen Betrieb geeignet. Material kann an einem Ende eines geneigten, rotierenden Rohrs zugeführt und am anderen Ende beim Austritt gesammelt werden.

Diese Fähigkeit ermöglicht einen viel höheren Durchsatz als die batch-basierte Natur der meisten statischen Öfen, was ihn zu einer leistungsstarken Wahl für die Pilot- oder Großproduktion macht.

Erhöhte Prozessflexibilität

Moderne Drehöfen bieten ein hohes Maß an Kontrolle. Wichtige Parameter wie Drehgeschwindigkeit, Rohrneigungswinkel und Temperaturprofile über mehrere Heizzonen können präzise eingestellt werden.

Diese Flexibilität ermöglicht es Ihnen, die Verweilzeit und die Wärmebehandlung für eine Vielzahl von Materialien, von feinen Pulvern bis zu größeren Granulaten, zu optimieren.

Die Kompromisse verstehen

Keine Technologie ist universell überlegen. Obwohl leistungsfähig, haben Drehrohröfen Überlegungen, die in einigen Situationen einen statischen Ofen zu einer besseren Wahl machen können.

Erhöhte mechanische Komplexität

Der Drehmechanismus, einschließlich Motor, Antriebssystem und rotierenden Dichtungen, erhöht die Komplexität im Vergleich zu einem einfachen statischen Ofen. Dies führt zu mehr potenziellen Fehlerquellen und kann langfristig mehr Wartung erfordern.

Potenzial für Partikelabrieb

Die Taumelbewegung, die eine hervorragende Mischung gewährleistet, kann auch dazu führen, dass spröde oder empfindliche Materialien zerfallen. Wenn die Erhaltung der Partikelgröße und -form absolut entscheidend ist, kann die sanfte Erhitzung eines statischen Ofens vorzuziehen sein.

Höhere Anschaffungskosten

Aufgrund ihrer zusätzlichen mechanischen Systeme und ihres komplexeren Designs stellen Drehrohröfen in der Regel eine höhere Anfangsinvestition dar als statische Rohröfen vergleichbarer Größe und Temperaturbereiche.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl des richtigen Ofens hängt vollständig von den spezifischen Zielen Ihrer Materialverarbeitung ab.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Produktqualität liegt: Die unübertroffene Heizgleichmäßigkeit eines Drehofens ist Ihr größter Vorteil.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz für die Produktion liegt: Die Eignung für die kontinuierliche Verarbeitung macht einen Drehofen zur klaren Wahl gegenüber batch-basierten statischen Systemen.

- Wenn Ihr Hauptaugenmerk auf der Erforschung verschiedener Materialien liegt: Die Flexibilität zur Steuerung von Drehgeschwindigkeit, Neigung und Temperaturprofilen gibt Ihnen die Kontrolle, die Sie zur Optimierung einer Vielzahl von Prozessen benötigen.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und geringsten Anschaffungskosten für die Grundbeheizung liegt: Ein statischer Rohrofen ist eine einfachere und wirtschaftlichere Option, vorausgesetzt, Sie können potenzielle Ungleichmäßigkeiten in Ihren Ergebnissen tolerieren.

Letztendlich ist die Wahl eines Drehrohrofens eine Investition in Prozesskontrolle und Konsistenz.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene Temperaturgleichmäßigkeit | Kontinuierliche Rotation eliminiert Hotspots und thermische Gradienten für eine gleichmäßige Erwärmung. |

| Höhere thermische Effizienz | Taumelbewegung verbessert den Wärmeübergang, reduziert Verarbeitungszeit und Energieverbrauch. |

| Homogenes Mischen | Kontinuierliches Mischen sorgt für gleichmäßige Reaktionen und verhindert Materialentmischung. |

| Präzise Atmosphärenkontrolle | Geschlossenes System ermöglicht den Betrieb unter inerten, oxidierenden oder reduzierenden Bedingungen. |

| Kontinuierliche Verarbeitung | Ideal für Anwendungen mit hohem Durchsatz mit Materialzufuhr und -sammlung. |

| Erhöhte Prozessflexibilität | Einstellbare Drehgeschwindigkeit, Neigungswinkel und Mehrzonen-Temperaturregelung. |

Bereit, Ihre Materialverarbeitung mit Präzision und Effizienz zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturofenlösungen, einschließlich Drehöfen, die eine unübertroffene Gleichmäßigkeit und einen hohen Durchsatz für vielfältige Laboranforderungen bieten. Durch unsere außergewöhnliche F&E und interne Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle