Rein betriebswirtschaftlich betrachtet bietet ein Drehrohrofen eine Reihe von Vorteilen, die sich auf Prozesskonsistenz, Effizienz und Kontrolle konzentrieren. Sein Kerndesign, das die kontinuierliche Drehung des Materials in einem beheizten Rohr beinhaltet, löst direkt häufig auftretende Probleme wie ungleichmäßige Erwärmung und inkonsistente Produktqualität, die bei statischen Öfen auftreten. Diese dynamische Verarbeitung wird mit intelligenten Steuerungen kombiniert, um ein hochzuverlässiges und automatisiertes Betriebsumfeld zu schaffen.

Der wahre Wert eines Drehrohrofens liegt darin, wie seine dynamische Rotation in Synergie mit präziser thermischer und atmosphärischer Kontrolle wirkt. Diese Kombination wandelt die Materialverarbeitung von einer variablen Kunst in eine reproduzierbare, effiziente Wissenschaft um und liefert unübertroffene Konsistenz im Endprodukt.

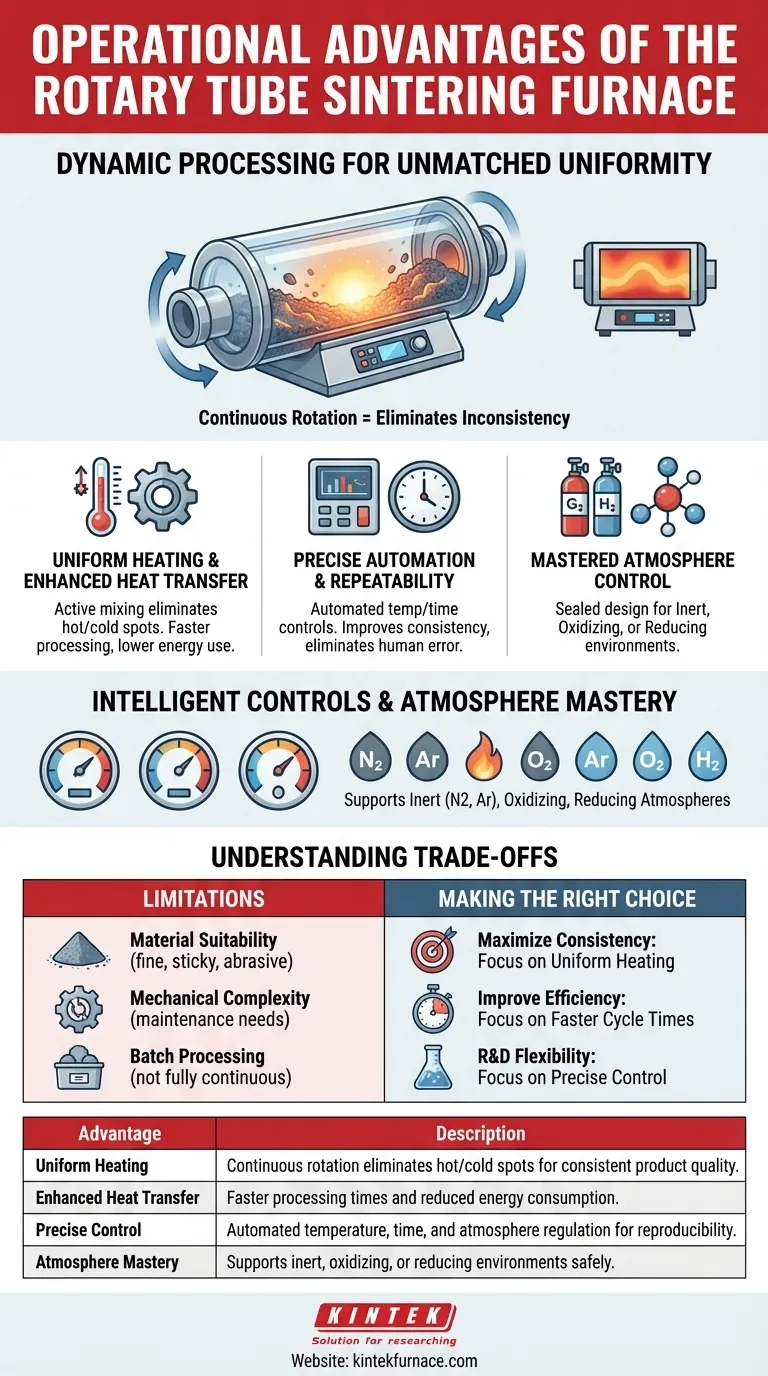

Das Kernprinzip: Dynamische Verarbeitung für unübertroffene Gleichmäßigkeit

Der bedeutendste betriebliche Vorteil ergibt sich aus der Hauptfunktion des Ofens: der Rotation. Im Gegensatz zu einem statischen Ofen, in dem das Material stillsteht, sorgt das Rotationsdesign dafür, dass die Probe in ständiger, sanfter Bewegung bleibt.

Wie Rotation Inkonsistenzen eliminiert

Durch das kontinuierliche Durchmischen des Materials stellt der Ofen sicher, dass jedes Partikel gleichermaßen der Wärmequelle ausgesetzt wird. Dieses aktive Mischen eliminiert heiße und kalte Stellen, die statische Systeme beeinträchtigen können.

Darüber hinaus verhindert diese Bewegung das Absetzen oder Verklumpen des Materials. Dies garantiert, dass die gesamte Charge die gleiche thermische Behandlung erhält, was entscheidend für die Erzielung konsistenter Dichte, Kristallstruktur und chemischer Eigenschaften ist.

Die Auswirkung auf die Wärmeübertragungseffizienz

Das ständige Durchmischen steigert die Wärmeübertragungseffizienz erheblich. Da ständig neue Oberflächen den Heizelementen und der kontrollierten Atmosphäre ausgesetzt werden, wird die Zeit, die benötigt wird, um die gesamte Charge auf die Zieltemperatur zu bringen, deutlich reduziert.

Dies führt zu schnelleren Verarbeitungszeiten und geringerem Energieverbrauch pro Charge, was den operativen Durchsatz und die Kosteneffizienz direkt verbessert.

Präzise Steuerung für reproduzierbare Ergebnisse

Moderne Drehrohröfen integrieren hochentwickelte Steuerungssysteme, die Rätselraten eliminieren und den Bedarf an manuellen Eingriffen minimieren, um sicherzustellen, dass jeder Durchgang identisch mit dem vorherigen ist.

Intelligente Temperatur- und Zeitautomatisierung

Diese Systeme verfügen über eine hochpräzise Temperaturregelung und programmierbare Zeitsteuerungen. Bediener können genaue Aufheiz-, Halte- und Abkühlprofile definieren, die der Ofen automatisch ausführt.

Diese Automatisierung verbessert die Prozesskonsistenz und Reproduzierbarkeit, indem das Potenzial für menschliche Fehler beseitigt wird, was sowohl für die qualitätskontrollierte Produktion als auch für die empfindliche wissenschaftliche Forschung von unschätzbarem Wert ist.

Beherrschung der Prozessatmosphäre

Das versiegelte Rohrdurchmesser ermöglicht eine vollständige Kontrolle über die innere Umgebung. Dies ist ein entscheidender Vorteil für Prozesse, die empfindlich auf Sauerstoff reagieren oder eine spezifische chemische Reaktion erfordern.

Der Ofen kann problemlos eine inerte (z. B. Stickstoff, Argon), oxidierende oder reduzierende Atmosphäre aufrechterhalten. Integrierte Sicherheitssteuerungen für Gasfluss und Druck stellen sicher, dass dies zuverlässig und sicher geschieht, wodurch die Anwendbarkeit des Ofens auf eine breite Palette von Materialien und Prozessen erweitert wird.

Abwägungen und Überlegungen verstehen

Obwohl er leistungsstark ist, ist ein Drehrohrofen keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Materialeignung

Die primäre Überlegung ist die Beschaffenheit Ihres Materials. Extrem feine Pulver können luftgetragen werden, während sehr klebrige oder viskose Materialien möglicherweise nicht richtig trudeln. Hochgradig abrasive Materialien können ebenfalls zu vorzeitigem Verschleiß der Rohrauskleidung führen.

Mechanische Komplexität

Der Drehmechanismus, einschließlich Motor und Dichtungen, führt eine mechanische Komplexität ein, die bei einem statischen Ofen nicht vorhanden ist. Obwohl moderne Designs sehr langlebig sind, stellen diese Komponenten potenzielle Fehlerquellen dar und erfordern regelmäßige Inspektion und Wartung.

Chargenbetriebsweise

Die meisten Drehrohröfen im Labormaßstab und viele in Produktionsmaßstäben arbeiten im Chargenbetrieb. Obwohl sie für diesen Zweck sehr effizient sind, erfordert die Skalierung auf einen wirklich kontinuierlichen 24/7-Betrieb komplexere und kostspieligere automatisierte Beschickungs- und Sammelsysteme.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, wie Sie diese betrieblichen Vorteile bewerten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktkonsistenz liegt: Die gleichmäßige Erwärmung durch das rotierende Rohr ist der kritischste Vorteil, da sie Prozessschwankungen direkt eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Prozesseffizienz liegt: Die verbesserte Wärmeübertragung, die zu schnelleren Zykluszeiten und geringerem Energieverbrauch führt, bietet die größte Kapitalrendite.

- Wenn Ihr Hauptaugenmerk auf der Flexibilität für Forschung und Entwicklung liegt: Die präzise Kontrolle über Temperatur und Atmosphäre ermöglicht es Ihnen, eine breite Palette von Materialien und Verarbeitungsparametern mit hoher Sicherheit zu testen.

Letztendlich ermöglicht Ihnen dieser Ofen ein höheres Maß an Kontrolle und Vorhersagbarkeit in Ihrem thermischen Verarbeitungsworkflow.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Erwärmung | Kontinuierliche Rotation eliminiert heiße/kalte Stellen für konsistente Produktqualität. |

| Verbesserte Wärmeübertragung | Schnellere Verarbeitungszeiten und reduzierter Energieverbrauch. |

| Präzise Steuerung | Automatisierte Temperatur-, Zeit- und Atmosphärenregulierung für Reproduzierbarkeit. |

| Atmosphärenkontrolle | Unterstützt sicher inerte, oxidierende oder reduzierende Umgebungen. |

Bereit, Ihre thermische Verarbeitung mit einem kundenspezifischen Drehrohrofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturlösungen wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen exakt erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Effizienz und Konsistenz Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung