In der metallurgischen Analyse bietet ein Drehrohrofen eine hochkontrollierte Umgebung, um Schlackenproben präzise zu erhitzen, zu mischen und zur Reaktion zu bringen. Diese Fähigkeit ist unerlässlich, um industrielle Bedingungen im Labormaßstab zu simulieren, sodass Forscher das chemische Verhalten und die physikalischen Eigenschaften der Schlacke genau untersuchen können, ohne die Variablen und den immensen Maßstab eines vollständigen Produktionsschmelzofens.

Die Analyse von Schlacke ist eine Herausforderung, da ihre Eigenschaften stark von Temperatur, Atmosphäre und Homogenität abhängen. Die Kernaufgabe des Drehrohrofens besteht darin, diese Variablen zu isolieren, sodass Forscher wiederholbare Experimente durchführen können, die aufzeigen, wie industrielle Prozesse für eine bessere Effizienz und Materialrückgewinnung optimiert werden können.

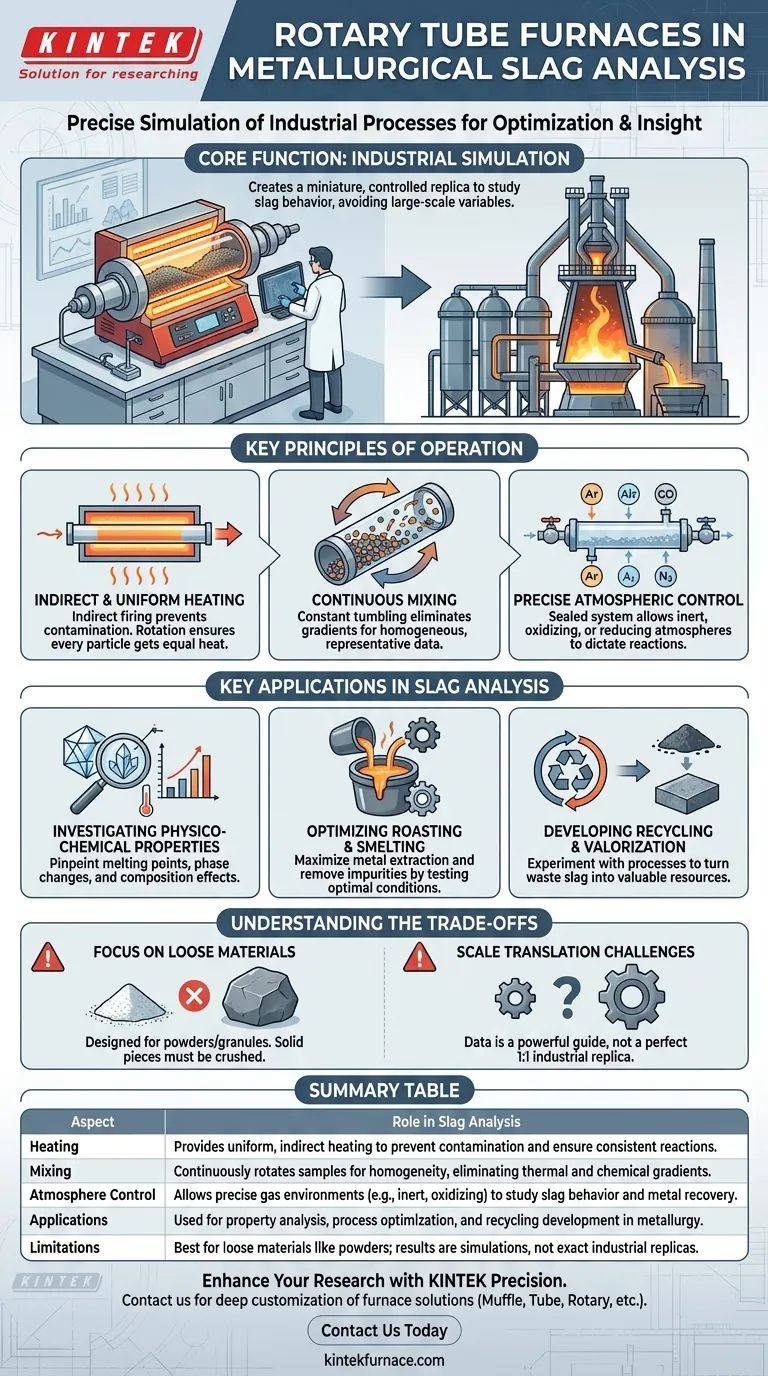

Die Kernfunktion: Simulation industrieller Prozesse

Der primäre Wert eines Drehrohrofens in der Metallurgie ist seine Fähigkeit, eine miniaturisierte, kontrollierte Nachbildung einer großtechnischen industriellen Umgebung zu schaffen. Dies wird durch drei wichtige Funktionsprinzipien erreicht.

Funktionsprinzip: Indirekte & gleichmäßige Erwärmung

Ein Drehrohrofen arbeitet nach dem Prinzip der indirekten Beheizung. Das Probenmaterial wird in ein rotierendes Rohr gegeben, das dann extern erhitzt wird.

Diese Konstruktion verhindert eine Verunreinigung der Schlacke durch Verbrennungsprodukte. Die langsame Rotation wirbelt das Material kontinuierlich um und stellt sicher, dass jedes Partikel der gleichen Temperatur ausgesetzt ist, was für die Erzielung gleichmäßiger chemischer Reaktionen und Phasenänderungen entscheidend ist.

Die Bedeutung des kontinuierlichen Mischens

Schlacken sind komplexe und oft nichthomogene Gemische. Die ständige Rotation des Ofenrohrs sorgt dafür, dass die Probe während des Erhitzens gründlich und kontinuierlich gemischt wird.

Dieses Mischen verhindert die Bildung chemischer und thermischer Gradienten innerhalb der Probe, was zu Daten führt, die die Volumeneigenschaften des Materials genau widerspiegeln. Es ist grundlegend für die Untersuchung von Reaktionsgeschwindigkeiten und das Erreichen des chemischen Gleichgewichts.

Präzise Atmosphärenkontrolle

Viele kritische Reaktionen in der Metallurgie werden durch die umgebende Atmosphäre bestimmt. Drehrohröfen sind geschlossene Systeme, die eine vollständige Kontrolle über die interne Gasumgebung ermöglichen.

Forscher können inerte (z.B. Argon), oxidierende (z.B. Luft) oder reduzierende (z.B. Kohlenmonoxid) Atmosphären einführen. Dies ermöglicht es ihnen, zu untersuchen, wie die Schlacke mit Metall interagiert, Metallrückgewinnungsraten vorherzusagen oder zu bestimmen, wie die Schlacke selbst raffiniert werden kann.

Schlüsselanwendungen in der Schlackenanalyse

Durch die Kontrolle von Wärme, Mischen und Atmosphäre ermöglichen diese Öfen spezifische und entscheidende Arten von Analysen, die für die Weiterentwicklung der metallurgischen Wissenschaft und Industrie von entscheidender Bedeutung sind.

Untersuchung physikochemischer Eigenschaften

Die gleichmäßige Wärmebehandlung des Ofens ist ideal für die Untersuchung der grundlegenden Eigenschaften von Schlacke. Forscher können exakte Schmelzpunkte bestimmen, Phasenübergänge beobachten und testen, wie sich Änderungen der Zusammensetzung auf das Verhalten der Schlacke auswirken.

Optimierung von Röst- und Schmelzprozessen

Die Referenzen weisen auf die Verwendung dieser Öfen zum Rösten von Erzen und Schmelzen von Metallen hin. Durch die Verarbeitung von Schlacke unter verschiedenen kontrollierten Bedingungen können Forscher die optimale Temperatur, Verweilzeit und Atmosphäre bestimmen, um die Extraktion wertvoller Metalle zu maximieren oder Verunreinigungen zu entfernen.

Entwicklung von Recycling- und Verwertungsprozessen

Da Industrien bestrebt sind, Wert aus Abfallströmen zu schaffen, werden Drehrohröfen eingesetzt, um mit Schlackenrecycling zu experimentieren. Sie helfen, Prozesse zu entwickeln, um Schlacke mit anderen Materialien zu verschmelzen oder nützliche Substanzen zu extrahieren, wodurch ein Nebenprodukt in eine wertvolle Ressource verwandelt wird.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist der Drehrohrofen ein Spezialwerkzeug mit spezifischen Einschränkungen, die verstanden werden müssen, um eine korrekte Anwendung und Interpretation der Ergebnisse zu gewährleisten.

Fokus auf lose Materialien

Diese Öfen sind ausschließlich für die Verarbeitung von Pulvern, Granulaten oder anderen losen Materialien ausgelegt. Sie können nicht zur Analyse großer, fester Schlackenstücke verwendet werden, es sei denn, die Probe wird zuerst zerkleinert und zu einem feinen Pulver gemahlen.

Herausforderungen bei der Maßstabsübersetzung

Ein Labormaßstabs-Ofen liefert unschätzbare Daten, aber die Ergebnisse lassen sich nicht immer perfekt auf einen riesigen industriellen Betrieb übertragen. Die Daten dienen als leistungsstarker Leitfaden zur Optimierung, aber es ist eine Simulation, keine perfekte Eins-zu-Eins-Nachbildung der Produktionsbedingungen.

Die richtige Wahl für Ihr Forschungsziel treffen

Ein Drehrohrofen ist ein zielgerichtetes Instrument. Seine Verwendung sollte direkt mit Ihren Analysezielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Analyse grundlegender Eigenschaften liegt: Die gleichmäßige Erwärmung und die kontrollierte Umgebung des Ofens eignen sich perfekt zur genauen Bestimmung von Schmelzpunkten, Phasendiagrammen und thermischem Verhalten von Schlackenpulvern.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Verwenden Sie den Ofen, um systematisch zu testen, wie sich Änderungen der Temperaturprofile und Gasatmosphären auf die Metallrückgewinnung oder die Schlackenkonditionierung auswirken.

- Wenn Ihr Hauptaugenmerk auf Recycling und Verwertung liegt: Der Ofen ist ein hervorragendes Werkzeug zur Simulation von Schmelz- und Extraktionsprozessen, um neue Methoden zur Rückgewinnung wertvoller Elemente aus Abfallschlacken zu entwickeln.

Letztendlich ermöglicht der Drehrohrofen Metallurgen, das komplexe Verhalten von Schlacke zu entschlüsseln und liefert die klaren, umsetzbaren Erkenntnisse, die zur Verbesserung der industriellen Effizienz und Nachhaltigkeit erforderlich sind.

Zusammenfassungstabelle:

| Aspekt | Rolle bei der Schlackenanalyse |

|---|---|

| Heizung | Bietet eine gleichmäßige, indirekte Erwärmung, um Verunreinigungen zu verhindern und konsistente Reaktionen zu gewährleisten. |

| Mischen | Rotiert Proben kontinuierlich für Homogenität und eliminiert thermische und chemische Gradienten. |

| Atmosphärenkontrolle | Ermöglicht präzise Gasumgebungen (z.B. inert, oxidierend) zur Untersuchung des Schlackenverhaltens und der Metallrückgewinnung. |

| Anwendungen | Wird zur Eigenschaftsanalyse, Prozessoptimierung und Recyclingentwicklung in der Metallurgie eingesetzt. |

| Einschränkungen | Am besten für lose Materialien wie Pulver geeignet; Ergebnisse sind Simulationen, keine exakten industriellen Nachbildungen. |

Bereit, Ihre metallurgische Forschung mit Präzision zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drehrohröfen Ihre Schlackenanalyse optimieren und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit