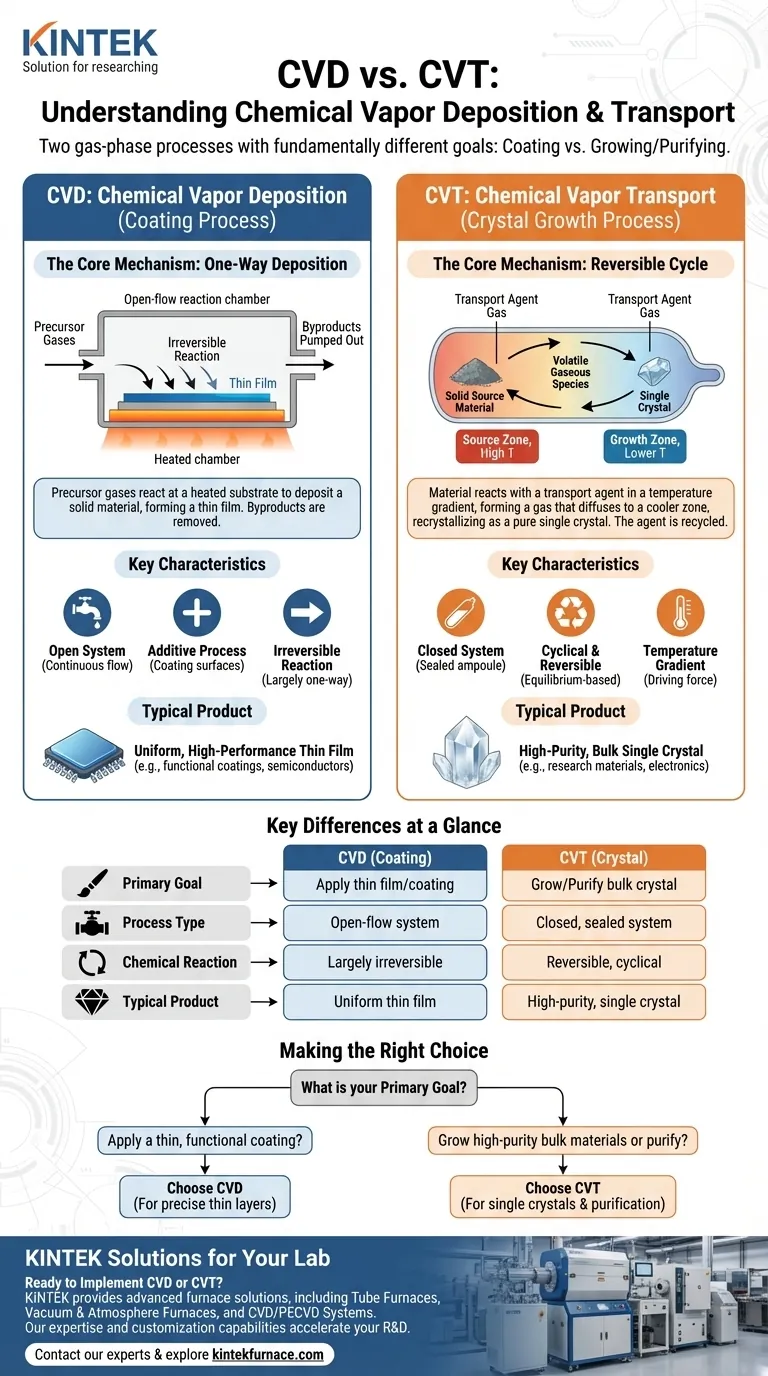

Obwohl beide Prozesse chemische Reaktionen in der Gasphase nutzen, dienen sie grundlegend unterschiedlichen Zwecken. Die chemische Gasphasenabscheidung (CVD) ist eine Technik, die verwendet wird, um einen dünnen Film oder eine Beschichtung auf ein Substrat aufzubringen, während der chemische Gastransport (CVT) eine Methode ist, um voluminöse Einkristalle eines Materials zu züchten oder es zu reinigen. Es handelt sich um unterschiedliche Prozesse in Bezug auf ihren Mechanismus, ihren Aufbau und ihr Endprodukt.

Der Kernunterschied liegt in ihrem Ziel. CVD ist ein additiver, unidirektionaler Abscheidungsprozess, der für die Beschichtung von Oberflächen konzipiert ist. CVT ist ein zyklischer, reversibler Transportprozess, der für das Wachstum und die Reinigung von Massenmaterialien von einem Ort zum anderen konzipiert ist.

Chemische Gasphasenabscheidung (CVD) im Detail: Der Beschichtungsprozess

CVD ist eine wesentliche Technik in Branchen wie der Halbleiterfertigung und der Werkstofftechnik, wo Oberflächeneigenschaften entscheidend sind. Das Ziel ist immer, eine neue Schicht auf ein bestehendes Objekt aufzubringen.

Der Kernmechanismus: Unidirektionale Abscheidung

Bei der CVD werden ein oder mehrere flüchtige Prekursor-Gase in eine Reaktionskammer eingeführt, typischerweise unter Vakuum. Diese Gase sind nicht das Endmaterial selbst, sondern Moleküle, die die benötigten Atome enthalten.

Die Gase strömen über ein beheiztes Substrat. Die thermische Energie an der Oberfläche des Substrats bewirkt, dass sich die Prekursor-Gase zersetzen oder miteinander reagieren.

Diese Reaktion führt zur Abscheidung eines festen Materials, Atom für Atom oder Molekül für Molekül, direkt auf der Oberfläche des Substrats, wodurch ein dünner, fester Film entsteht. Nicht reagierte Gase und Nebenprodukte werden aus dem System gepumpt.

Das Ergebnis: Ein hochleistungsfähiger Dünnfilm

Das Endergebnis der CVD ist eine hochgradig gleichmäßige, dichte und dauerhafte Beschichtung. Die Eigenschaften dieses Films – wie seine Dicke, Zusammensetzung und Kristallstruktur – können durch Anpassen von Prozessparametern wie Temperatur, Druck und Gasflussraten präzise gesteuert werden.

Häufige Anwendungen

CVD wird häufig zur Herstellung funktionaler Beschichtungen verwendet. Dazu gehören die Siliziumschichten in Mikrochips, verschleißfeste diamantähnliche Kohlenstoffbeschichtungen auf Schneidwerkzeugen und Antireflexionsbeschichtungen auf Optiken.

Chemischer Gastransport (CVT) verstehen: Der Kristallwachstumsprozess

CVT basiert auf einem völlig anderen Prinzip. Es geht nicht darum, ein fremdes Substrat zu beschichten, sondern darum, ein Material, das man bereits in fester, oft polykristalliner Form hat, zu bewegen und zu rekristallisieren.

Der Kernmechanismus: Ein reversibler Zyklus

Der Prozess findet typischerweise in einem versiegelten, evakuierten Quarzrohr (einer Ampulle) statt, das das Ausgangsmaterial (z. B. ein Pulver) und eine kleine Menge eines "Transportmittel"-Gases enthält.

Dieses versiegelte Rohr wird in einen Ofen mit einem Temperaturgradienten gelegt, was bedeutet, dass ein Ende heißer ist als das andere.

Am heißen Ende (der Quellzone) reagiert das feste Material mit dem Transportmittel, um eine neue, flüchtige gasförmige Spezies zu bilden. Dieses gasförmige Molekül diffundiert dann zum kälteren Ende des Rohrs (der Wachstumszone).

Die treibende Kraft: Der Temperaturgradient

In der kühleren Wachstumszone kehrt sich die chemische Reaktion um. Das gasförmige Molekül wird instabil und zersetzt sich, wobei das ursprüngliche Material – aber jetzt in einer hochgeordneten Einkristallform – wieder abgeschieden wird. Das freigesetzte Transportmittelgas diffundiert dann zurück in die heiße Zone, um mehr Material aufzunehmen, wodurch der Zyklus wiederholt wird.

Das Ergebnis: Ein hochreiner Massenkristall

Das Ergebnis von CVT ist kein Dünnfilm, sondern ein hochreiner, oft wunderschön facettierter Einkristall. Die langsame, kontrollierte Natur des Prozesses ermöglicht es den Atomen, sich perfekt anzuordnen, was ideal für die Grundlagenforschung und spezialisierte elektronische Anwendungen ist.

Die wichtigsten Unterschiede auf einen Blick

Die Wahl zwischen CVD und CVT hängt von einem grundlegenden Unterschied in den Zielen ab. Eines dient der Beschichtung, das andere dem Wachstum.

Ziel: Beschichten vs. Wachsen

CVD ist ein additiver Fertigungsprozess. Sein einziger Zweck ist es, eine dünne Schicht eines neuen Materials auf ein Substrat aufzubringen.

CVT ist ein Reinigungs- und Rekristallisationsprozess. Sein Zweck ist es, ein festes Material zu nehmen und es an anderer Stelle in einer perfekteren kristallinen Form wieder wachsen zu lassen.

Prozesstyp: Offenes vs. geschlossenes System

CVD ist typischerweise ein offenes Durchflusssystem. Prekursor-Gase strömen kontinuierlich in die Kammer, und Nebenprodukte werden kontinuierlich abgepumpt.

CVT ist fast immer ein geschlossenes System. Das Material und das Transportmittel sind in einem Rohr versiegelt, und das Transportmittel wird während des gesamten Prozesses intern recycelt.

Chemische Reaktion: Irreversibel vs. Reversibel

Die Reaktionen bei der CVD sind so konzipiert, dass sie auf der Substratoberfläche weitgehend irreversibel sind. Das Ziel ist, dass sich das Material ablagert und dort bleibt.

Das gesamte Prinzip der CVT beruht auf einem reversiblen chemischen Gleichgewicht, das bei hoher Temperatur in eine Richtung und bei niedrigerer Temperatur in die entgegengesetzte Richtung abläuft.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Methode erfordert ein klares Verständnis Ihres gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine dünne, funktionelle oder schützende Beschichtung auf ein Bauteil aufzubringen: CVD ist die geeignete Technik zur Abscheidung von Schichten mit präzise kontrollierten Eigenschaften.

- Wenn Ihr Hauptaugenmerk darauf liegt, hochreine Einkristallmaterialien für die Forschung oder spezialisierte Elektronik zu züchten: CVT ist die etablierte Methode für diesen Zweck, ausgehend von einem polykristallinen Pulver.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein vorhandenes festes Material zu reinigen: CVT kann verwendet werden, um das gewünschte Material von nichtflüchtigen Verunreinigungen physikalisch zu trennen, indem es an einen anderen Ort innerhalb der Ampulle transportiert wird.

Letztendlich ist das Verständnis, ob Sie eine Oberfläche beschichten oder ein Massenmaterial züchten müssen, der entscheidende Faktor bei der Wahl zwischen diesen beiden leistungsstarken Techniken.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Chemischer Gastransport (CVT) |

|---|---|---|

| Primäres Ziel | Aufbringen eines Dünnfilms/einer Beschichtung auf ein Substrat | Züchten/Reinigen von voluminösen Einkristallmaterialien |

| Prozesstyp | Offenes Durchflusssystem | Geschlossenes, versiegeltes System |

| Chemische Reaktion | Weitgehend irreversibel | Reversibel, zyklisch |

| Typisches Produkt | Gleichmäßiger Dünnfilm auf einem Fremdsubstrat | Hochreiner Einkristall |

| Systemaufbau | Reaktionskammer mit Gasfluss | Versiegelte Ampulle in einem Ofen mit Temperaturgradient |

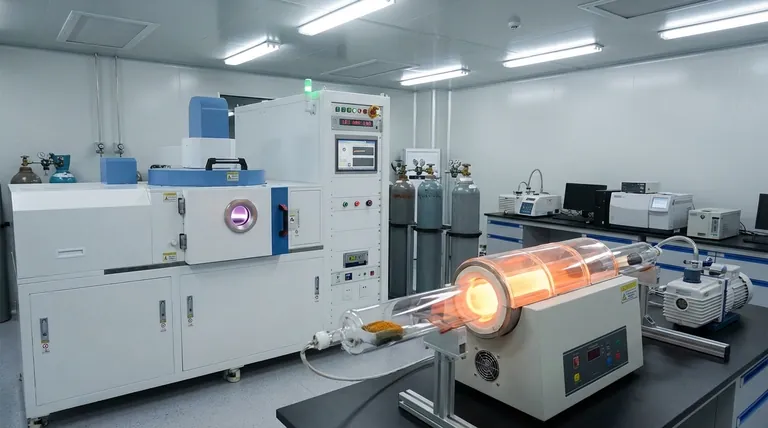

Bereit, CVD oder CVT in Ihrem Labor zu implementieren?

Die Wahl der richtigen Hochtemperatur-Prozessausrüstung ist entscheidend für eine erfolgreiche Dünnfilmabscheidung oder das Kristallwachstum. KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um verschiedenen Laboren fortschrittliche Ofenlösungen anzubieten, die auf diese präzisen Anwendungen zugeschnitten sind.

Unsere Produktpalette, einschließlich Rohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systeme, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen, egal ob Sie neue Halbleiterbeschichtungen entwickeln oder Einkristalle für die Forschung züchten.

Lassen Sie uns Ihre Projektanforderungen besprechen und herausfinden, wie unsere Expertise Ihre Forschung und Entwicklung beschleunigen kann.

Kontaktieren Sie unsere Experten noch heute, um eine Beratung anzufordern

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen