Im Kern steht MPCVD für Mikrowellenplasma-Chemische-Dampfabscheidung (Microwave Plasma Chemical Vapor Deposition). Es ist ein fortschrittliches Verfahren zur Züchtung von außergewöhnlich hochwertigen Dünnschichten und synthetischen Kristallen auf einem Substrat. Obwohl es Anwendungen in der Halbleitertechnik gibt, liegt seine bedeutendste und definierende Verwendung in der Herstellung von hochreinem, im Labor gezüchtetem Diamant für spezialisierte industrielle und technologische Zwecke.

MPCVD ist nicht nur eine weitere Beschichtungstechnik; es ist eine präzise Niedertemperaturmethode zur Materialentwicklung auf atomarer Ebene. Sein wahrer Wert liegt in der Fähigkeit, außergewöhnlich reinen synthetischen Diamanten herzustellen, was neue Möglichkeiten in der Optik, Elektronik und anderen Hochleistungsbereichen eröffnet.

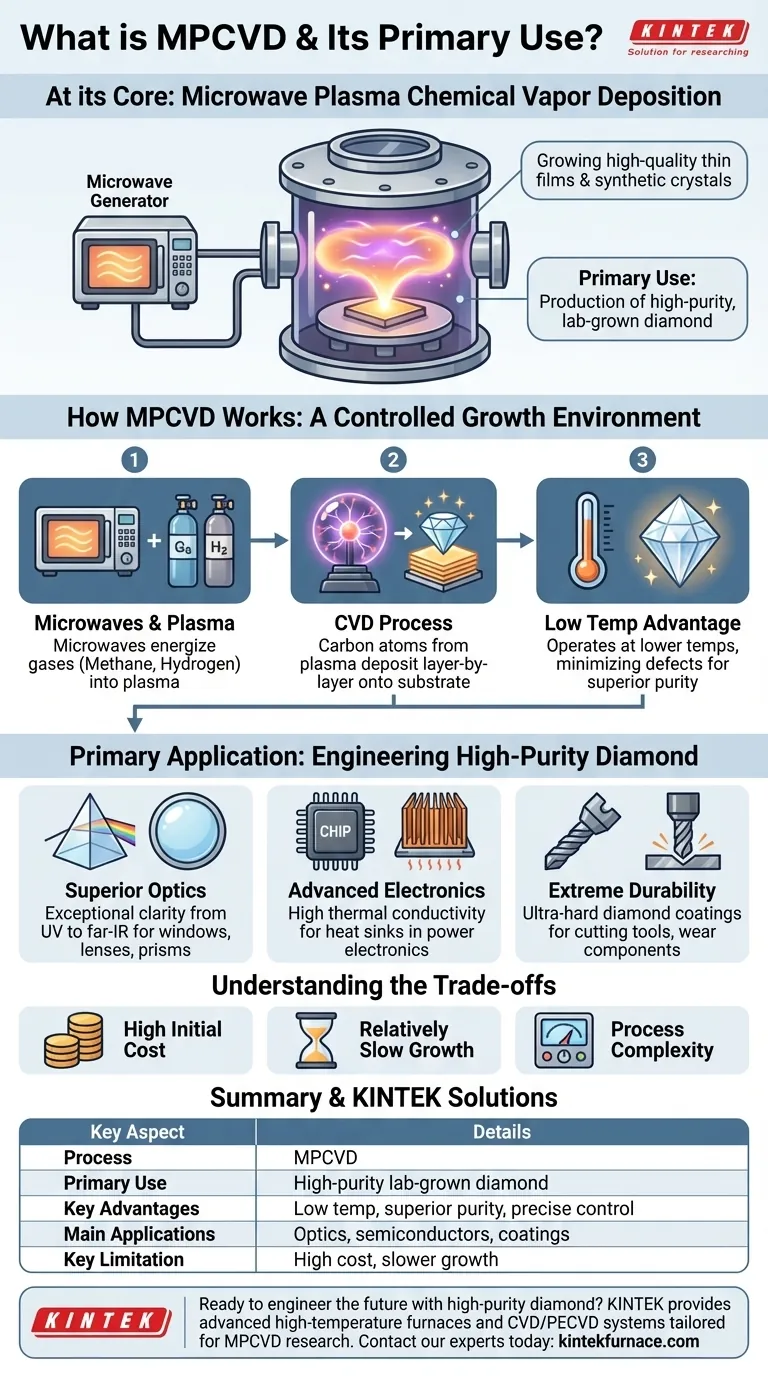

Wie MPCVD funktioniert: Eine kontrollierte Wachstumsumgebung

MPCVD schafft ideale Bedingungen für das Wachstum kristalliner Strukturen, insbesondere von Diamant, ohne die extremen Drücke und Temperaturen, die in der Natur oder bei anderen Synthesemethoden vorkommen.

Die Rolle von Mikrowellen und Plasma

Der Prozess beginnt mit der Einführung eines präzisen Gasgemisches, typischerweise Methan und Wasserstoff, in eine Vakuumkammer. Mikrowellen werden dann verwendet, um diese Gase anzuregen, Elektronen von ihren Atomen zu lösen und einen leuchtenden Ball aus geladenem Gas zu erzeugen, bekannt als Plasma.

Der Prozess der Chemischen Dampfabscheidung (CVD)

Innerhalb dieses Plasmas werden Kohlenstoffatome aus den Methanmolekülen freigesetzt. Diese reaktiven Kohlenstoffatome "lagern sich" dann auf einem sorgfältig vorbereiteten Substrat ab, das oft ein winziger, hochwertiger Diamantkeimkristall ist. Schicht für Schicht ordnen sich die Kohlenstoffatome in das Kristallgitter an und züchten so einen größeren Diamanten.

Warum niedrige Temperatur ein entscheidender Vorteil ist

Im Gegensatz zu anderen Methoden, die immense Hitze und Druck erfordern, arbeitet MPCVD bei relativ niedrigen Temperaturen. Dies verhindert Schäden am Substrat und bietet eine hochkontrollierte Umgebung, was entscheidend ist, um Defekte zu minimieren und eine überlegene Materialreinheit zu erzielen.

Die Hauptanwendung: Entwicklung von hochreinem Diamant

Obwohl MPCVD verschiedene Filme herstellen kann, hat seine Fähigkeit, Diamanten mit spezifischen, entwickelten Eigenschaften zu produzieren, es zu einer unverzichtbaren Technologie gemacht.

Herstellung von Diamant für spezifische Anforderungen

MPCVD kann sowohl polykristallinen Diamant (PCD), der aus vielen kleinen miteinander verbundenen Kristallen besteht, als auch fehlerfreien Einkristalldiamanten herstellen. Diese Vielseitigkeit ermöglicht die Herstellung von Materialien, die auf verschiedene Anwendungen zugeschnitten sind, von langlebigen Beschichtungen bis hin zu perfekten optischen Linsen.

Erschließung überlegener optischer Eigenschaften

MPCVD-gezüchtete Diamanten weisen eine außergewöhnliche optische Klarheit über ein breites Spektrum auf, von Ultraviolett bis zum Ferninfrarot. Ihr hoher Brechungsindex und der geringe optische Verlust machen sie ideal für Hochleistungs-Fenster, Linsen und Prismen, insbesondere in rauen Umgebungen, in denen andere Materialien versagen würden.

Fortschritte in Elektronik und Schneidwerkzeugen

Die einzigartigen Eigenschaften von Diamant – überlegene Wärmeleitfähigkeit, elektrische Isolierung und extreme Härte – machen ihn zu einem Material der nächsten Generation. MPCVD wird zur Herstellung von Diamantfilmen für Kühlkörper in leistungsstarker Elektronik und zur Beschichtung von Präzisionsschneidwerkzeugen verwendet, wodurch deren Lebensdauer und Leistung dramatisch erhöht werden.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Als fortschrittliche und präzise Methode bringt MPCVD im Vergleich zu anderen Material-Synthesetechniken klare Kompromisse mit sich.

Hohe anfängliche Ausrüstungskosten

MPCVD-Systeme sind komplex und erfordern erhebliche Kapitalinvestitionen. Die Notwendigkeit von Vakuumkammern, Mikrowellengeneratoren und präzisen Gassteuerungssystemen macht die anfängliche Einrichtung teuer.

Relativ langsame Wachstumsraten

Präzision geht auf Kosten der Geschwindigkeit. Der schichtweise Abscheidungsprozess ist methodisch und kann viel langsamer sein als Massensyntheseverfahren wie Hochdruck-Hochtemperatur (HPHT), was ihn weniger geeignet für die Massenproduktion von minderwertigen Industriediamanten macht.

Komplexität des Prozesses

Der Betrieb eines MPCVD-Reaktors erfordert erhebliches Fachwissen. Die Aufrechterhaltung eines stabilen Plasmas und die Kontrolle von Gasreinheit, Temperatur und Druck sind kritische Variablen, die ein hohes Maß an technischer Aufsicht erfordern, um ein qualitativ hochwertiges Endprodukt zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung von MPCVD ist eine strategische Entscheidung, die durch den Bedarf an Materialeigenschaften motiviert wird, die auf andere Weise nicht erreichbar sind.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsoptik liegt: MPCVD ist die definitive Methode zur Herstellung von Diamantkomponenten mit unübertroffener Transparenz und Haltbarkeit für Laser und Sensoren.

- Wenn Ihr Hauptaugenmerk auf Halbleitern der nächsten Generation liegt: MPCVD liefert die hochreinen Diamantsubstrate und -filme, die für das Wärmemanagement in Hochleistungselektronikgeräten unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: MPCVD ist die erste Wahl für die Anwendung ultraharter Diamantbeschichtungen auf Schneidwerkzeugen, medizinischen Implantaten oder verschleißfesten Komponenten.

Letztendlich ermöglicht MPCVD Industrien, Diamant als technisches Material zu entwickeln und seine natürlichen Grenzen zu überwinden, um moderne technische Herausforderungen zu lösen.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Details |

|---|---|

| Prozess | Mikrowellenplasma-Chemische-Dampfabscheidung |

| Hauptanwendung | Synthese von hochreinem, im Labor gezüchtetem Diamant |

| Wichtigste Vorteile | Niedertemperaturbetrieb, überlegene Materialreinheit, präzise atomare Kontrolle |

| Hauptanwendungen | Hochleistungsoptik, Halbleiter der nächsten Generation, ultraharte Beschichtungen |

| Wichtigste Einschränkung | Hohe anfängliche Ausrüstungskosten und langsamere Wachstumsraten |

Bereit, die Zukunft mit hochreinem Diamant zu gestalten?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Spitzenanwendungen wie MPCVD zugeschnitten sind. Unsere Expertise in Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, kombiniert mit starken Tiefenanpassungsfähigkeiten, stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen für die Diamantsynthese präzise erfüllt werden.

Ganz gleich, ob Sie Halbleiter der nächsten Generation, Hochleistungs-Optikkomponenten oder ultra-langlebige Beschichtungen entwickeln – unsere Lösungen sind darauf ausgelegt, die Materialreinheit und Kontrolle zu liefern, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere MPCVD- und Ofenlösungen Ihre innovativen Projekte beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität

- Warum ist die Wartung von Gasleitungen in MPCVD-Anlagen wichtig? Gewährleistung von Reinheit und Sicherheit beim Kristallwachstum

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Welche Herausforderungen sind mit MPCVD verbunden? Überwindung hoher Kosten und Komplexität bei der Diamantsynthese