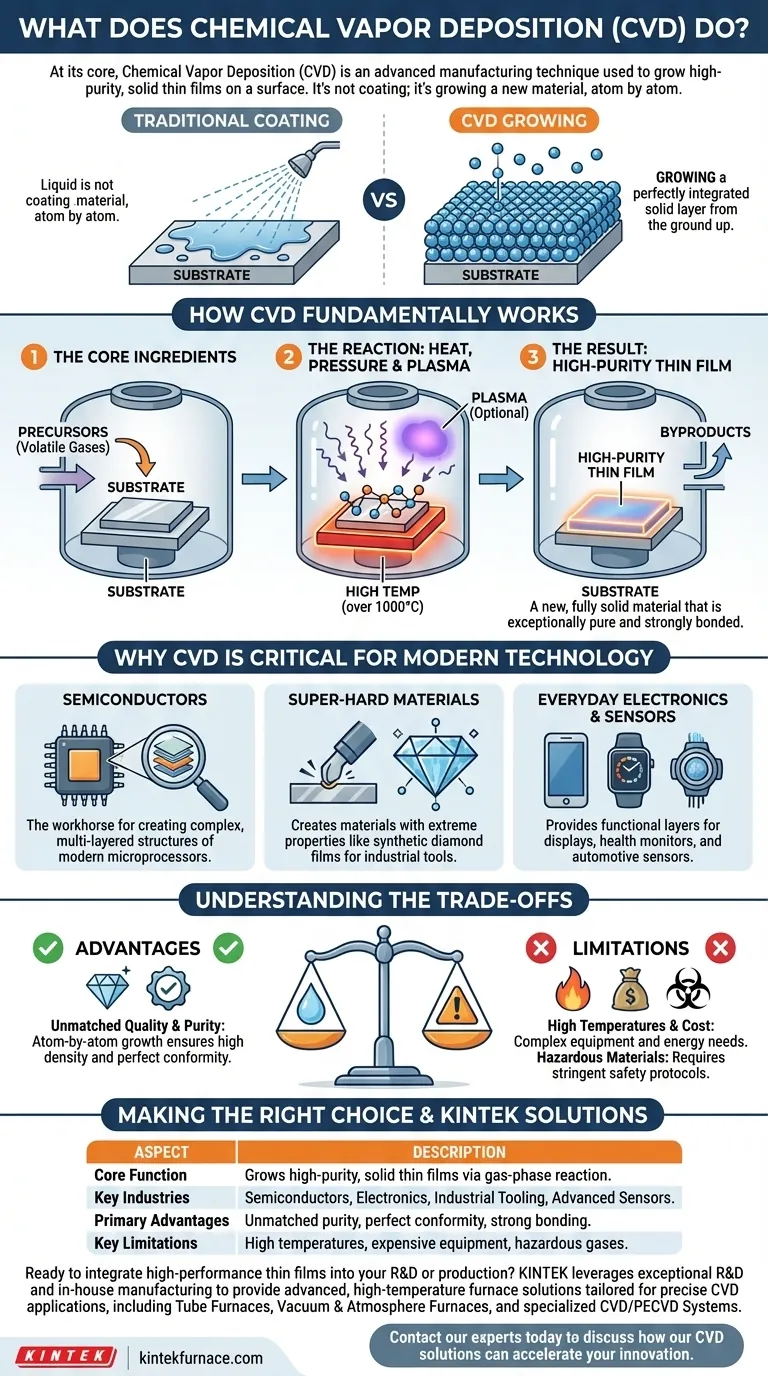

Im Kern ist die chemische Gasphasenabscheidung (CVD) eine fortschrittliche Fertigungstechnik, die zum Wachstum hochreiner, fester Dünnschichten auf einer Oberfläche eingesetzt wird. Anstatt eine flüssige Beschichtung aufzutragen, nutzt CVD eine chemische Reaktion in der Gasphase, um neues Material Schicht für Schicht direkt auf einem erhitzten Substrat abzuscheiden, oft auf atomarer Ebene.

Die entscheidende Erkenntnis ist, dass es bei CVD nicht nur darum geht, eine Oberfläche zu beschichten; es geht darum, eine neue, perfekt integrierte feste Schicht von Grund auf aufzubauen. Diese Methode ermöglicht die Herstellung von Materialien mit außergewöhnlicher Reinheit und Leistung, weshalb sie für die moderne Elektronik- und Halbleiterindustrie von grundlegender Bedeutung ist.

Wie CVD grundlegend funktioniert

Die chemische Gasphasenabscheidung ist ein präziser, hochkontrollierter Prozess, der in einer Vakuumkammer stattfindet. Das Grundprinzip lässt sich in einige Schlüsselphasen unterteilen.

Die Kernbestandteile: Ein Substrat und Vorläuferstoffe

Der Prozess beginnt mit einem Basismaterial, dem sogenannten Substrat, das beschichtet werden soll. Dieses Substrat wird in eine Reaktionskammer eingebracht.

Anschließend werden ein oder mehrere flüchtige Gase, sogenannte Vorläuferstoffe (Precursors), eingeleitet. Diese Vorläuferstoffe enthalten die spezifischen Atome, die zur Erzeugung der gewünschten Dünnschicht benötigt werden.

Die Reaktion: Hitze, Druck und Plasma

Die Kammer wird auf extrem hohe Temperaturen erhitzt, manchmal über 1000 °C. Diese hohe Temperatur liefert die Energie, die für die Auslösung einer chemischen Reaktion erforderlich ist.

Diese Reaktion führt dazu, dass sich die Vorläufergase auf der heißen Substratoberfläche zersetzen. Die gewünschten Atome aus dem Gas binden sich an das Substrat und bilden eine feste Schicht.

Bei einigen fortschrittlichen CVD-Methoden wird ein Plasma (ein angereichertes Gas) verwendet, um die Reaktion bei niedrigeren Temperaturen zu erleichtern.

Das Ergebnis: Eine hochreine Dünnschicht

Während sich die gewünschten Atome auf dem Substrat abscheiden, bauen sie einen dichten, festen Film auf. Alle unerwünschten chemischen Nebenprodukte der Reaktion werden einfach aus der Kammer abgeführt.

Der resultierende Film ist keine einfache Farbe oder Beschichtung. Es handelt sich um ein neues, vollständig festes Material, das außergewöhnlich rein ist und fest mit dem darunter liegenden Substrat verbunden ist.

Warum CVD für die moderne Technologie von entscheidender Bedeutung ist

Die Fähigkeit, perfekte, ultradünne Materialschichten zu züchten, macht CVD zu einem unverzichtbaren Prozess für die Herstellung von Hochleistungskomponenten in zahlreichen Branchen.

Die Grundlage der Halbleiter

CVD ist das Arbeitspferd der Halbleiterindustrie. Es wird zur Abscheidung der verschiedenen isolierenden, leitenden und halbleitenden Schichten verwendet, aus denen die mikroskopischen Transistoren in jedem Computerchip bestehen.

Ohne CVD wäre die Herstellung der komplexen, mehrschichtigen Struktur eines modernen Mikroprozessors unmöglich.

Erzeugung superharter Materialien

Spezialisierte Formen der CVD, wie die Mikrowellenplasma-CVD, werden zur Züchtung von Materialien mit extremen Eigenschaften eingesetzt. Dazu gehört die Erzeugung von Schichten aus synthetischem Diamant.

Diese Diamantschichten werden für langlebige industrielle Schneidwerkzeuge, verschleißfeste Beschichtungen und fortschrittliche Wärmemanagementkomponenten in der Elektronik verwendet.

Antrieb für alltägliche Elektronik und Sensoren

Die Auswirkungen von CVD sind in unzähligen Geräten vorhanden, die Sie täglich verwenden. Es wird zur Herstellung der Funktionsschichten in Smartphone-Displays, tragbaren Gesundheitsmonitoren, Autosensoren und intelligenten Stromzählern eingesetzt.

Diese Dünnschichten liefern die spezifischen optischen, elektrischen oder chemischen Eigenschaften, die diesen Geräten ihre Funktion ermöglichen.

Die Abwägungen verstehen

Obwohl CVD ein leistungsstarkes Verfahren ist, handelt es sich um einen spezialisierten Prozess mit deutlichen Vorteilen und Einschränkungen, die ihn für bestimmte, hochwertige Anwendungen geeignet machen.

Vorteil: Unübertroffene Qualität und Reinheit

Der Hauptvorteil von CVD ist die Fähigkeit, Schichten von extrem hoher Reinheit und Dichte zu erzeugen. Da die Schicht Atom für Atom aufgebaut wird, passt sie sich selbst komplexesten Oberflächenformen perfekt an.

Einschränkung: Hohe Temperaturen und Kosten

Herkömmliche CVD-Verfahren erfordern sehr hohe Temperaturen, was empfindliche Substrate wie Kunststoffe beschädigen kann.

Darüber hinaus sind die Anlagen – einschließlich Hochvakuumkammern, Präzisionsgasversorgungssystemen und Hochtemperaturöfen – komplex und teuer. Dies macht CVD zu einem kostspieligen Verfahren, das am besten für die hochwertige Fertigung reserviert ist.

Einschränkung: Gefährliche Materialien

Viele der bei der CVD verwendeten Vorläufergase sind giftig, brennbar oder korrosiv. Der Betrieb eines CVD-Systems erfordert strenge Sicherheitsprotokolle und spezielle Einrichtungen für den sicheren Umgang mit diesen Materialien.

Die richtige Wahl für Ihr Ziel treffen

Die Spezifikation oder Bewertung eines CVD-Prozesses hängt vollständig von den Materialeigenschaften ab, die Sie für Ihre spezifische Anwendung erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf hochmoderner Elektronik liegt: CVD ist unverzichtbar für die Abscheidung der ultrareinen Silizium- und dielektrischen Schichten, die für moderne Mikroprozessoren erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit liegt: Spezialisierte CVD-Verfahren, wie die zur Züchtung von synthetischen Diamantschichten für Industrowerkzeuge oder verschleißfeste Teile, sind hier gefragt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Sensoren liegt: CVD bietet die Möglichkeit, die empfindlichen Funktionsschichten abzuscheiden, die Biosensoren, Gassensoren und Drucksensoren in einer Vielzahl von Geräten ermöglichen.

Letztendlich ist die chemische Gasphasenabscheidung die ermöglichende Technologie, die Rohgase in die Hochleistungsfeststoffe umwandelt, die unsere technologische Welt definieren.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernfunktion | Züchtet hochreine, feste Dünnschichten auf einem Substrat durch eine chemische Reaktion in der Gasphase. |

| Schlüsselindustrien | Halbleiter, Elektronik, Werkzeugbau, fortschrittliche Sensoren. |

| Hauptvorteile | Unübertroffene Schichtreinheit, perfekte Anpassung an komplexe Formen, starke Materialbindung. |

| Wesentliche Einschränkungen | Hohe Prozesstemperaturen, teure Ausrüstung, Umgang mit gefährlichen Vorläufergasen. |

Bereit, Hochleistungsdünnschichten in Ihre F&E oder Produktion zu integrieren?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf präzise CVD-Anwendungen zugeschnitten sind. Ob Sie Halbleiter der nächsten Generation, superharte Beschichtungen wie Diamantschichten oder empfindliche Sensorschichten entwickeln – unsere Produktpalette – einschließlich Rohröfen, Vakuum- und Atmosphärenöfen sowie spezialisierter CVD/PECVD-Systeme – wird durch starke, tiefgreifende Anpassungsfähigkeiten unterstützt, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere CVD-Lösungen Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung