Im modernen Ingenieurwesen ist die chemische Gasphasenabscheidung (CVD) der grundlegende Prozess zur Herstellung der Hochleistungs-Dünnschichten, die unsere fortschrittlichsten Technologien antreiben. Sie ist die wichtigste Fertigungsmethode für Halbleiterchips, langlebige Schutzbeschichtungen und eine breite Palette elektronischer Sensoren. Spezifische Anwendungen umfassen die Abscheidung mikroskopischer Schichten in Computerprozessoren, die Erzeugung verschleißfester Diamantfilme und die Herstellung empfindlicher Komponenten für Automobil-, Konsumgüter- und medizinische Geräte.

Der wahre Wert von CVD liegt nicht nur in der Vielfalt der Produkte, die es ermöglicht, sondern auch darin, wie es sie erzeugt. Durch den atomweisen Aufbau von Materialien aus der Gasphase bietet CVD eine unübertroffene Kontrolle über die Dicke, Reinheit und Konformität eines Films mit einer Oberfläche, was es für die Herstellung mikroskopischer und hochleistungsfähiger Komponenten unverzichtbar macht.

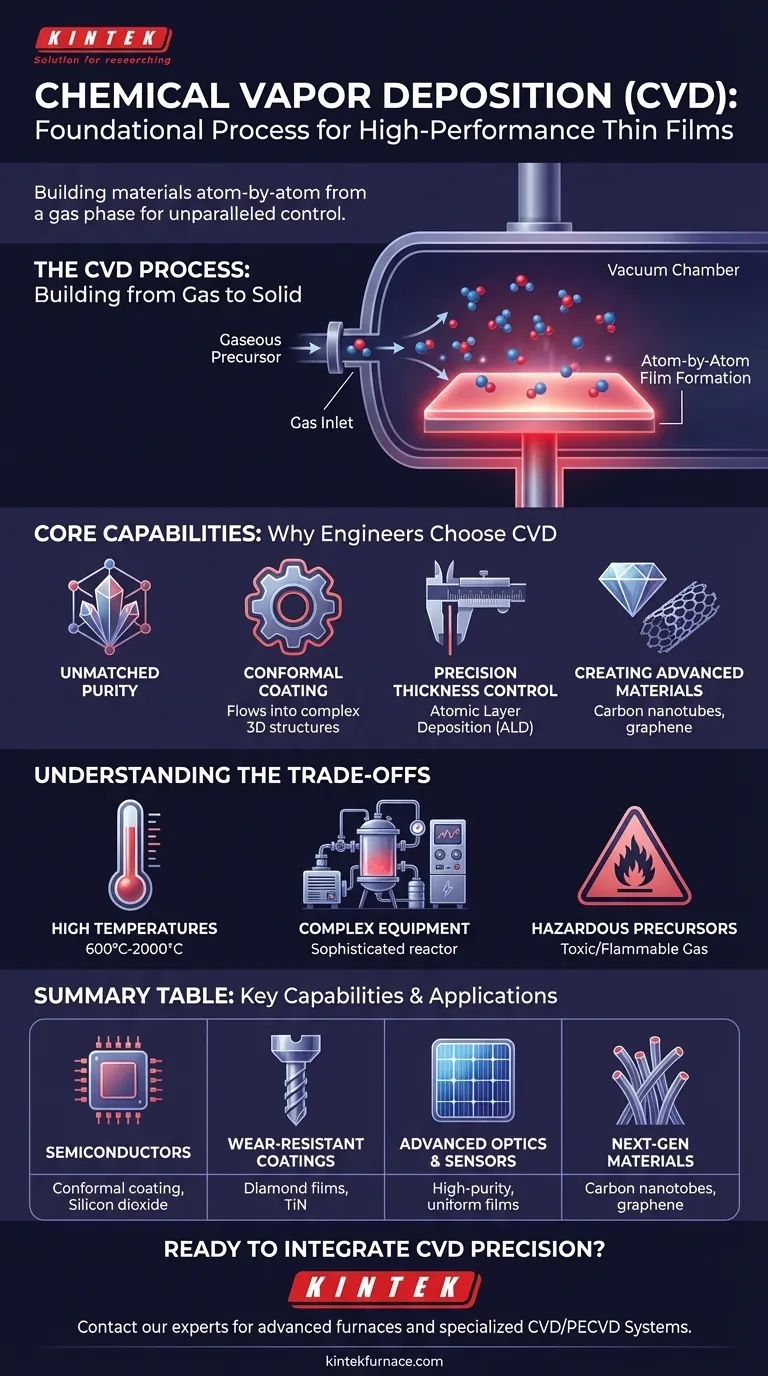

Was ist chemische Gasphasenabscheidung?

CVD ist ein vakuumbasierter Prozess, bei dem feste Materialien auf einem Substrat (einem Basismaterial oder Wafer) durch eine Reihe kontrollierter chemischer Reaktionen gezüchtet werden. Es ähnelt weniger dem Lackieren einer Oberfläche und mehr dem Aufbau einer Kristallstruktur Schicht für Schicht.

Ein Prozess des Aufbaus aus Gas

Der Prozess beginnt mit der Einführung präziser Mengen gasförmiger Präkursorchemikalien in eine Hochvakuum-Reaktionskammer. Diese kontrollierte Umgebung ist entscheidend, um eine Kontamination durch die Außenatmosphäre zu verhindern.

Die Rolle von Wärme und einem Substrat

Im Inneren der Kammer wird das Substrat auf hohe Temperaturen erhitzt. Diese Wärme liefert die Energie, die erforderlich ist, um eine chemische Reaktion auszulösen oder die Präkursor-Gase direkt auf der Oberfläche des Substrats zu zersetzen.

Atom-für-Atom-Filmbildung

Während die Gase reagieren oder sich zersetzen, bilden sie einen festen, stabilen Dünnfilm, der sich mit dem Substrat verbindet. Da dies Molekül für Molekül geschieht, ist die resultierende Schicht extrem gleichmäßig und von hoher Qualität, wodurch eine dauerhafte Trockenbeschichtung ohne nachträgliche Aushärtung entsteht.

Die Kernfähigkeiten: Warum Ingenieure CVD wählen

Ingenieure wählen CVD nicht, weil es einfach ist, sondern weil es Fähigkeiten liefert, die andere Methoden nicht bieten können. Seine Stärke liegt in seiner Präzision und Vielseitigkeit im mikroskopischen Maßstab.

Unübertroffene Reinheit und Qualität

Der Betrieb in einer Hochvakuumumgebung minimiert Verunreinigungen und Defekte. Dies führt zu hochleistungsfähigen Feststoffen mit vorhersagbaren und zuverlässigen elektrischen, optischen oder mechanischen Eigenschaften.

Konforme Beschichtung für komplexe Formen

CVD ist kein "Sichtlinien"-Prozess. Das Präkursor-Gas fließt um und in selbst die komplexesten, mikroskopischen dreidimensionalen Strukturen. Dies führt zu einem konformen Film – einer Schicht mit perfekt gleichmäßiger Dicke über die gesamte Oberfläche, einschließlich in Gräben und um scharfe Ecken.

Präzise Dickenkontrolle

Der Prozess ermöglicht eine außergewöhnlich feine Kontrolle über die endgültige Dicke des abgeschiedenen Films. Spezialisierte Techniken wie die Atomlagenabscheidung (ALD), eine Unterart der CVD, können einen Film abscheiden, der buchstäblich eine einzelne Atomlage nach der anderen ist.

Erzeugung fortschrittlicher Materialien

CVD ist eine der wenigen kommerziell realisierbaren Methoden zur Herstellung exotischer und hochleistungsfähiger Materialien. Dazu gehören die Synthese von polykristallinen Diamantfilmen für Verschleißfestigkeit und Wärmemanagement sowie das Wachstum von Kohlenstoffnanoröhren und Nanodrähten für die Elektronik der nächsten Generation.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD nicht für jedes Problem die richtige Lösung. Seine Präzision bringt spezifische Anforderungen und Einschränkungen mit sich, die berücksichtigt werden müssen.

Anforderung hoher Temperaturen

Die chemischen Reaktionen bei CVD erfordern oft hohe Temperaturen, typischerweise von 600°C bis über 2000°C. Dies kann die Art der verwendbaren Substratmaterialien einschränken, da einige Kunststoffe oder empfindliche elektronische Komponenten der Hitze nicht standhalten können.

Komplexe und teure Ausrüstung

CVD-Reaktoren sind hochentwickelte Systeme. Sie erfordern Hochvakuumpumpen, präzise Gasflussregler, Hochtemperatur-Heizelemente und automatisierte Steuerungssysteme, um zu funktionieren. Diese Komplexität führt zu erheblichen Kapitalinvestitionen und Wartungskosten.

Verwendung von Präkursorchemikalien

Die bei CVD verwendeten Präkursor-Gase können toxisch, brennbar oder korrosiv sein. Dies erfordert strenge Sicherheitsprotokolle, spezielle Handhabungsgeräte und Abgasmanagementsysteme, was die betriebliche Komplexität erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den technischen und wirtschaftlichen Anforderungen Ihres Projekts ab. CVD zeichnet sich dort aus, wo ultimative Leistung das Ziel ist.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision und Dünnheit liegt: CVD, insbesondere seine Variante Atomlagenabscheidung (ALD), ist der Industriestandard für die Kontrolle der Filmdicke im atomaren Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, dreidimensionaler Mikrostrukturen liegt: Die einzigartig konforme Natur von CVD macht es Sichtlinienmethoden weit überlegen, um eine vollständige und gleichmäßige Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochbeständiger oder exotischer Materialien liegt: CVD ist einzigartig in der Lage, Materialien wie synthetische Diamantfilme oder Kohlenstoffnanoröhren zu synthetisieren, die sonst schwer oder unmöglich herzustellen sind.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, kostengünstigen Beschichtung auf einer ebenen Fläche liegt: Möchten Sie möglicherweise weniger komplexe Alternativen erkunden, da die Ausrüstungs- und Betriebskosten von CVD erheblich sind.

Letztendlich geht es bei der Nutzung von CVD darum, einen Prozess zu wählen, bei dem die Kontrolle der Materialstruktur auf atomarer Ebene nicht nur ein Vorteil, sondern eine grundlegende Voraussetzung für den Erfolg ist.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige CVD-Fähigkeit | Gängige Materialien/Beispiele |

|---|---|---|

| Halbleiter & Mikroelektronik | Konforme Beschichtung, Dickenkontrolle auf atomarer Ebene | Siliziumdioxid, Siliziumnitrid, Wolframschichten auf Chips |

| Verschleißfeste & Schutzbeschichtungen | Synthese harter, langlebiger Materialien | Diamantfilme, Titannitrid (TiN)-Beschichtungen auf Werkzeugen |

| Fortschrittliche Optik & Sensoren | Hochreine, gleichmäßige Filme mit präzisen Eigenschaften | Dünnschicht-Solarzellen, optische Filter, Gassensoren |

| Materialien der nächsten Generation | Wachstum von Nanostrukturen und exotischen Materialien | Kohlenstoffnanoröhren, Graphen, Nanodrähte |

Bereit, CVD-Präzision in Ihr Labor zu integrieren?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, die auf chemische Gasphasenabscheidungsprozesse zugeschnitten sind. Unsere Produktlinie – einschließlich Rohröfen, Vakuum- & Atmosphärenöfen und spezialisierten CVD/PECVD-Systemen – wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen, sei es für F&E oder Produktion.

Lassen Sie uns Ihnen helfen, eine unübertroffene Kontrolle über Ihre Dünnschichten zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen CVD-Anwendungsbedürfnisse zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen