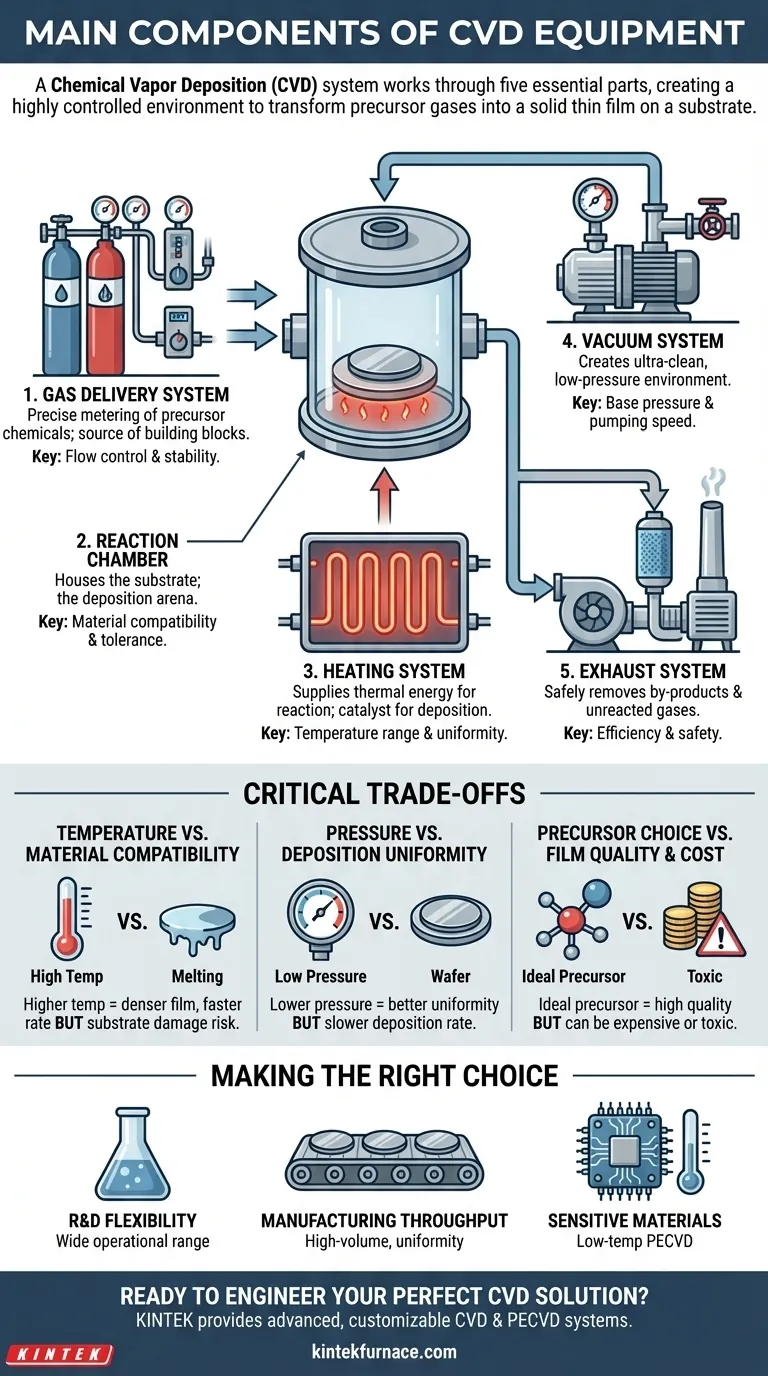

Im Kern besteht ein Chemische-Gasphasenabscheidung (CVD)-System aus fünf wesentlichen Teilen, die im Einklang arbeiten: einem Gasversorgungssystem, einer Reaktionskammer, einer Energiequelle zur Beheizung, einem Vakuumsystem und einem Abgassystem. Diese Komponenten schaffen eine hochkontrollierte Umgebung, um flüchtige chemische Gase, bekannt als Präkursoren, in einen festen, leistungsstarken Dünnfilm auf der Oberfläche eines Materials, genannt Substrat, umzuwandeln.

Ein CVD-Apparat ist nicht nur eine Ansammlung von Hardware. Es ist ein Präzisionsinstrument, das darauf ausgelegt ist, eine chemische Reaktion auf atomarer Ebene zu steuern, wobei jede Komponente eine entscheidende Rolle bei der Steuerung des Weges der Präkursormoleküle von einer Gasflasche zu einer festen Schicht auf einem Substrat spielt.

Wie die Komponenten im Zusammenspiel funktionieren

Das Verständnis der Funktion jeder Komponente zeigt, wie der CVD-Prozess seine bemerkenswerte Präzision erreicht. Das gesamte System ist darauf ausgelegt, die Umgebung und den Materialfluss akribisch zu steuern, um einen Dünnfilm Schicht für Schicht aus Atomen oder Molekülen aufzubauen.

Das Gasversorgungssystem: Die Quelle der Bausteine

Der Prozess beginnt mit den Präkursoren – Spezialgasen oder verdampften Flüssigkeiten, die die für den fertigen Film benötigten Atome enthalten.

Das Gasversorgungssystem ist für die Lagerung dieser flüchtigen Chemikalien und deren Zufuhr zur Reaktionskammer verantwortlich. Es verwendet Massendurchflussregler, um den Fluss jedes Gases mit extremer Präzision zu dosieren und so sicherzustellen, dass das chemische „Rezept“ exakt ist.

Die Reaktionskammer: Die Abscheidungsarena

Die Reaktionskammer ist ein versiegeltes, robustes Gefäß, das das Substrat (das zu beschichtende Material) aufnimmt. Dies ist das Herzstück des Systems, wo die Abscheidung stattfindet.

Kammern sind so konzipiert, dass sie hohen Temperaturen und Vakuumbedingungen standhalten und gleichzeitig eine saubere, inerte Umgebung gewährleisten, um Verunreinigungen zu verhindern, die den fertigen Film ruinieren könnten.

Das Energie- und Heizsystem: Der Katalysator für die Reaktion

Damit die Präkursoren reagieren und einen Film bilden können, benötigen sie Energie. In den meisten CVD-Systemen wird diese Energie durch einen Hochtemperaturofen oder Heizelemente geliefert, die das Substrat erwärmen.

Diese thermische Energie bricht die chemischen Bindungen in den Präkursormolekülen auf, wodurch sich die gewünschten Atome auf der heißen Substratoberfläche ablagern können. Die Temperaturen können je nach spezifischem Prozess zwischen 200 °C und über 1500 °C liegen.

Das Vakuumsystem: Schaffung einer sauberen Umgebung

CVD wird aus zwei entscheidenden Gründen unter Vakuum durchgeführt. Erstens entfernt die Vakuumpumpe Luft und andere atmosphärische Verunreinigungen aus der Kammer und schafft so eine ultrareine Umgebung.

Zweitens stellt der Betrieb bei einem Druck weit unterhalb des atmosphärischen Drucks sicher, dass die Präkursorgasmoleküle mit minimalen Kollisionen zur Substratoberfläche gelangen können, was einen gleichmäßigeren und qualitativ hochwertigeren Film fördert.

Das Abgas- und Gasmanagementsystem: Gewährleistung von Reinheit und Sicherheit

Während der chemischen Reaktion entstehen nicht nur der gewünschte Film, sondern auch gasförmige Nebenprodukte.

Das Abgassystem, das oft Pumpen und Wäscher umfasst, entfernt diese Nebenprodukte und alle nicht reagierten Präkursorgase sicher aus der Kammer. Dies verhindert, dass sie die Reaktion stören, und neutralisiert potenziell gefährliche Materialien, bevor sie abgeleitet werden.

Die kritischen Kompromisse verstehen

Die Leistung eines CVD-Systems ist ein ständiges Gleichgewicht konkurrierender Faktoren. Die Optimierung eines Parameters erfordert oft einen Kompromiss bei einem anderen, und das Verständnis dieser Kompromisse ist der Schlüssel zur Beherrschung des Prozesses.

Temperatur vs. Materialverträglichkeit

Höhere Temperaturen führen im Allgemeinen zu dichteren, reineren Filmen und schnelleren Abscheidungsraten. Das Substrat muss jedoch diesen Temperaturen standhalten können, ohne zu schmelzen, sich zu verziehen oder beschädigt zu werden. Dies ist eine primäre Einschränkung bei der Wahl eines Abscheidungsprozesses.

Druck vs. Abscheidungsuniformität

Das Senken des Drucks in der Kammer verbessert die mittlere freie Weglänge der Gasmoleküle, was zu einer besseren Filmuniformität über das gesamte Substrat führt. Der Kompromiss besteht darin, dass niedrigere Drücke die Abscheidungsrate erheblich verlangsamen können, was sich auf den Fertigungsdurchsatz auswirkt.

Präkursorwahl vs. Filmqualität & Kosten

Die Wahl der Präkursorchemi ist grundlegend. Ein idealer Präkursor ist stabil genug, um geliefert zu werden, aber bei der gewünschten Temperatur reaktiv genug. Die leistungsfähigsten Präkursoren können jedoch extrem teuer, toxisch oder schwer zu handhaben sein, was einen Kompromiss zwischen Filmqualität, Prozesskosten und Betriebssicherheit darstellt.

Die richtige Wahl für Ihr Ziel treffen

Die Konfiguration eines CVD-Systems ist direkt an seine beabsichtigte Anwendung gebunden. Die ideale Einrichtung hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Benötigen Sie ein hochflexibles System mit einem breiten Betriebsbereich für Temperatur, Druck und Gaschemie, um neue Materialien und Prozesse zu erforschen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Ist Ihre Priorität ein System, das auf Durchsatz, Wiederholbarkeit und außergewöhnliche Gleichmäßigkeit optimiert ist, oft mit automatischer Waferhandhabung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Materialien (wie Kunststoffe oder bestimmte Elektronik) liegt: Benötigen Sie eine Niedertemperaturvariante wie Plasma-Enhanced CVD (PECVD), die eine HF-Energiequelle verwendet, um thermische Energie zu ergänzen.

Indem Sie verstehen, wie diese Kernkomponenten funktionieren und interagieren, erlangen Sie die Fähigkeit, die Abscheidungsumgebung zu steuern und letztendlich die Eigenschaften Ihres Endmaterials zu gestalten.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Wichtige Überlegung |

|---|---|---|

| Gasversorgungssystem | Präzise Dosierung und Zufuhr von Präkursorchemi. | Genauigkeit der Durchflussregelung und Stabilität des Präkursors. |

| Reaktionskammer | Nimmt das Substrat auf und bietet eine versiegelte Umgebung für die Abscheidung. | Materialverträglichkeit und Temperatur-/Drucktoleranz. |

| Heizsystem | Liefert thermische Energie zur Katalyse der chemischen Reaktion. | Temperaturbereich, Gleichmäßigkeit und Aufheizrate. |

| Vakuumsystem | Schafft eine kontaminationsfreie Umgebung mit niedrigem Druck. | Basisdruckniveau und Pumpgeschwindigkeit. |

| Abgassystem | Entfernt sicher Reaktionsnebenprodukte und nicht reagierte Gase. | Effizienz und Sicherheit (z.B. Reinigung gefährlicher Gase). |

Bereit, Ihre perfekte CVD-Lösung zu entwickeln?

Das Verständnis der Komponenten ist der erste Schritt; sie in ein System zu integrieren, das Ihre einzigartigen Forschungs- oder Produktionsziele erfüllt, ist der nächste. KINTEK zeichnet sich hier aus.

Durch die Nutzung unserer außergewöhnlichen F&E und unserer internen Fertigung beliefern wir verschiedene Labore mit fortschrittlichen CVD- und PECVD-Systemen. Unsere umfassende Anpassungsfähigkeit ermöglicht es uns, Systeme präzise auf Ihre spezifischen Anforderungen zuzuschneiden, egal ob Sie benötigen:

- F&E-Flexibilität: Ein System mit einem breiten Betriebsbereich zur Erforschung neuer Materialien.

- Fertigungsdurchsatz: Ein optimiertes System für die Großserienproduktion mit hoher Gleichmäßigkeit.

- Niedertemperaturbeschichtung: Ein PECVD-System für empfindliche Substrate.

Lassen Sie uns besprechen, wie wir ein CVD-System bauen können, das die präzisen Filmeigenschaften liefert, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten für eine Beratung.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement