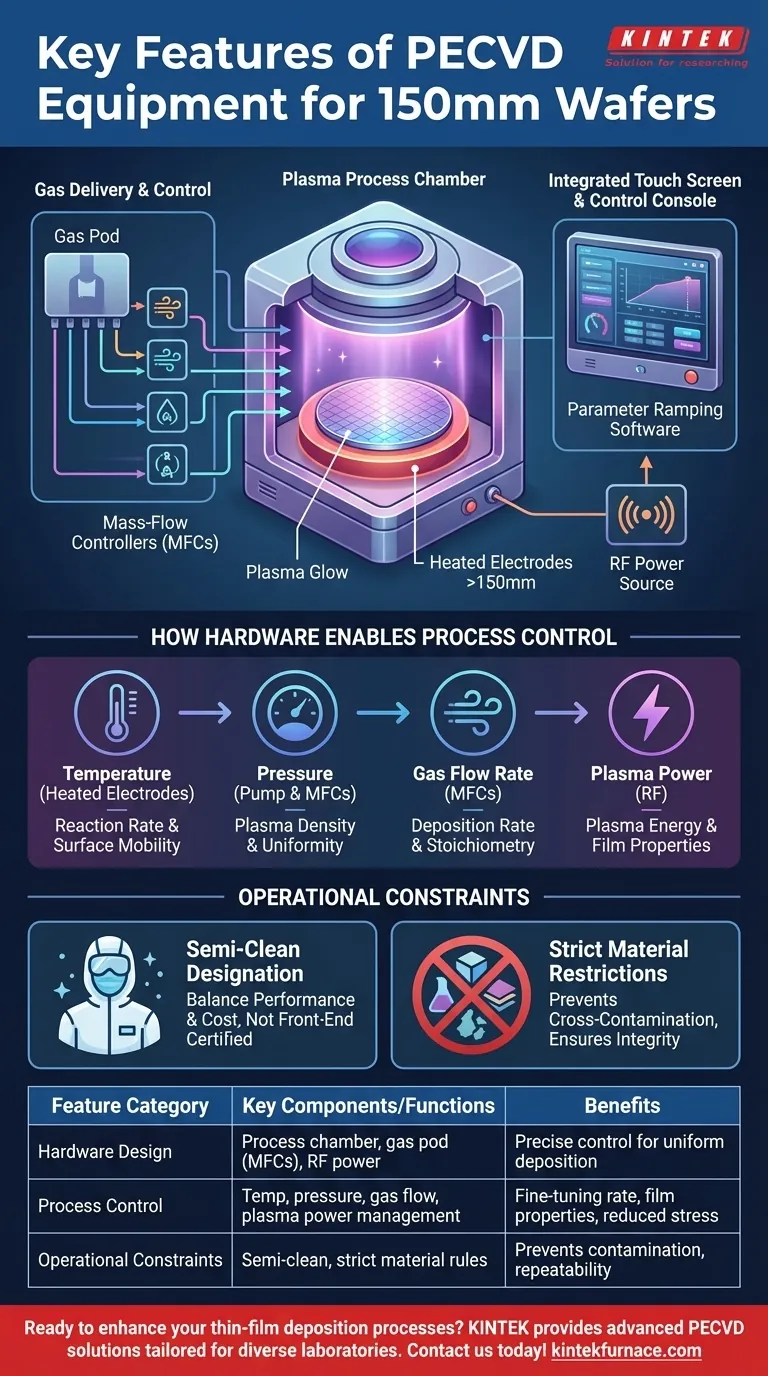

Im Kern kombiniert die Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung für 150-mm-Wafer eine präzise Hardware-Steuerung mit spezifischen Betriebsrestriktionen, um eine qualitativ hochwertige Abscheidung der Schicht zu gewährleisten. Zu den Hauptmerkmalen gehören eine Prozesskammer mit beheizten Elektroden, die größer als 150 mm sind, ein Mehrleitungs-Gas-Pod mit Massendurchflussreglern (MFCs) für präzise Vorläuferdosierung und Hochfrequenzleistung (RF) zur Plasmeerzeugung. Betriebstechnisch werden diese Systeme oft als „semi-clean“ eingestuft und unterliegen den strengsten Auflagen hinsichtlich der zugelassenen Substratmaterialien.

Das definierende Merkmal eines 150-mm-PECVD-Systems ist sein Gleichgewicht zwischen anspruchsvoller Prozesssteuerung und strengen Betriebsprotokollen. Die Hardware ist für die präzise Steuerung von Temperatur, Druck, Gasfluss und Plasma ausgelegt, aber ihre Wirksamkeit hängt vollständig von der Einhaltung der restriktiven Materialrichtlinien ab, um Kontaminationen zu vermeiden.

Kernhardware und Systemdesign

Die physischen Komponenten des PECVD-Systems sind darauf ausgelegt, eine stabile und hochkontrollierbare Umgebung für das Wachstum von Dünnschichten zu schaffen.

Die Prozesskammer und Elektroden

Das Herzstück des Systems ist die Prozesskammer, in der der Wafer während der Abscheidung gehalten wird. Sie verfügt über einen großen Pumpenanschluss (z. B. 160 mm), um die erforderlichen Vakuumniveaus zu erreichen.

Im Inneren arbeiten eine beheizte obere Elektrode und eine untere Elektrode zusammen. Die untere Elektrode, die den Wafer hält, muss größer als das Substrat sein (z. B. 205 mm für einen 150-mm-Wafer) und wird elektrisch beheizt, um eine präzise Temperaturkontrolle zu gewährleisten.

Gaszufuhr und -steuerung

Ein hochentwickeltes Gaszufuhrsystem ist entscheidend für die Steuerung der chemischen Reaktion. Diese Systeme verfügen typischerweise über einen Gas-Pod mit mehreren (z. B. 12) Gasleitungen.

Jede Leitung wird durch einen Massendurchflussregler (MFC) gesteuert, der die exakte Durchflussrate der Vorläufer- und Trägergase in die Kammer gewährleistet und somit direkt die Zusammensetzung und Abscheidungsrate der Schicht beeinflusst.

Plasmeerzeugung und Systemsoftware

Das Plasma wird mithilfe einer Hochfrequenz (RF)-Stromquelle erzeugt, die an die Elektroden angeschlossen ist. Diese RF-Anregung ermöglicht die Abscheidung bei viel niedrigeren Temperaturen als bei herkömmlichem CVD, indem die Vorläufergase energetisiert werden.

Moderne Systeme werden über ein integriertes Touchscreen- und Konsolensteuerungssystem verwaltet. Dies beinhaltet eine Parameter-Ramping-Software, mit der Bediener schrittweise Änderungen von Temperatur, Druck oder Gasfluss während eines Prozesslaufs programmieren können.

Wie die Hardware die Prozesssteuerung ermöglicht

Die Funktionen der Ausrüstung ermöglichen die Feinabstimmung der vier wichtigsten Prozessparameter, die die Eigenschaften der endgültigen Schicht definieren.

Temperatur

Gesteuert durch die beheizten Elektroden, bestimmt die Temperatur die Oberflächenmobilität der Atome und die Geschwindigkeit der chemischen Reaktionen. Niedrigere Temperaturen, ein wesentlicher Vorteil von PECVD, reduzieren thermische Spannungen auf dem Substrat.

Druck

Geregelt durch die Vakuumpumpe und die MFC-Gaszufuhr, beeinflusst der Kammerdruck die Plasmadichte und -gleichmäßigkeit. Er wirkt sich auch auf die mittlere freie Weglänge der Moleküle aus, was wiederum beeinflusst, wie sie auf der Waferoberfläche ankommen.

Gasflussrate

Präzise gesteuert durch die MFCs, bestimmt die Flussrate die Verfügbarkeit der Reaktanden. Dies ist ein primärer Hebel zur Steuerung der Abscheidungsrate und der Stöchiometrie (elementares Verhältnis) der resultierenden Schicht.

Plasmaleistung

Die RF-Leistungseinstellung bestimmt die Energie und Dichte des Plasmas. Höhere Leistung kann die Abscheidungsraten erhöhen, erhöht aber auch den Ionenbeschuss, was die Schichtspannung und -dichte beeinflussen kann.

Verständnis der betrieblichen Einschränkungen

Über die Hardware hinaus sind die Betriebsregeln eines PECVD-Systems ein definierendes Merkmal, das die Prozessintegrität und Wiederholbarkeit gewährleistet.

Die Bezeichnung „Semi-Clean“

Ein 150-mm-PECVD ist oft ein Semi-Clean-Tool. Das bedeutet, es ist sauberer als ein typisches F&E-Gerät, aber nicht für die empfindlichsten vorderen Fertigungslinien der Halbleiterindustrie zertifiziert. Es stellt einen Kompromiss zwischen Leistung und Kosten dar.

Strenge Materialbeschränkungen

Dies ist das kritischste operative Merkmal. Um Kreuzkontaminationen zu verhindern, die nachfolgende Prozesse ruinieren können, haben diese Geräte eine stark restriktive Richtlinie für zulässige Substratmaterialien und alle Materialien, die sich bereits auf den Proben befinden.

Zum Beispiel könnte ein weniger restriktives 100-mm-System Glas- oder GaAs-Substrate zulassen, während ein 150-mm-Tool oft auf bestimmte Wafertypen beschränkt ist, um eine makellose Kammerumgebung aufrechtzuerhalten. Die Nichteinhaltung dieser Regeln ist die Hauptursache für Prozessfehler.

Die richtige Wahl für Ihr Ziel treffen

Um ein 150-mm-PECVD-System effektiv zu nutzen, müssen Sie seine Fähigkeiten mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Qualität liegt: Nutzen Sie die präzise Steuerung durch den MFC-Gas-Pod und die Parameter-Ramping-Software, um ein stabiles, reproduzierbares Rezept zu entwickeln.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Nutzen Sie die schnellen Abscheidungsraten und Funktionen wie die einfache Reinigung, um Ausfallzeiten zwischen den Läufen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Materialverträglichkeit liegt: Sie müssen die Liste der zulässigen Materialien des Geräts als absolute Regel behandeln, um Kammerkontaminationen zu verhindern und konsistente Ergebnisse für alle Benutzer zu gewährleisten.

Das Verständnis dieser Merkmale – von der Hardware bis zu den strengen Betriebsregeln – ist die Grundlage für eine erfolgreiche und wiederholbare Dünnschichtabscheidung.

Zusammenfassungstabelle:

| Merkmalskategorie | Schlüsselkomponenten/Funktionen | Vorteile |

|---|---|---|

| Hardware-Design | Prozesskammer mit beheizten Elektroden (>150mm), Gas-Pod mit MFCs, RF-Stromquelle | Ermöglicht präzise Temperatur-, Druck- und Gasflusskontrolle für gleichmäßige Schichtabscheidung |

| Prozesssteuerung | Temperaturregelung über Elektroden, Druckmanagement, Gasfluss über MFCs, Plasmaleistung über RF | Ermöglicht Feinabstimmung der Abscheidungsrate, Schichtstöchiometrie und reduziert thermische Spannungen |

| Betriebliche Einschränkungen | Semi-Clean-Bezeichnung, strenge Materialbeschränkungen | Verhindert Kontamination, gewährleistet Prozesswiederholbarkeit und qualitativ hochwertige Ergebnisse |

Bereit, Ihre Dünnschichtabscheidungsprozesse zu verbessern? Bei KINTEK nutzen wir herausragende F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf diverse Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Möglichkeiten zur Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie präzise Kontrolle für Prozesswiederholbarkeit, hohen Durchsatz oder Materialkompatibilität benötigen, KINTEK verfügt über das Know-how und die Ausrüstung, um Sie bei der Erzielung überlegener Ergebnisse zu unterstützen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme Ihre Forschung und Entwicklung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung