Die physikalische Aktivierung mit Kohlendioxid (CO2) erfordert spezielle thermische Verarbeitungsanlagen, hauptsächlich Rohr- oder Drehrohröfen, die mit fortschrittlichen Gasmanagementsystemen ausgestattet sind. Um diesen Prozess erfolgreich durchzuführen, müssen diese Öfen über robuste Gasumschaltfähigkeiten und präzise Durchflussregelung verfügen, um die selektive Oxidation an der Fest-Gas-Grenzfläche zu steuern.

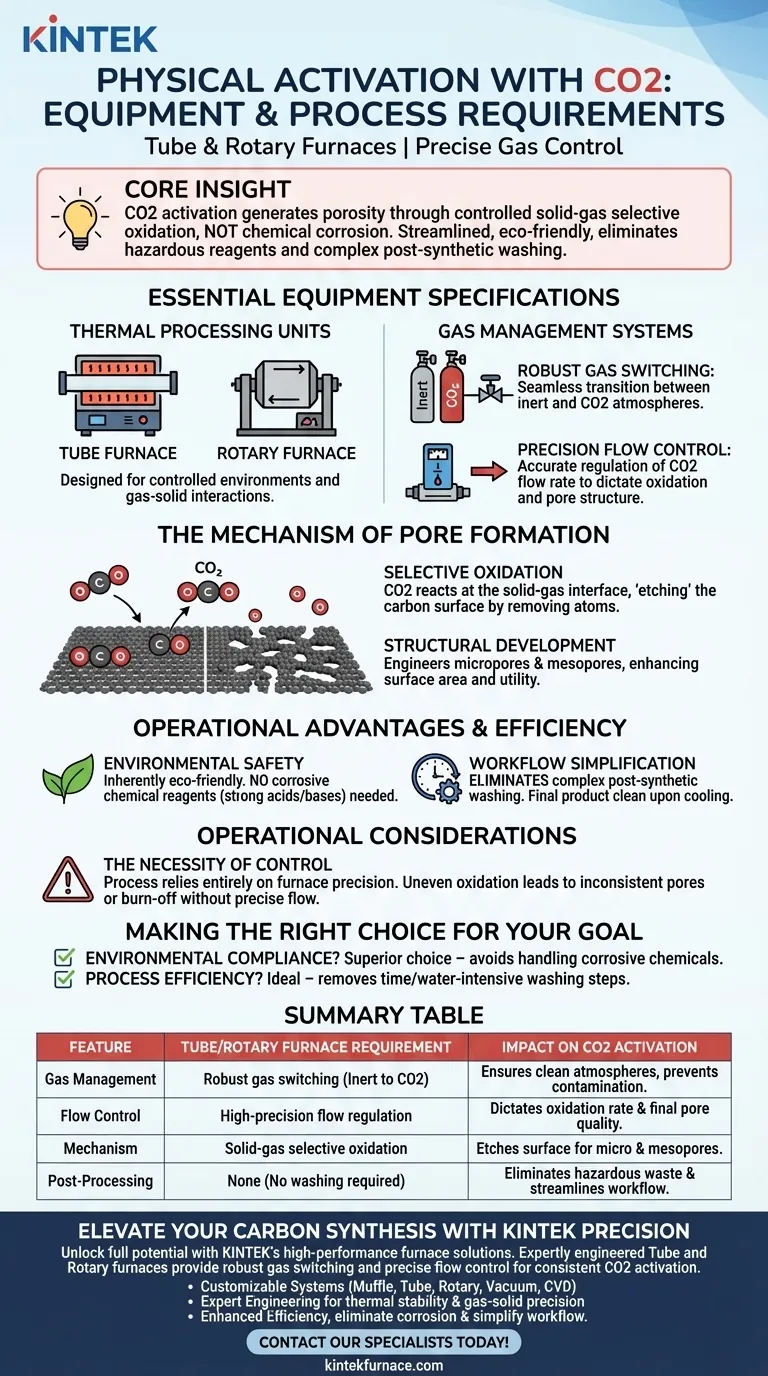

Kernbotschaft: Die CO2-Aktivierung unterscheidet sich dadurch, dass sie die Porosität durch kontrollierte Fest-Gas-Oxidation und nicht durch chemische Korrosion erzeugt. Diese Methode bietet einen optimierten, umweltfreundlichen Arbeitsablauf, der den Bedarf an gefährlichen Reagenzien und die komplexen nachsynthetischen Waschschritte, die bei der chemischen Aktivierung erforderlich sind, vollständig eliminiert.

Wesentliche Ausrüstungsspezifikationen

Thermische Verarbeitungsanlagen

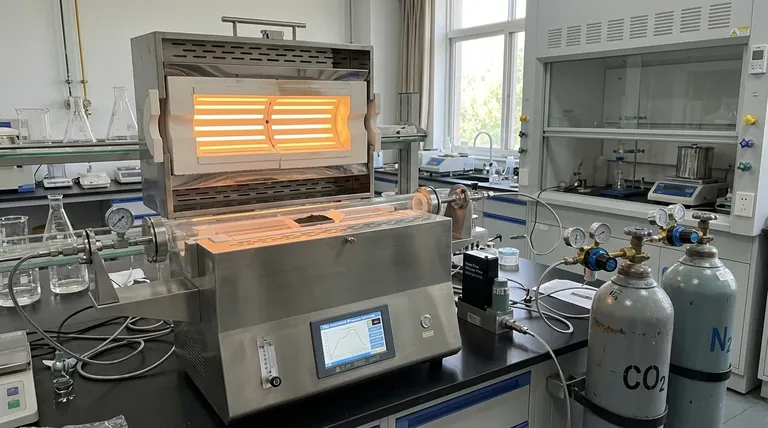

Die Grundlage der physikalischen Aktivierung liegt in der Ofenart. Der Prozess erfordert speziell den Einsatz von Rohr- oder Drehrohröfen.

Diese Einheiten sind so konzipiert, dass sie die kontrollierten Umgebungen aufrechterhalten, die für Gas-Feststoff-Wechselwirkungen erforderlich sind.

Gasmanagementsysteme

Die primäre Referenz hebt die kritische Notwendigkeit einer robusten Gasumschaltung hervor.

Diese Funktion ermöglicht es den Bedienern, nahtlos zwischen verschiedenen Gasatmosphären (z. B. Inertgas zu CO2) zu wechseln, ohne den thermischen Prozess zu unterbrechen oder die Probe zu kontaminieren.

Präzise Durchflussregelung

Standard-Gasventile sind für diesen Prozess nicht ausreichend. Die Ausrüstung muss über präzise Durchflussregelungsfähigkeiten verfügen.

Eine genaue Regulierung der CO2-Durchflussrate ist unerlässlich, um die Oxidationsrate zu steuern, die direkt die Qualität der endgültigen Porenstruktur bestimmt.

Der Mechanismus der Porenentstehung

Selektive Oxidation

Im Gegensatz zur chemischen Aktivierung, die auf der Mischung fester Reagenzien beruht, funktioniert die CO2-Aktivierung durch selektive Oxidation an der Fest-Gas-Grenzfläche.

Das CO2-Molekül reagiert mit der Kohlenstoffoberfläche und entfernt Kohlenstoffatome auf kontrollierte Weise, um das Material zu "ätzen".

Strukturentwicklung

Dieser oxidative Prozess ist äußerst effektiv bei der Konstruktion spezifischer interner Strukturen.

Bei korrekter Durchführung erzeugt die CO2-Aktivierung erhebliche Mengen an Mikroporen und Mesoporen, wodurch die Oberfläche und die Nutzbarkeit des endgültigen Kohlenstoffmaterials erhöht werden.

Betriebliche Vorteile und Effizienz

Umweltsicherheit

Der Prozess ist von Natur aus umweltfreundlich.

Durch die Verwendung von CO2 vermeiden Sie den Einsatz von korrosiven chemischen Reagenzien (wie starke Säuren oder Basen), die typischerweise mit chemischen Aktivierungsmethoden verbunden sind.

Vereinfachung des Arbeitsablaufs

Ein wesentlicher Effizienzgewinn bei der CO2-Aktivierung ist die Eliminierung von Nachbearbeitungsschritten.

Da keine chemischen Mittel in das Material imprägniert werden, entfällt die Notwendigkeit einer komplexen nachsynthetischen Wäsche. Das Endprodukt ist nach dem Abkühlen sofort sauberer.

Betriebliche Überlegungen

Die Notwendigkeit der Kontrolle

Während der Prozess den Arbeitsablauf durch den Wegfall von Waschschritten vereinfacht, verlagert er die Komplexität auf die Ausrüstungskontrolle.

Der Erfolg hängt vollständig von der Präzision des Gassystems des Ofens ab. Ohne präzise Durchflussregelung kann die Oxidation ungleichmäßig werden, was zu inkonsistenter Porenentwicklung oder übermäßigem Abbrennen des Materials führt.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie entscheiden, ob die CO2-Aktivierung die richtige Methode für Ihre Kohlenstoffsynthese ist, berücksichtigen Sie Ihre betrieblichen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Die CO2-Aktivierung ist die überlegene Wahl, da sie die Lagerung, Handhabung und Entsorgung korrosiver chemischer Reagenzien vermeidet.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Diese Methode ist ideal, da sie die zeitaufwändigen und wasserintensiven Waschschritte eliminiert, die zur Reinigung chemisch aktivierter Kohlenstoffe erforderlich sind.

Die physikalische Aktivierung mit CO2 bietet eine hochpräzise, saubere Alternative zu chemischen Methoden, vorausgesetzt, Ihre thermische Ausrüstung kann die erforderliche Stabilität und Genauigkeit des Gasflusses liefern.

Zusammenfassungstabelle:

| Merkmal | Anforderung an Rohr-/Drehrohröfen | Auswirkung auf die CO2-Aktivierung |

|---|---|---|

| Gasmanagement | Robuste Gasumschaltung (Inert zu CO2) | Gewährleistet saubere Atmosphären und verhindert Kontamination. |

| Durchflussregelung | Hochpräzise Durchflussregelung | Bestimmt die Oxidationsrate und die Qualität der endgültigen Porenstruktur. |

| Mechanismus | Selektive Fest-Gas-Oxidation | Ätzt die Kohlenstoffoberfläche, um Mikro- und Mesoporen zu erzeugen. |

| Nachbearbeitung | Keine (keine Wäsche erforderlich) | Eliminiert gefährliche Abfälle und optimiert den Arbeitsablauf. |

Heben Sie Ihre Kohlenstoffsynthese mit KINTEK-Präzision auf ein neues Niveau

Entfesseln Sie das volle Potenzial der physikalischen Aktivierung mit den hochleistungsfähigen Ofenlösungen von KINTEK. Ob Sie fortschrittliche mikroporöse Materialien oder umweltfreundliche Kohlenstoffstrukturen entwickeln, unsere fachmännisch konstruierten Rohr- und Drehrohröfen bieten die robuste Gasumschaltung und präzise Durchflussregelung, die für konsistente CO2-Aktivierungsergebnisse unerlässlich sind.

Warum KINTEK wählen?

- Anpassbare Systeme: Muffel-, Rohr-, Drehrohr-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen F&E- oder Fertigungsanforderungen zugeschnitten sind.

- Fachmännische Ingenieurleistungen: Unterstützt durch branchenführende F&E, um thermische Stabilität und Präzision der Gas-Feststoff-Grenzfläche zu gewährleisten.

- Verbesserte Effizienz: Eliminieren Sie chemische Korrosion und vereinfachen Sie Ihren Arbeitsablauf mit unseren fortschrittlichen thermischen Verarbeitungsanlagen.

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche typischen Rotationsgeschwindigkeiten haben Drehrohröfen und wie beeinflussen sie die Verweilzeit des Materials? Optimieren Sie Ihre Ofenleistung

- Welche optionalen Funktionen verbessern die Verarbeitungsfähigkeiten von Drehrohröfen? Steigern Sie die Effizienz mit erweiterten Anpassungen

- Welche Vorteile bietet die Verwendung eines Drehrohrofens gegenüber anderen Ofenarten? Erzielung überlegener Gleichmäßigkeit und Effizienz

- Was sind die idealen Anwendungen für Drehofenretorten? Gleichmäßige Wärmebehandlung für Kleinteile erreichen

- In welchen Branchen werden indirekt befeuerte Drehrohröfen häufig eingesetzt? Unerlässlich für kontrollierte Verfahren

- Welche Vorteile bietet die Verwendung eines Drehrohrofens zum Trocknen und Rösten von Pulvermaterialien? Erzielung gleichmäßiger Erwärmung und Effizienz

- Warum eignen sich Drehöfen besonders gut zum Schmelzen von Aluminium und zum Recycling von Schrott? Steigern Sie Ihre Metallrückgewinnungseffizienz

- Wie wird Wärme in einem Drehrohrofen übertragen? Erzielen Sie eine gleichmäßige Erwärmung Ihrer Materialien