In einem Drehrohrofen wird Wärme von externen Heizelementen oder Brennern auf die rotierende Rohwand und dann von der heißen Rohwand auf das Material im Inneren übertragen. Dieser Prozess beruht auf einer Kombination aus Leitung, Konvektion und Strahlung, wobei die Rotation des Rohres eine kontinuierliche Durchmischung des Materials für eine außergewöhnlich gleichmäßige Erwärmung gewährleistet.

Die Kernherausforderung bei der Erwärmung von Schüttgütern oder Pulvern besteht darin, sicherzustellen, dass jedes Partikel die Zieltemperatur ohne Überhitzung erreicht. Ein Drehrohrofen löst dies durch die Kombination von multimodaler Wärmeübertragung mit kontinuierlicher mechanischer Bewegung, wodurch eine effiziente und hochgradig gleichmäßige thermische Verarbeitungsumgebung entsteht.

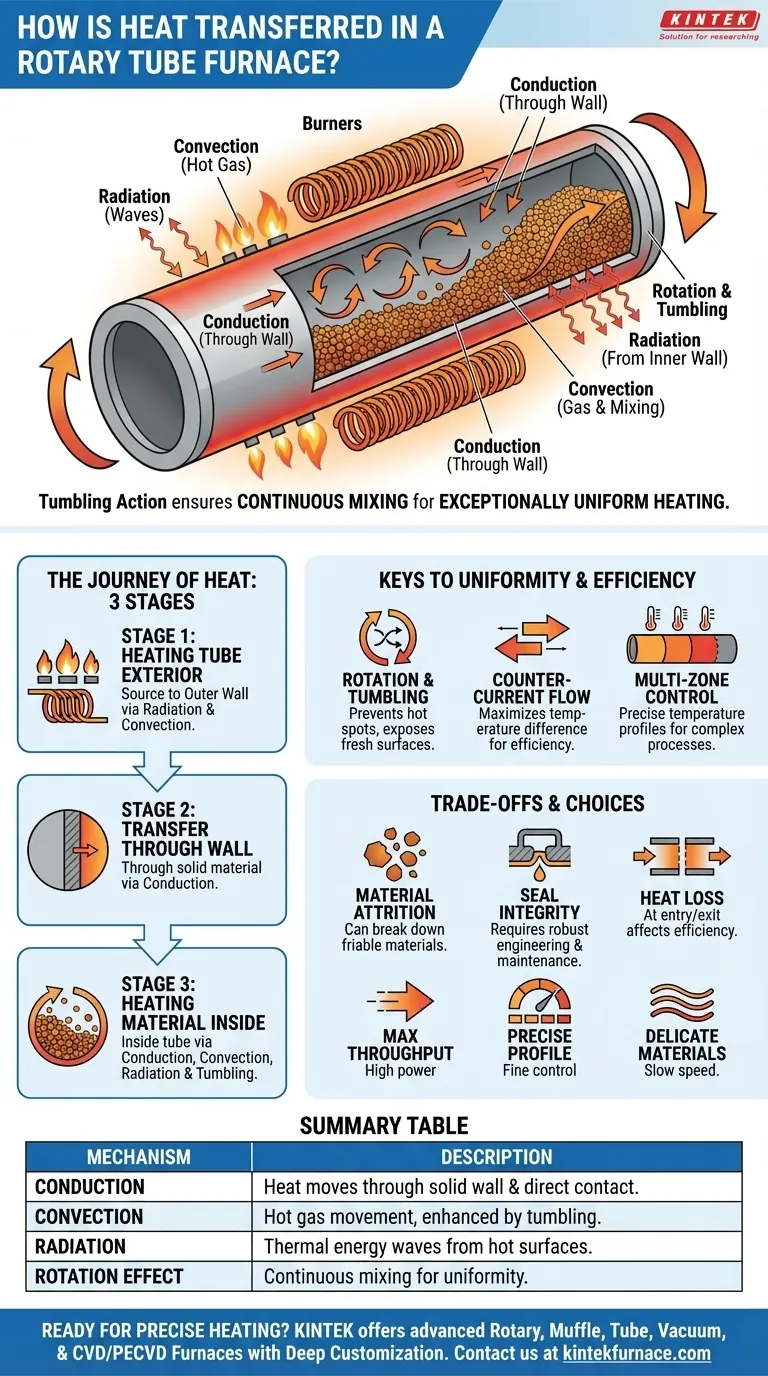

Die Reise der Wärme: Von der Quelle zur Probe

Um die Effektivität des Ofens zu verstehen, müssen wir den Weg der thermischen Energie von ihrem Ursprung bis zum bearbeiteten Material nachverfolgen. Dies geschieht in drei verschiedenen Stufen.

Stufe 1: Erwärmung der Rohraußenseite

Der Prozess beginnt mit der Wärmequelle, bei der es sich typischerweise um elektrische Heizelemente oder Gasbrenner handelt, die das Ofenrohr umgeben.

Die Wärme wird von dieser Quelle hauptsächlich durch Wärmestrahlung (Energie, die sich als elektromagnetische Wellen ausbreitet) und Konvektion (Wärme, die durch die Bewegung heißer Luft oder Verbrennungsgase in der Kammer transportiert wird) auf die Außenwand des Rohres übertragen.

Stufe 2: Übertragung durch die Rohwand

Sobald die Außenseite des Rohres heiß ist, muss diese thermische Energie zur Innenfläche gelangen.

Diese Übertragung erfolgt fast ausschließlich durch Leitung, da die Wärme direkt durch das feste Material der Rohwand wandert, sei es Metall, Quarz oder Keramik.

Stufe 3: Erwärmung des Materials im Rohr

Dies ist die kritischste Stufe, in der das Design des Ofens seine Stärken voll ausspielt. Die Rotation des Rohres erleichtert gleichzeitig drei Übertragungsmechanismen.

- Leitung: Material, das in direktem physischem Kontakt mit der heißen Innenwand des Rohres steht, wird durch Leitung erwärmt.

- Konvektion: Während sich das Rohr dreht, wird das Materialbett angehoben und durchmischt. Diese ständige Durchmischung setzt neue Partikel der heißen Wand aus und ermöglicht es ihnen, sich durch heißes Gas oder eine kontrollierte Atmosphäre im Inneren des Rohres zu bewegen, was die konvektive Wärmeübertragung erleichtert.

- Strahlung: Die heiße Innenfläche des Rohres strahlt thermische Energie direkt auf die Oberfläche des darunter liegenden Materialbettes ab.

Die kontinuierliche Kippbewegung ist der Schlüssel, der verhindert, dass die Partikel statisch bleiben, was zu einer schlechten Wärmeverteilung führen würde.

Die Schlüssel zu Gleichmäßigkeit und Effizienz

Die Wirksamkeit eines Drehrohrofens hängt nicht nur von den Modi der Wärmeübertragung ab, sondern auch davon, wie das Design diese manipuliert, um spezifische Ziele zu erreichen.

Die Rolle der Rotation und des Kaskadierens

Der Hauptzweck der Rotation besteht darin, eine gleichmäßige Erwärmung zu gewährleisten. Durch das ständige Anheben und Mischen des Materials verhindert der Ofen Hotspots und stellt sicher, dass jedes Partikel im Laufe der Zeit den Wärmequellen ausgesetzt ist.

Diese Bewegung präsentiert kontinuierlich eine frische Oberfläche des Materials zur Erwärmung und steigert die Gesamtgeschwindigkeit und Gleichmäßigkeit des Prozesses im Vergleich zu einem statischen Bett dramatisch.

Der Vorteil des Gegenstromprinzips

In vielen Industriedesigns werden die Heizgase so geleitet, dass sie sich entgegen der Bewegungsrichtung des Materials bewegen (Gegenstrom).

Diese Konfiguration ist äußerst effizient, da sie den größtmöglichen Temperaturunterschied zwischen dem heißen Gas und dem kühleren Material entlang der gesamten Länge des Ofens aufrechterhält und so die Rate des Wärmeaustauschs maximiert.

Mehrzonensteuerung für Präzision

Fortschrittliche Öfen sind entlang der Rohrlänge oft in mehrere, unabhängig steuerbare Heizzonen unterteilt.

Dies ermöglicht es dem Bediener, ein präzises Temperaturprofil zu erstellen, was komplexe Prozesse ermöglicht, die spezifische Aufheiz-, Halte- und Abkühlraten erfordern, während das Material den Ofen durchläuft.

Verständnis der inhärenten Kompromisse

Obwohl das Design eines Drehrohrofens sehr effektiv ist, birgt es praktische Herausforderungen, die bewältigt werden müssen.

Materialabrieb

Die Kaskadierbewegung, die eine gleichmäßige Erwärmung gewährleistet, kann auch dazu führen, dass brüchige oder empfindliche Materialien zerfallen, Staub erzeugen oder die Partikelgröße verändern. Die Rotationsgeschwindigkeit und der Füllstand müssen sorgfältig optimiert werden, um diesen Effekt zu minimieren.

Atmosphären- und Dichtungsintegrität

Die Aufrechterhaltung einer perfekt abgedichteten, kontrollierten Atmosphäre (wie Inertgas oder Vakuum) ist komplizierter als bei einem statischen Ofen. Die rotierenden Dichtungen an Einlass und Auslass sind Stellen für potenzielle mechanische Ausfälle und Leckagen, die eine robuste Konstruktion und regelmäßige Wartung erfordern.

Wärmeverlust an Ein- und Ausgang

Die Öffnungen an den Zu- und Abfuhrstellen können zusammen mit den Dichtungen erhebliche Quellen für Wärmeverluste sein. Dies kann die gesamte Energieeffizienz beeinträchtigen und es schwieriger machen, das Temperaturprofil an den äußersten Enden des Rohres zu kontrollieren.

Die richtige Wahl für Ihren Prozess treffen

Die optimale Nutzung eines Drehrohrofens hängt vollständig von Ihrem primären Prozessziel ab.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Priorisieren Sie ein Design mit effizientem Gegenstrom-Gasfluss und leistungsstarken Heizzonen, um die Wärmeübertragung so schnell wie möglich voranzutreiben.

- Wenn Ihr Hauptaugenmerk auf einem präzisen Temperaturprofil liegt: Wählen Sie einen Ofen mit mehreren, unabhängig steuerbaren Heizzonen und feiner Kontrolle über die Rotationsgeschwindigkeit des Rohres.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt: Steuern Sie die Rotationsgeschwindigkeit und den Neigungswinkel sorgfältig, um eine sanfte Kaskadenbewegung anstelle eines starken Fallens zu erreichen und so den Abrieb zu minimieren.

Letztendlich zeichnet sich der Drehrohrofen dadurch aus, dass er ein statisches Heizproblem in ein dynamisches umwandelt, indem er mechanische Bewegung nutzt, um eine beispiellose thermische Gleichmäßigkeit zu erreichen.

Zusammenfassungstabelle:

| Wärmeübertragungsmechanismus | Beschreibung |

|---|---|

| Leitung | Wärmeübertragung durch feste Rohwand und direkten Kontakt mit dem Material. |

| Konvektion | Heiße Gase oder Luft übertragen Wärme durch Bewegung, verstärkt durch das Kaskadieren des Materials. |

| Strahlung | Thermische Energie strahlt von heißen Oberflächen als elektromagnetische Wellen auf das Material ab. |

| Rotationseffekt | Gewährleistet kontinuierliches Mischen für gleichmäßige Erwärmung und Effizienz. |

Bereit für eine präzise und gleichmäßige Erwärmung in Ihrem Labor? KINTEK nutzt herausragende F&E und Eigenfertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Fähigkeiten zur Tiefenanpassung fertigen wir unsere Produkte nach Ihren einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ergebnisse bei der Materialverarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen