Im Kern ist ein indirekt befeuerter Drehrohrofen ein Spezialwerkzeug, das in einer Reihe von fortschrittlichen Industrien eingesetzt wird, darunter die chemische Verarbeitung, die Energieerzeugung, die Abfallwirtschaft und die Herstellung hochwertiger Materialien wie Aktivkohle. Diese Öfen sind die erste Wahl, wenn das zu verarbeitende Material von der direkten Flamme und den Verbrennungsgasen der Wärmequelle isoliert werden muss.

Die Entscheidung für einen indirekt befeuerten Drehrohrofen wird fast immer von einem kritischen Bedarf bestimmt: der präzisen Kontrolle der Prozessatmosphäre. Durch die externe Erwärmung des Ofens verhindern diese Systeme Kontaminationen und ermöglichen spezifische chemische Reaktionen, wie die Pyrolyse, die in Gegenwart von Sauerstoff nicht möglich wären.

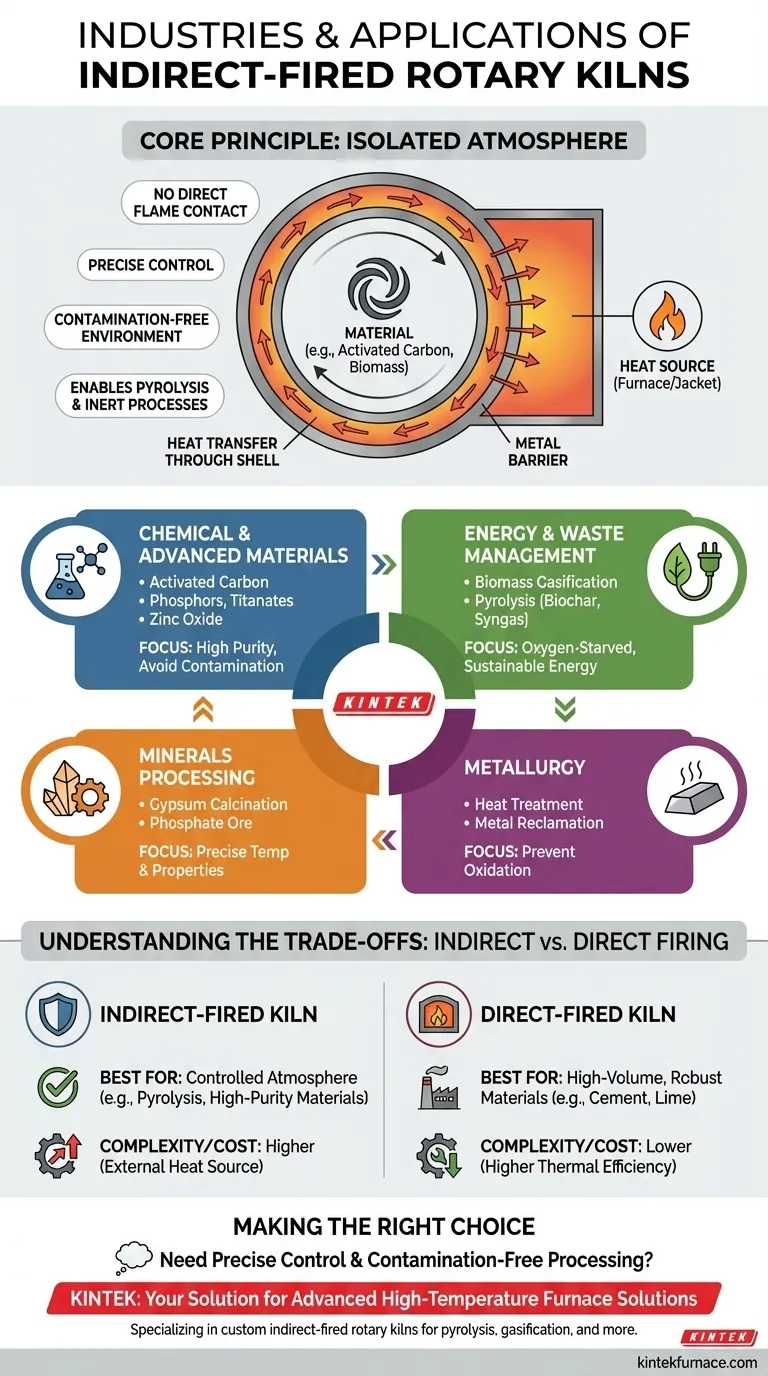

Das Grundprinzip: Warum die Wärmequelle isolieren?

Das bestimmende Merkmal eines indirekt befeuerten Ofens ist seine Konstruktion. Der das Material enthaltende rotierende Zylinder ist entweder in einem Brennofen eingeschlossen oder mit einem externen Heizmantel ausgestattet. Die Wärmequelle kommt nie direkt mit dem Material im Inneren in Berührung.

Isolierung des Materials von der Verbrennung

Bei einem direkt befeuerten Ofen strömen Flamme und heiße Verbrennungsgase direkt über das Material, was die Wärmeübertragung maximiert. Bei einem indirekt befeuerten Ofen erfolgt die Wärmeübertragung durch die Metallwand der rotierenden Trommel, wodurch eine saubere, kontrollierte Innenumgebung geschaffen wird.

Verhinderung unerwünschter Reaktionen

Diese Trennung ist entscheidend, um unerwünschte chemische Reaktionen zu verhindern. Sie beseitigt das Risiko der Oxidation oder Verbrennung des Produkts, was beim Umgang mit empfindlichen, wertvollen oder brennbaren Materialien von entscheidender Bedeutung ist.

Ermöglichung spezialisierter Prozesse

Diese kontrollierte Atmosphäre ermöglicht Prozesse, die eine inerte (sauerstofffreie) Umgebung erfordern. Die häufigsten Beispiele sind die Pyrolyse, die Vergasung und bestimmte Arten der Kalzinierung, bei denen die Produktreinheit von größter Bedeutung ist.

Wichtige industrielle Anwendungen im Detail

Der Bedarf an Atmosphärenkontrolle bestimmt, wo indirekt befeuerte Öfen eingesetzt werden. Sie eignen sich hervorragend für Anwendungen, bei denen die chemische Integrität des Endprodukts oberste Priorität hat.

Chemische & Hochleistungsmaterialienverarbeitung

Branchen, die hochwertige Materialien herstellen, sind stark auf indirekte Öfen angewiesen. Dazu gehört die Herstellung von Aktivkohle, bei der die Pyrolyse einer Kohlenstoffquelle stattfinden muss, ohne dass diese verbrennt. Sie ist auch unerlässlich für die Herstellung empfindlicher elektronischer oder chemischer Verbindungen wie Phosphore, Titanate und Zinkoxid, bei denen jede Verunreinigung das Produkt ruinieren würde.

Energieerzeugung & Abfallwirtschaft

Indirekte Öfen sind zentral für die Umwandlung von Abfall in Wertstoffe. Bei der Biomassevergasung oder Pyrolyse wird organisches Material (wie Holzspäne oder landwirtschaftliche Abfälle) in einer sauerstoffarmen Umgebung erhitzt. Anstatt zu verbrennen, zersetzt es sich thermisch in wertvolle Produkte wie Biochar und Synthesegas und unterstützt so die nachhaltige Energieerzeugung.

Mineralienverarbeitung

Obwohl viele Massenmineralien in direkt befeuerten Öfen verarbeitet werden, werden indirekte Öfen für spezifische Anwendungen mit hoher Reinheit eingesetzt. Dazu gehört die Kalzinierung von Mineralien wie Gips oder Phosphatgestein, bei denen eine präzise Temperaturkontrolle und die Vermeidung der Wechselwirkung mit Rauchgasen erforderlich sind, um die gewünschten chemischen oder physikalischen Eigenschaften zu erzielen.

Metallurgie

In der Metallurgie werden indirekte Öfen für Prozesse eingesetzt, bei denen die Verhinderung der Oxidation von Metallen entscheidend ist. Dies gewährleistet die Reinheit und Qualität des endgültigen Metallprodukts während der Wärmebehandlung oder bei Rückgewinnungsprozessen.

Die Abwägungen verstehen: Indirekte vs. direkte Befeuerung

Die Wahl des richtigen Ofentyps hängt vollständig vom verarbeiteten Material und dem gewünschten Ergebnis ab. Keiner ist universell überlegen; es sind einfach unterschiedliche Werkzeuge für unterschiedliche Aufgaben.

Wann man sich für indirekte Befeuerung entscheiden sollte

Wählen Sie einen indirekten Ofen, wenn Ihr Prozess eine kontrollierte Atmosphäre erfordert. Wenn Sie eine Pyrolyse durchführen, eine Oxidation verhindern müssen oder ein hochwertiges Material verarbeiten, bei dem die Reinheit nicht verhandelbar ist, ist ein indirekter Ofen die einzig gangbare Option.

Wann direkte Befeuerung besser geeignet ist

Direkt befeuerte Öfen sind die Arbeitspferde der Schwerindustrie. Sie werden zur Verarbeitung robuster, hochvolumiger Materialien wie Kalkstein für die Zement- und Kalkherstellung oder zur Herstellung von Dachgranulaten eingesetzt. In diesen Fällen schadet der direkte Kontakt mit Verbrennungsgasen dem Endprodukt nicht, und der höhere thermische Wirkungsgrad der direkten Befeuerung bietet einen erheblichen Kostenvorteil.

Komplexitäts- und Kostenüberlegungen

Indirekt befeuerte Systeme sind von Natur aus komplexer. Der externe Brennofen und die Notwendigkeit der Wärmeübertragung durch die Ofenwand führen dazu, dass sie höhere Investitionskosten und möglicherweise einen geringeren thermischen Wirkungsgrad als ihre direkt befeuerten Gegenstücke haben können. Dieser Kompromiss wird durch die einzigartigen Verarbeitungsmöglichkeiten gerechtfertigt, die sie ermöglichen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den grundlegenden Anforderungen der Umwandlung Ihres Materials geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Vermeidung von Kontaminationen liegt: Ein indirekt befeuerter Ofen ist die definitive Wahl, da er das Material von allen Verbrennungsprodukten isoliert.

- Wenn Ihr Hauptaugenmerk auf thermischer Zersetzung (Pyrolyse oder Vergasung) liegt: Sie müssen einen indirekten Ofen verwenden, um das Material in einer sauerstoffarmen oder inerten Umgebung zu erhitzen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Mengen robuster Materialien wie Zement oder Mineralien liegt: Ein direkt befeuerter Ofen ist fast immer die effizientere und kostengünstigere Lösung.

Letztendlich geht es bei der Auswahl der richtigen Ofentechnologie darum, die Fähigkeiten der Anlage an die genauen chemischen und physikalischen Veränderungen anzupassen, die Sie erzielen möchten.

Zusammenfassungstabelle:

| Branche | Wichtige Anwendungen |

|---|---|

| Chemische & Hochleistungsmaterialien | Herstellung von Aktivkohle, Phosphoren, Titanaten, Zinkoxid |

| Energieerzeugung & Abfallwirtschaft | Biomassevergasung, Pyrolyse zur Erzeugung von Biochar und Synthesegas |

| Mineralienverarbeitung | Hochreine Kalzinierung von Gips und Phosphatgestein |

| Metallurgie | Wärmebehandlung und Metallrückgewinnung unter Vermeidung von Oxidation |

Sie benötigen präzise Kontrolle für Ihre industriellen Prozesse? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich indirekt befeuerter Drehrohröfen, um kontaminationsfreie Umgebungen für Pyrolyse, Vergasung und mehr zu gewährleisten. Unsere Expertise in F&E und unsere Eigenfertigung ermöglichen eine tiefgreifende Anpassung an Ihre einzigartigen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe mit maßgeschneiderten Lösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen