Die entscheidenden Vorteile eines Drehrohrofens sind seine Fähigkeit, eine überlegene Produktgleichmäßigkeit zu erzielen, kontinuierlich für eine hohe Durchsatzproduktion zu arbeiten und eine außergewöhnliche thermische Effizienz aufrechtzuerhalten. Durch das ständige Taumeln des Materials stellt ein Drehrohrofen sicher, dass jedes Partikel gleichmäßig der Wärme ausgesetzt ist, wodurch die Inkonsistenzen und Energieverluste beseitigt werden, die bei statischen Ofenkonstruktionen üblich sind.

Während viele Öfen Material erhitzen, ist ein Drehrohrofen darauf ausgelegt, es zu verarbeiten. Sein Hauptvorteil besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern sicherzustellen, dass jeder Teil des Materials diese Temperatur gleichmäßig und effizient erreicht, was ihn zur überlegenen Wahl für Anwendungen mit hohem Volumen und qualitätskritischen Anforderungen macht.

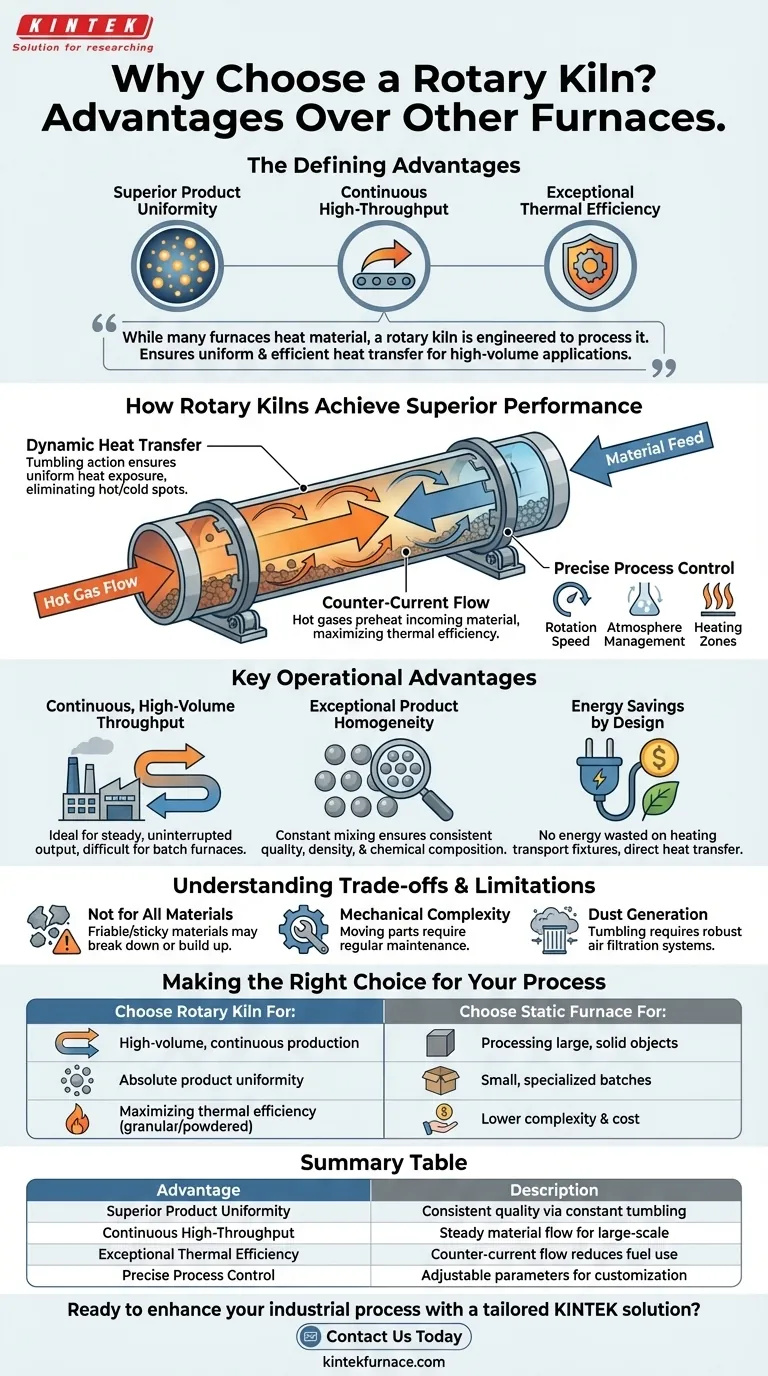

Wie Drehrohröfen überlegene Leistung erzielen

Die Vorteile eines Drehrohrofens ergeben sich direkt aus seinem einzigartigen mechanischen Design: einem rotierenden, geneigten Zylinder. Dieser dynamische Ansatz zur Erwärmung verändert grundlegend, wie Energie auf das zu verarbeitende Material übertragen wird.

Das Prinzip der dynamischen Wärmeübertragung

Die Rotation des Ofens ist der Schlüssel zu seiner Wirksamkeit. Im Gegensatz zu einem statischen Ofen, bei dem das Material unbeweglich liegt, hebt und taumelt ein Drehrohrofen die Prozesscharge ständig.

Diese Aktion gewährleistet eine gleichmäßige Wärmeeinwirkung und eliminiert die heißen und kalten Stellen, die Batch-Öfen plagen können. Jedes Partikel wird kontinuierlich an die Oberfläche gebracht, wo es direkte Strahlungswärme von den Ofenwänden und heißen Gasen aufnehmen kann.

Gegenstrom und thermische Effizienz

Die meisten Drehrohröfen arbeiten nach dem Gegenstromprinzip. Das Material wird am oberen Ende des geneigten Zylinders zugeführt und bewegt sich nach unten, während heißes Gas von einem Brenner am unteren Ende nach oben strömt.

Dieses Design ist unglaublich effizient. Die heißen Gase heizen das einströmende Material vor, während sie zum Abgas strömen, und übertragen dabei Energie, die sonst verschwendet würde. Dies reduziert den für die Erhitzung des Materials auf die endgültige Prozesstemperatur erforderlichen Brennstoff erheblich.

Präzise Kontrolle über den Prozess

Moderne Drehrohröfen bieten ein hohes Maß an Kontrolle über die Behandlungsbedingungen. Wichtige Parameter können präzise an einen spezifischen Prozess angepasst werden.

Dazu gehören das Einstellen der Rotationsgeschwindigkeit, um die Verweildauer des Materials im Ofen zu steuern, das Management der Atmosphäre im Ofen (z. B. oxidierend oder inert) und die Implementierung mehrerer Heizzonen, um ein spezifisches Temperaturprofil entlang der Länge des Ofens zu erzeugen.

Wesentliche Betriebsvorteile

Die physikalischen Prinzipien führen zu klaren Betriebsvorteilen, insbesondere für industrielle Anwendungen.

Kontinuierlicher Hochdurchsatz

Ein Drehrohrofen ist für einen kontinuierlichen Materialfluss ausgelegt. Rohmaterial kann ständig an einem Ende zugeführt werden, während das fertige Produkt am anderen Ende entladen wird.

Dies macht ihn ideal für großtechnische industrielle Prozesse, die einen stetigen, ununterbrochenen Output erfordern – eine Fähigkeit, die Batch-Öfen ohne erhebliche Komplexität und Materialhandhabung nicht erreichen können.

Außergewöhnliche Produkthomogenität

Die konstante Mischwirkung gewährleistet, dass das Endprodukt extrem homogen ist. Alle Partikel erfahren die gleiche thermische Behandlung, was zu einer gleichbleibenden Qualität, Dichte und chemischen Zusammensetzung führt.

Dies ist besonders kritisch bei der Verarbeitung von Pulvern, Granulaten oder Schlämmen, wo die Erzielung eines gleichmäßigen Ergebnisses in einem statischen Ofen nahezu unmöglich ist.

Designbedingte Energieeinsparungen

Über die Effizienz des Gegenstroms hinaus reduziert das Drehrohrofendesign den Energieverlust auf andere Weise. Im Gegensatz zu einem Shuttle- oder Herdwagenofen muss beispielsweise keine Energie verschwendet werden, um schwere Wagen oder andere Transportvorrichtungen zusammen mit dem Produkt aufzuheizen. Die Wärme wird direkt auf das Material selbst konzentriert.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist für jedes Szenario perfekt. Die Stärken eines Drehrohrofens definieren auch seine Einschränkungen.

Nicht ideal für alle Materialien

Das Taumeln kann bestimmte Materialien beeinträchtigen. Spröde oder empfindliche Produkte können zerbrechen, während klebrige oder niedrigschmelzende Materialien agglomerieren und sich an den Ofenwänden ablagern können, was den Fluss stört.

Mechanische Komplexität und Wartung

Das Rotationssystem – einschließlich Antriebsmotor, Getriebe, Stützräder und Dichtungen – führt zu mechanischer Komplexität. Diese beweglichen Teile erfordern regelmäßige Wartung und sind potenzielle Fehlerquellen, die bei einfacheren statischen Öfen nicht vorhanden sind.

Staubentwicklung und -kontrolle

Das gleiche Taumeln, das die Gleichmäßigkeit gewährleistet, kann auch erhebliche Staubmengen erzeugen. Dies erfordert robuste Luftfilter- und Staubabsaugsysteme zur Emissionskontrolle und in einigen Fällen zur Vermeidung des Verlusts wertvollen Produkts.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie hängt ausschließlich von Ihrem primären Ziel ab. Ein Drehrohrofen ist ein Spezialwerkzeug, das sich in bestimmten Anwendungen auszeichnet.

- Wenn Ihr Hauptaugenmerk auf einem hohen Volumen und kontinuierlicher Produktion liegt: Ein Drehrohrofen ist die definitive Wahl für seine Fähigkeit, einen konstanten Materialfluss zu bewältigen.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktgleichmäßigkeit liegt: Die einzigartige Mischwirkung eines Drehrohrofens gewährleistet ein Maß an Homogenität, das statische Öfen nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der thermischen Effizienz liegt: Der Gegenstrom-Wärmetausch, der dem Drehrohrofendesign eigen ist, macht ihn zu einer der energieeffizientesten Optionen auf dem Markt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer, fester Objekte oder kleiner, spezialisierter Chargen liegt: Ein einfacherer, kostengünstigerer statischer Kasten- oder Herdwagenofen ist wahrscheinlich eine praktischere Lösung.

Letztendlich ist die Wahl eines Drehrohrofens eine Entscheidung, die Prozesskonsistenz, thermische Effizienz und hohen Durchsatz für körnige oder pulverförmige Materialien priorisiert.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene Produktgleichmäßigkeit | Konstantes Taumeln sorgt für gleichmäßige Wärmeeinwirkung für gleichbleibende Qualität. |

| Kontinuierlicher Hochdurchsatz | Ermöglicht stetigen Materialfluss, ideal für die Großserienproduktion. |

| Außergewöhnliche thermische Effizienz | Gegenstromdesign reduziert Energieverschwendung und Brennstoffverbrauch. |

| Präzise Prozesskontrolle | Einstellbare Rotationsgeschwindigkeit, Atmosphäre und Heizzonen zur Anpassung. |

Bereit, Ihren industriellen Prozess mit einer maßgeschneiderten Drehrohrofenlösung zu optimieren?

Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Ganz gleich, ob Sie sich auf hohe Durchsatzleistung, Produkthomogenität oder Energieeinsparungen konzentrieren – unsere Experten können Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess mit unseren zuverlässigen und effizienten Ofentechnologien optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was ist die Bedeutung der Rotation in einem Pyrolyse-Drehrohrreaktor? Effiziente Umwandlung von Abfall in Energie erschließen

- Was sind die Schlüsselkomponenten und Parameter eines Drehrohrofens? Optimieren Sie Ihre Hochtemperaturprozesse

- Welche Rolle spielen indirekt beheizte Drehrohröfen in der Energieerzeugung? Erschließen Sie nachhaltige Lösungen für die Abfallverwertung

- Was sind die Vorteile eines Drehrohrofens für Bioreduktionsmittel? Erreichen Sie gleichmäßige Qualität und Skalierbarkeit im industriellen Maßstab

- Warum müssen bei der Schmelze von Sphäroguss in einem Drehrohrofen eine präzise Temperaturmessung und eine Obergrenzenregelung implementiert werden?