Im Kern zeichnet sich ein Drehrohrofen aus durch seine außergewöhnlich gleichmäßige Erwärmung und hohe thermische Effizienz beim Trocknen und Rösten von Pulvermaterialien. Dies wird durch sein grundlegendes Design erreicht: eine rotierende zylindrische Kammer, die das Material kontinuierlich umwälzt. Diese ständige Bewegung stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt wird, was zu einem homogenen, qualitativ hochwertigen Endprodukt führt.

Die zentrale Herausforderung bei der Verarbeitung von Pulvern besteht darin, eine ungleichmäßige Behandlung zu vermeiden, bei der ein Teil des Materials überhitzt wird, während andere Teile unzureichend verarbeitet bleiben. Ein Drehrohrofen löst dies direkt, indem er durch mechanische Rotation eine gleichmäßige Wärmeexposition garantiert, was zu einer überlegenen Produktkonsistenz, schnelleren Verarbeitungszeiten und einem effizienteren Energieverbrauch führt.

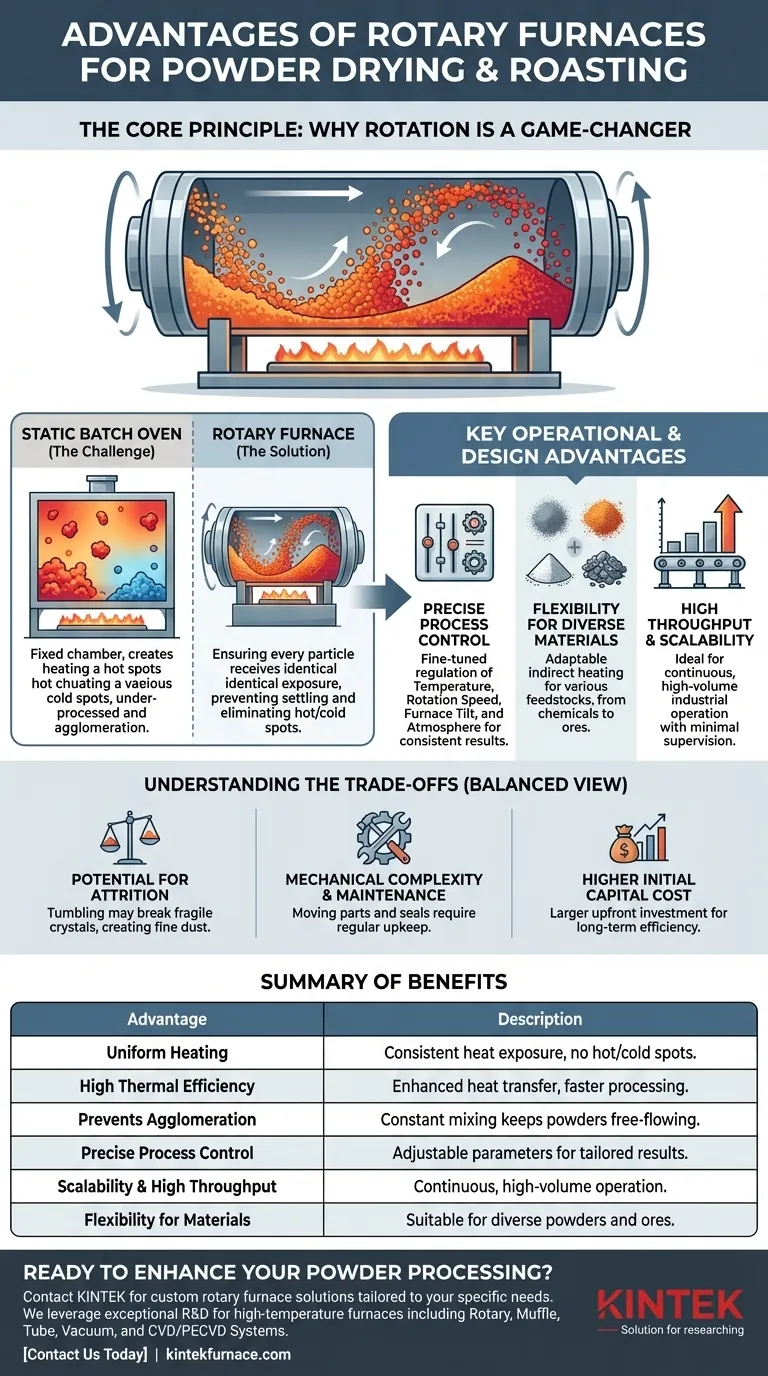

Das Kernprinzip: Warum Rotation ein Game-Changer ist

Der entscheidende Vorteil eines Drehrohrofens ist nicht nur die Wärme, sondern die Bewegung. Dieser dynamische Ansatz unterscheidet ihn von statischen Batch-Öfen und ist die Quelle seiner primären Vorteile.

Unübertroffene Wärmegleichmäßigkeit

Die langsame, kontinuierliche Rotation hebt und kaskadiert das Pulvermaterial im Inneren der beheizten Trommel. Diese Aktion verhindert jegliches Absetzen und stellt sicher, dass Partikel aus dem Zentrum der Masse ständig an die Oberfläche gebracht werden.

Dadurch erhält jedes Partikel eine nahezu identische Wärmeexposition, wodurch die in statischen Systemen üblichen Hotspots und Kaltstellen eliminiert werden. Dies ist entscheidend für die Erzielung konsistenter Materialeigenschaften, sei es beim Trocknen, Rösten oder bei der Durchführung einer chemischen Reaktion wie der Kalzinierung.

Verbesserte Effizienz der Wärmeübertragung

Die Taumelbewegung erhöht die Effizienz der Wärmeübertragung dramatisch. Durch die ständige Bewegung des Pulvers bricht der Ofen isolierende Lufteinschlüsse auf und setzt frische Oberflächen der Wärmequelle aus.

Dadurch erreicht das Material die Zieltemperatur schneller und mit weniger Energieverlust. Das Ergebnis sind kürzere Verarbeitungszyklen und niedrigere Betriebskosten im Vergleich zu statischen Methoden.

Verhinderung von Materialabsetzen und Agglomeration

Pulver, insbesondere feine, neigen dazu, beim statischen Erhitzen zu verklumpen, zu verschmelzen oder sich abzusetzen. Dies führt zu einem inkonsistenten Produkt mit unerwünschten Klumpen.

Die konstante Mischwirkung eines Drehrohrofens hält die Partikel während des gesamten Prozesses getrennt und frei fließend. Dies verhindert eine Agglomeration und gewährleistet ein gleichmäßiges, körniges Endprodukt.

Wichtige Betriebs- und Konstruktionsvorteile

Über sein Kernprinzip hinaus bietet das Design eines Drehrohrofens mehrere praktische Vorteile für industrielle und Forschungsanwendungen.

Präzise Prozesskontrolle

Moderne Drehrohöfen ermöglichen eine fein abgestimmte Kontrolle über die wichtigsten Prozessvariablen. Die Temperatur, Rotationsgeschwindigkeit und der Neigungswinkel des Ofens können alle eingestellt werden.

- Rotationsgeschwindigkeit: Steuert den Grad der Mischung und die Verweilzeit des Materials.

- Neigungswinkel: Beeinflusst, wie schnell sich Material in einem kontinuierlichen System durch den Ofen bewegt, und steuert direkt die Verarbeitungszeit.

- Atmosphäre: Viele Einheiten können mit einer kontrollierten Atmosphäre (z.B. einem Inertgas wie Stickstoff) betrieben werden, was für die Verarbeitung von sauerstoffempfindlichen Materialien unerlässlich ist.

Flexibilität für diverse Materialien

Das mechanische Prinzip funktioniert gleichermaßen gut für eine Vielzahl von Ausgangsmaterialien, von feinen chemischen Pulvern bis hin zu Mineralerzen. Da die Erwärmung indirekt (durch die Trommelwand) und gleichmäßig erfolgt, kann sie an viele verschiedene Trocknungs- und Röstungsanforderungen angepasst werden.

Hoher Durchsatz und Skalierbarkeit

Drehrohöfen eignen sich hervorragend für den kontinuierlichen Betrieb mit hohem Volumen und sind daher ein Eckpfeiler vieler industrieller Prozesse. Ihre robuste Bauweise und einfache, zuverlässige Mechanik ermöglichen es ihnen, über lange Zeiträume mit minimaler Überwachung zu laufen und so die Produktionskapazität zu maximieren.

Die Kompromisse verstehen

Keine Technologie ist eine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung potenzieller Nachteile.

Potenzial für Partikelabrieb

Die gleiche Taumelbewegung, die für eine gleichmäßige Erwärmung sorgt, kann auch dazu führen, dass spröde oder empfindliche Kristalle zerbrechen. Diese mechanische Beanspruchung, oder Abrieb, kann unerwünschten Feinstaub erzeugen und die Partikelgrößenverteilung des Endprodukts verändern. Für sehr empfindliche Materialien ist dies ein kritischer Faktor, der berücksichtigt werden muss.

Mechanische Komplexität und Wartung

Im Vergleich zu einem einfachen statischen Ofen hat ein Drehrohrofen mehr bewegliche Teile. Die rotierende Trommel, Dichtungen, der Antriebsmotor und die Stützlager erfordern alle regelmäßige Inspektion und Wartung, um eine langfristige Zuverlässigkeit zu gewährleisten. Insbesondere Dichtungen sind entscheidend für die Aufrechterhaltung einer kontrollierten Atmosphäre und können ein Ausfallpunkt sein.

Höhere anfängliche Investitionskosten

Aufgrund ihrer robusten Konstruktion und mechanischen Systeme stellen Drehrohöfen in der Regel eine höhere Anfangsinvestition dar als einfachere Batch-Öfen. Die Rendite dieser Investition wird durch höheren Durchsatz, größere Energieeffizienz und überlegene Produktqualität auf lange Sicht erzielt.

Die richtige Wahl für Ihr Pulver treffen

Um die richtige thermische Verarbeitungstechnologie auszuwählen, müssen Sie die Stärken der Ausrüstung mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz und -qualität liegt: Die gleichmäßige Erwärmung eines Drehrohrofens ist sein größter Vorteil, da sie Hotspots eliminiert und sicherstellt, dass jedes Partikel identisch verarbeitet wird.

- Wenn Ihr Hauptaugenmerk auf Betriebseffizienz und Durchsatz liegt: Die verbesserte Wärmeübertragung und das Potenzial für kontinuierlichen Betrieb machen ihn ideal für die Massenproduktion mit geringeren Energiekosten pro Einheit.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher oder spröder Materialien liegt: Sie müssen das Risiko des Partikelabriebs durch die Taumelbewegung sorgfältig bewerten und Funktionen wie einstellbare Rotationsgeschwindigkeiten in Betracht ziehen.

Indem Sie das grundlegende Prinzip der dynamischen Erwärmung verstehen, können Sie feststellen, ob ein Drehrohrofen das optimale Werkzeug ist, um Ihre spezifischen Verarbeitungsziele zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Erwärmung | Stellt sicher, dass jedes Partikel gleichmäßig der Wärme ausgesetzt wird, wodurch Hotspots und Kaltstellen für homogene Ergebnisse eliminiert werden. |

| Hohe thermische Effizienz | Die Taumelbewegung verbessert die Wärmeübertragung, reduziert den Energieverbrauch und verkürzt die Verarbeitungszeiten. |

| Verhindert Agglomeration | Ständiges Mischen hält Pulver frei fließend, verhindert Verklumpen und gewährleistet ein gleichmäßiges Endprodukt. |

| Präzise Prozesskontrolle | Einstellbare Rotationsgeschwindigkeit, Neigungswinkel und Atmosphäre für maßgeschneiderte Trocknungs- und Röstprozesse. |

| Skalierbarkeit und hoher Durchsatz | Ideal für kontinuierliche, hochvolumige Operationen mit minimaler Überwachung, wodurch die Produktionskapazität gesteigert wird. |

| Flexibilität für Materialien | Geeignet für diverse Pulver, von feinen Chemikalien bis zu Mineralerzen, mit indirekten Heizmethoden. |

Bereit, Ihre Pulververarbeitung mit einer kundenspezifischen Drehrohrofenlösung zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohöfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen. Egal, ob Sie sich auf die Erzielung einer überlegenen Produktkonsistenz, die Verbesserung der Betriebseffizienz oder die Skalierung Ihrer Prozesse konzentrieren, wir sind hier, um Ihnen zu helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihrem Labor oder Ihrer Industrieanlage zugutekommen kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile