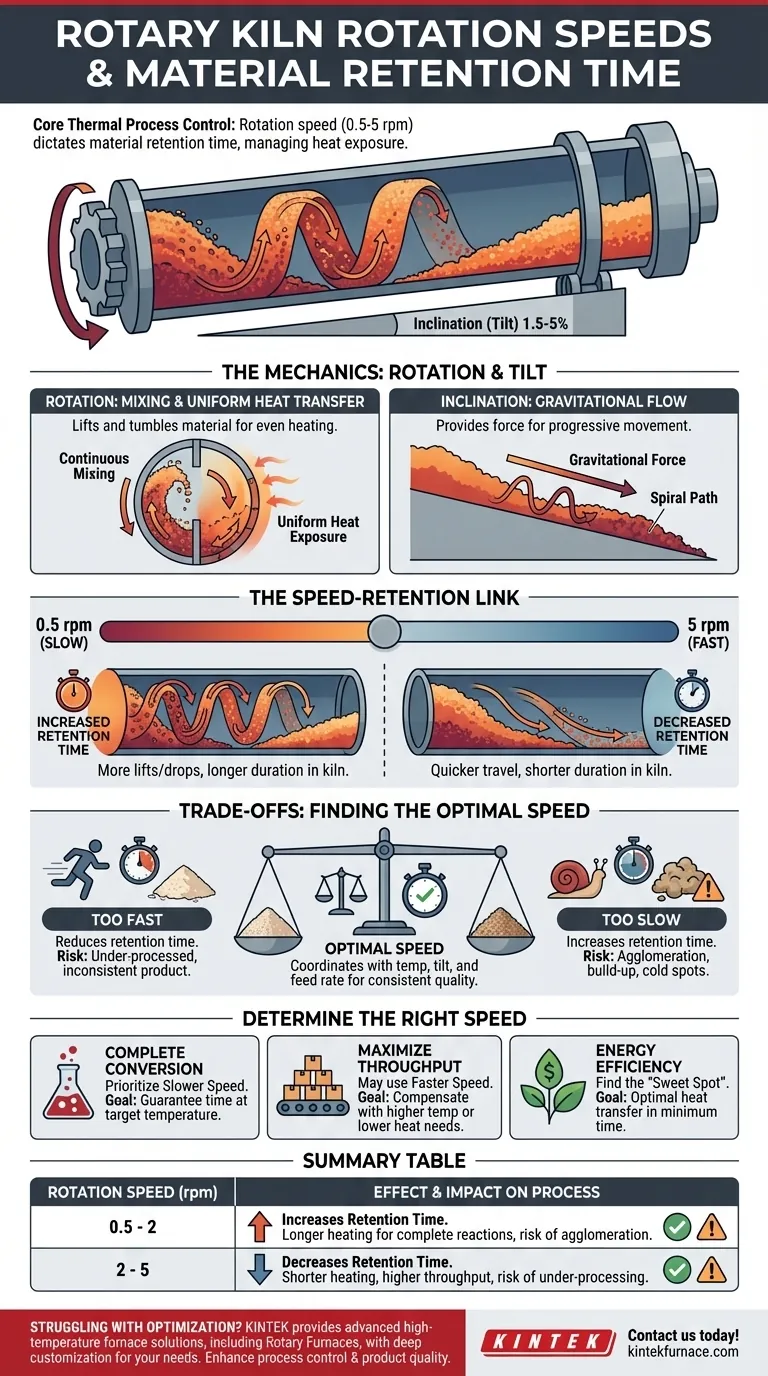

Im Kern ist die Rotationsgeschwindigkeit eines Drehrohrofens ein primärer Steuerhebel für seinen gesamten thermischen Prozess. Die Geschwindigkeiten liegen typischerweise zwischen 0,5 und 5 Umdrehungen pro Minute (U/min), und diese Rate diktiert direkt die Materialverweilzeit – die Dauer, die eine Substanz im Ofen verbringt. Eine langsamere Rotation erhöht die Verweilzeit, während eine schnellere Rotation sie verringert, wodurch die Bediener die Hitzeeinwirkung auf das Material präzise steuern können.

Die grundlegende Herausforderung beim Ofenbetrieb besteht nicht nur darin, Material zu bewegen, sondern auch seinen thermischen Weg zu steuern. Die Rotationsgeschwindigkeit ist zusammen mit der Neigung des Ofens das direkteste Werkzeug, das Sie haben, um zu steuern, wie lange das Material erhitzt wird, was der wichtigste Faktor für die Erzielung des gewünschten Endprodukts ist.

Die Mechanik des Ofenbetriebs

Ein Drehrohrofen ist so konzipiert, dass er Material durch eine beheizte Umgebung taumeln und transportieren kann. Die Rotation ist der Motor dieses Prozesses und beeinflusst direkt sowohl die Wärmeübertragung als auch die Transportgeschwindigkeit.

Die Rolle der Rotationsgeschwindigkeit

Die Hauptfunktion der Rotation besteht darin, das Material teilweise an der Innenwand des Ofens hochzuheben, wodurch es herunterrieselt oder -taumelt. Dieses kontinuierliche Mischen ist entscheidend, um alle Partikel der heißen Feuerfestauskleidung und den durch den Ofen strömenden heißen Gasen auszusetzen.

Diese Taumelbewegung sorgt für eine gleichmäßige Wärmeübertragung im gesamten Materialbett. Ohne sie würde nur die Oberflächenschicht richtig behandelt.

Der Einfluss der Neigung (Gefälle)

Drehrohröfen werden immer mit einem leichten Abwärtswinkel installiert, typischerweise zwischen 1,5 % und 5 % (ein Gefälle von 1,5 bis 5 Fuß pro 100 Fuß Länge).

Während die Rotation das Material taumeln lässt, sorgt diese Neigung für die Gravitationskraft, die erforderlich ist, um es progressiv vom Zuführende zum Austragsende zu bewegen. Die Kombination aus Rotation und Neigung erzeugt einen langsamen, vorhersehbaren Spiralweg für das Material.

Der Zusammenhang zwischen Geschwindigkeit und Verweilzeit

Die Verweilzeit ist eine direkte Folge des Zusammenspiels zwischen Rotationsgeschwindigkeit und Ofengeometrie. Eine langsamere Rotation bedeutet, dass das Material öfter angehoben und fallen gelassen wird, bevor es eine bestimmte Strecke zurücklegt, wodurch die Zeit, die es im Ofen verbringt, verlängert wird.

Umgekehrt bewegt eine schnellere Rotation das Material schneller zum Austragsende, wodurch die Verweilzeit verkürzt wird. Diese Beziehung ermöglicht es den Bedienern, den Prozess basierend auf den spezifischen thermischen Anforderungen des Materials feinabzustimmen.

Die Kompromisse verstehen: Die optimale Geschwindigkeit finden

Die Wahl der richtigen Rotationsgeschwindigkeit ist ein Balanceakt. Eine Abweichung vom optimalen Bereich in beide Richtungen führt zu erheblichen Betriebsproblemen und beeinträchtigt die Produktqualität.

Das Problem einer zu schnellen Rotation

Eine zu hohe Rotationsgeschwindigkeit ist eine häufige Ursache für schlechte Produktqualität. Sie reduziert die Materialverweilzeit drastisch.

Das Material durchläuft den Ofen zu schnell, um genügend Wärme aufzunehmen, was zu unvollständigen chemischen Reaktionen oder physikalischen Veränderungen führt. Das Endprodukt wird unterbehandelt und inkonsistent sein.

Die Gefahr einer zu langsamen Rotation

Auch wenn es den Anschein haben mag, dass eine langsamere Geschwindigkeit immer sicherer ist, ist dies nicht der Fall. Eine übermäßig langsame Rotation kann ebenso schädlich sein.

Sie kann dazu führen, dass sich Material an den Ofenwänden agglomeriert oder ansammelt, wodurch ein ungleichmäßiger Fluss und "kalte Stellen" entstehen, die vor Hitze geschützt sind. In schweren Fällen kann diese Ansammlung den Prozess vollständig stören oder sogar die Feuerfestauskleidung des Ofens beschädigen.

Abstimmung der Geschwindigkeit mit anderen Variablen

Die Rotationsgeschwindigkeit ist kein isolierter Parameter. Sie muss sorgfältig mit dem Temperaturprofil des Ofens, seinem Neigungswinkel und der Materialzufuhrrate koordiniert werden.

Das Ändern einer Variablen erfordert die Anpassung der anderen, um einen stabilen und effizienten Prozess aufrechtzuerhalten. Zum Beispiel könnte eine höhere Zufuhrrate eine etwas schnellere Rotation erforderlich machen, um eine Überladung des Ofens zu verhindern.

Wie man die richtige Rotationsgeschwindigkeit bestimmt

Die ideale Geschwindigkeit wird vollständig durch das Prozessziel und das zu behandelnde Material bestimmt. Es gibt keine einzelne "beste" Geschwindigkeit, sondern nur die richtige Geschwindigkeit für eine bestimmte Anwendung.

- Wenn Ihr Hauptaugenmerk auf einer vollständigen chemischen Umwandlung liegt: Sie werden eine langsamere, kontrolliertere Rotation priorisieren, um zu gewährleisten, dass das Material die notwendige Verweilzeit bei der Zieltemperatur erreicht.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Sie können eine schnellere Rotation verwenden, aber nur, wenn Sie dies durch Erhöhen des Temperaturprofils ausgleichen können oder wenn das Material weniger Hitzeeinwirkung benötigt.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Sie müssen den "Sweet Spot" finden, an dem die Rotationsgeschwindigkeit eine optimale Wärmeübertragung und vollständige Verarbeitung in der kürzestmöglichen Zeit gewährleistet, wodurch der Kraftstoffverbrauch pro Tonne Produkt minimiert wird.

Das Beherrschen der Beziehung zwischen Rotation, Neigung und Temperatur ist der Schlüssel zu einem konsistenten, effizienten und qualitativ hochwertigen Ofenbetrieb.

Zusammenfassungstabelle:

| Rotationsgeschwindigkeit (U/min) | Auswirkung auf die Verweilzeit | Auswirkung auf den Prozess |

|---|---|---|

| 0,5 - 2 | Erhöht | Längere Erhitzung für vollständige Reaktionen, Risiko der Agglomeration |

| 2 - 5 | Verringert | Kürzere Erhitzung, höherer Durchsatz, Risiko der Unterverarbeitung |

Haben Sie Schwierigkeiten, die Rotationsgeschwindigkeit Ihres Drehrohrofens für eine ideale Materialverweilzeit und Effizienz zu optimieren? KINTEK kann helfen! Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Drehrohröfen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch die Prozesskontrolle und Produktqualität verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Betrieb optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Was sind die Hauptkomponenten beim Bau eines Drehrohrofens? Ein Leitfaden zu den Kernsystemen

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen