Im Wesentlichen sind Drehofenretorten ideal für die gleichmäßige, kontinuierliche Wärmebehandlung kleiner, diskreter Teile oder körniger Materialien. Zu ihren Kernanwendungen gehören kritische Prozesse wie Härten, Anlassen, Glühen und Kalzinieren, bei denen die Konsistenz über ein großes Materialvolumen hinweg das primäre Ziel ist.

Der wahre Wert eines Drehofens liegt in seiner Fähigkeit, eine versiegelte, kontrollierte Atmosphäre mit kontinuierlichem, sanftem Taumeln zu kombinieren. Diese einzigartige Kombination stellt sicher, dass jedes einzelne Teil oder Partikel die gleiche Wärmebehandlung erfährt, wodurch Inkonsistenzen, die bei statischen Batch-Prozessen üblich sind, vermieden werden.

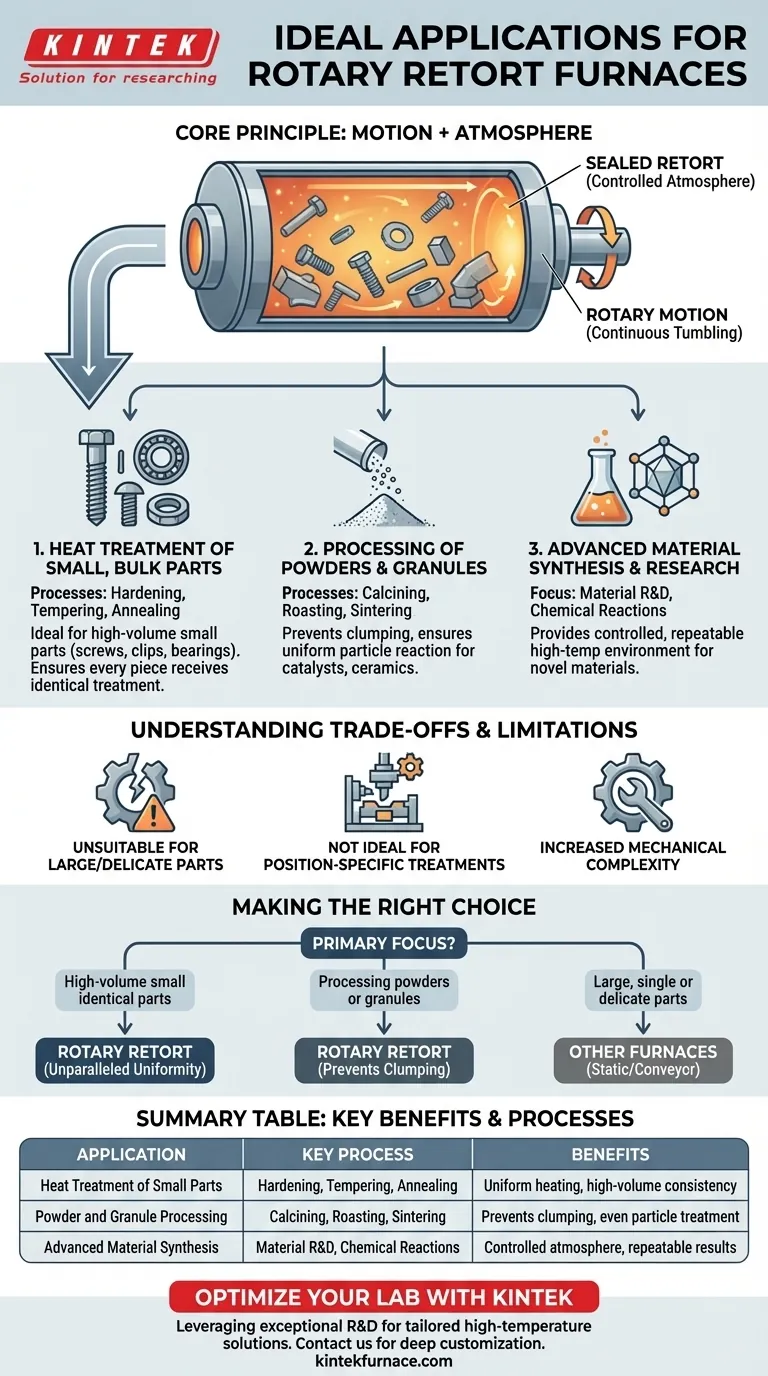

Das Kernprinzip: Bewegung und Atmosphäre kombinieren

Um die idealen Anwendungen für einen Drehofen zu verstehen, müssen Sie zuerst seine zwei bestimmenden Merkmale erfassen: die versiegelte Retorte und die drehende Bewegung. Es ist die Synergie dieser beiden Elemente, die seine Fähigkeiten freisetzt.

Wie die Drehbewegung Gleichmäßigkeit gewährleistet

Die zylindrische Retorte des Ofens dreht sich langsam, wodurch die darin befindlichen Teile oder Materialien sanft taumeln.

Diese kontinuierliche Bewegung setzt alle Oberflächen jedes Teils der Wärmequelle und der kontrollierten Atmosphäre gleichmäßig aus. Sie verhindert, dass Teile in der Mitte einer Charge durch die äußeren isoliert werden, ein häufiges Problem bei statischen Öfen.

Die Rolle der versiegelten Retorte

Die „Retorte“ ist ein hochtemperaturbeständiges Legierungsrohr oder eine Kammer, die von der Außenumgebung abgedichtet ist.

Diese Abdichtung ermöglicht eine präzise Steuerung der inneren Atmosphäre. Sie können Inertgase einführen, um Oxidation zu verhindern, oder reaktive Gase, um spezifische Veränderungen der Oberflächenchemie hervorzurufen, wie beim Aufkohlen oder Nitrieren.

Übersicht über die wichtigsten industriellen Anwendungen

Die Kombination aus gleichmäßiger Erwärmung und Atmosphärenkontrolle macht den Drehofen zu einem Spezialisten für verschiedene Schlüsselprozesse in der Industrie.

Wärmebehandlung von kleinen Schüttgütern

Dies ist die häufigste Anwendung. Prozesse wie Härten, Anlassen und Glühen erfordern eine präzise Temperaturkontrolle, um die gewünschten metallurgischen Eigenschaften zu erzielen.

Drehöfen sind perfekt für große Stückzahlen wie Verbindungselemente, Lager, Clips und Munitionshülsen. Die Taumelbewegung sorgt dafür, dass jedes einzelne Teil genau die gleiche Härte und Mikrostruktur erreicht.

Verarbeitung von Pulvern und Granulaten

Beim Erhitzen von Pulvern oder körnigen Materialien sind Verklumpungen und ungleichmäßige Reaktionen große Bedenken.

Der Drehofen zeichnet sich durch Prozesse wie Kalzinieren, Rösten und Sintern von Keramik- oder Metallpulvern aus. Das sanfte Taumeln verhindert Agglomeration und garantiert, dass jedes Partikel gleichmäßig verarbeitet wird, was bei der Katalysatorproduktion und der Herstellung von Materialien wie Aluminiumoxid- oder Eisenerzpellets entscheidend ist.

Fortschrittliche Materialsynthese und Forschung

In Forschung und Entwicklung erfordert die Herstellung neuartiger Materialien oft hohe Temperaturen und sehr spezifische atmosphärische Bedingungen.

Drehofenretorten bieten die kontrollierte, wiederholbare Umgebung, die für die Materialsynthese, Hochtemperatur-Chemiereaktionsexperimente und die Entwicklung fortschrittlicher Verbundwerkstoffe und Legierungen erforderlich ist.

Die Kompromisse verstehen

Obwohl hochwirksam, ist ein Drehofen keine Universallösung. Sein spezifisches Design schafft klare Grenzen.

Ungeeignet für große oder empfindliche Teile

Die Taumelbewegung, die für Gleichmäßigkeit sorgt, kann auch Schäden verursachen. Große, schwere Teile würden die Retorte beschädigen, während empfindliche Komponenten mit feinen Merkmalen während der Bearbeitung zerbrechen oder sich verheddern könnten.

Nicht ideal für positionsspezifische Behandlungen

Prozesse, bei denen ein Teil in einer bestimmten Ausrichtung gehalten werden muss, wie z.B. das Ofenlöten einer komplexen Baugruppe, sind nicht mit einer Drehofenretorte kompatibel. Diese Anwendungen erfordern einen statischen Ofen.

Erhöhte mechanische Komplexität

Der Drehmechanismus, einschließlich des Antriebssystems und der Dichtungen, erhöht die mechanische Komplexität im Vergleich zu einem einfachen Kastenofen. Dies kann zu höheren Anschaffungskosten und anspruchsvolleren Wartungsplänen führen.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie hängt von der Art Ihrer Teile und Ihrem primären Verarbeitungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Großserienwärmebehandlung kleiner, identischer Teile (wie Schrauben oder Lager) liegt: Die Drehofenretorte ist aufgrund ihrer unübertroffenen Gleichmäßigkeit und Effizienz wahrscheinlich die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern oder körnigen Materialien (wie Katalysatoren oder Erzen) liegt: Die sanfte Taumelbewegung macht diesen Ofen überlegen, um Verklumpungen zu verhindern und konsistente chemische Reaktionen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Behandlung großer, einzelner Komponenten oder extrem empfindlicher Teile liegt: Sie sollten andere Optionen wie statische Chargen- oder Durchlauföfen in Betracht ziehen, da die Taumelbewegung ungeeignet ist.

Das Verständnis dieses Kernprinzips der bewegungsgesteuerten Gleichmäßigkeit ist der Schlüssel zur Nutzung der richtigen Ofentechnologie für Ihre spezifischen Materialverarbeitungsziele.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Vorteile |

|---|---|---|

| Wärmebehandlung kleiner Teile | Härten, Anlassen, Glühen | Gleichmäßige Erwärmung, hohe Volumenkonsistenz |

| Pulver- und Granulatverarbeitung | Kalzinieren, Rösten, Sintern | Verhindert Verklumpen, gleichmäßige Partikelbehandlung |

| Fortschrittliche Materialsynthese | Material-F&E, Chemische Reaktionen | Kontrollierte Atmosphäre, wiederholbare Ergebnisse |

Optimieren Sie die Wärmebehandlungsprozesse Ihres Labors mit den fortschrittlichen Drehofenretorten von KINTEK! Durch hervorragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen, darunter Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und steigert Effizienz und Konsistenz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialverarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate