Drehöfen eignen sich besonders gut zum Schmelzen von Aluminium und zum Recycling von Schrott, da ihr rotierendes Design eine überragende thermische Effizienz erzeugt und die Metallrückgewinnung maximiert. Diese konstante Taumelbewegung sorgt dafür, dass die gesamte Aluminiumladung gleichmäßig erhitzt wird, während sie kontinuierlich mit Salzflussmittel vermischt wird – ein Prozess, der Verunreinigungen und Oxide, die in Schrottmaterialien häufig vorkommen, effizient entfernt.

Während andere Öfen Aluminium schmelzen können, ist die Fähigkeit des Drehofens, die Charge ständig zu rühren, außergewöhnlich effektiv bei der Maximierung der Menge an verwertbarem Metall, das aus vielfältigen und oft kontaminierten Schrottquellen zurückgewonnen wird.

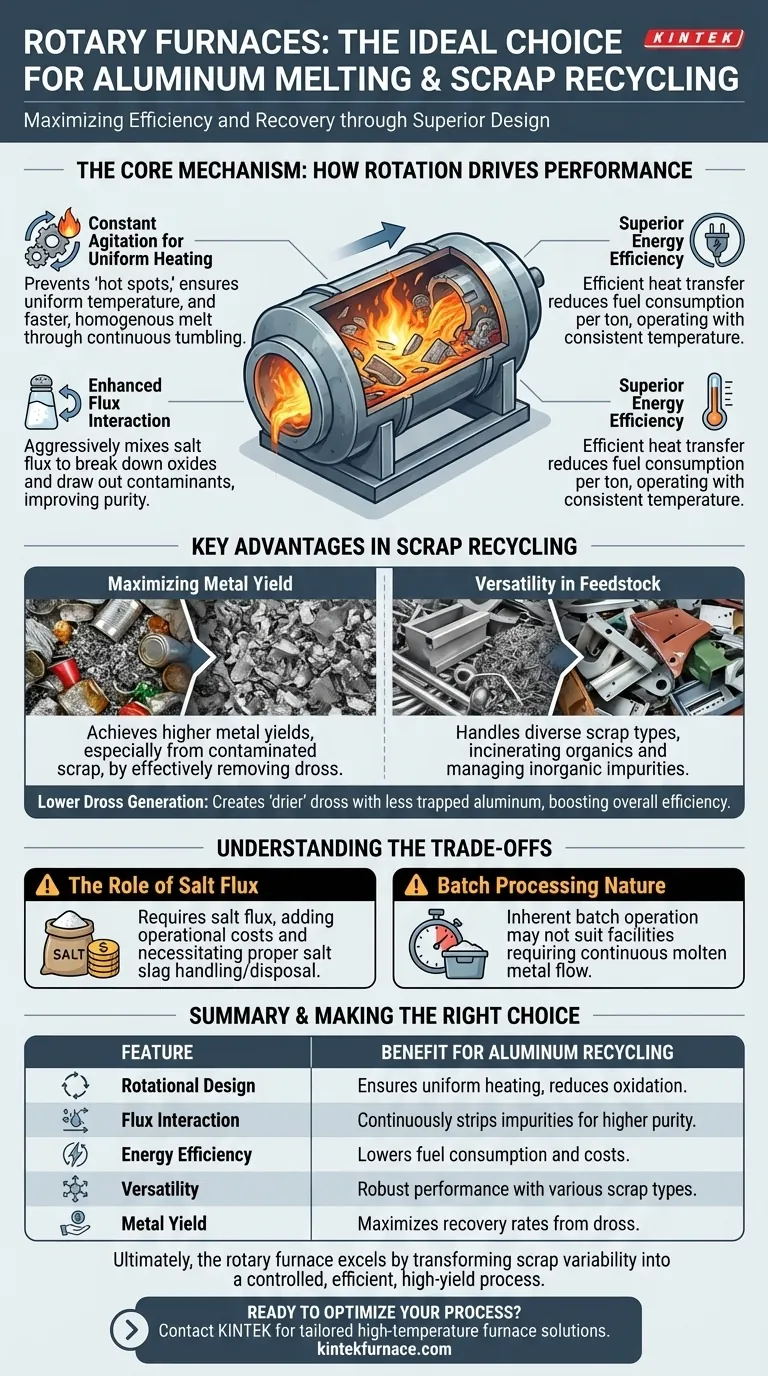

Der Kernmechanismus: Wie Rotation die Leistung antreibt

Das entscheidende Merkmal eines Drehofens ist seine zylindrische Trommel, die sich um ihre horizontale Achse dreht oder kippt. Diese einfache mechanische Aktion ist die Quelle seiner primären Vorteile beim Aluminiumrecycling.

Konstantes Rühren für gleichmäßige Erwärmung

Die Rotation des Ofens wälzt den festen Aluminiumschrott kontinuierlich um. Dies verhindert die Bildung von „Hot Spots“ auf der Metalloberfläche, die zu übermäßiger Oxidation und Metallverlust führen können.

Durch die ständige Bewegung des Materials wird die Wärme nicht nur durch Strahlung vom Brenner, sondern auch durch direkte Leitung übertragen, wenn die heiße Auskleidung mit der Charge in Kontakt kommt. Dies führt zu einem schnelleren, homogeneren Schmelzvorgang.

Verbesserte Flussmittelinteraktion

Beim Aluminiumrecycling wird eine Schicht Salzflussmittel verwendet, um das Metall vor Oxidation zu schützen und Verunreinigungen zu absorbieren. Die Taumelbewegung eines Drehofens vermischt das geschmolzene Aluminium ständig mit diesem Flussmittel.

Diese kontinuierliche Waschwirkung ist entscheidend. Sie löst aggressiv die zähen Oxidschichten auf den Schrottteilen, ermöglicht deren Koaleszenz in die Schmelze und zieht Verunreinigungen effizient aus dem Schmelzbad.

Überragende Energieeffizienz

Da die Wärme so effektiv durch die gesamte Charge übertragen wird, wird weniger Energie verschwendet. Das konsistente Temperaturprofil bedeutet, dass der Brenner effizienter arbeiten kann, wodurch der Gesamtbrennstoffverbrauch pro Tonne Aluminium im Vergleich zu vielen statischen Ofenkonstruktionen reduziert wird.

Hauptvorteile beim Schrottrecycling

Obwohl er zum Schmelzen von Primäraluminium wirksam ist, zeichnet sich der Drehrohrofen beim Verarbeiten von Schrott, der oft unterschiedlich, kontaminiert und schwer zu handhaben ist, wirklich aus.

Maximierung der Metallausbeute

Das primäre Ziel des Recyclings ist die Rückgewinnung von so viel Metall wie möglich. Die effiziente Flussmittelwirkung des Drehofens ist entscheidend für die Erzielung hoher Metallausbeuten, die oft die traditioneller stationärer Öfen übertreffen.

Durch die effektive Entfernung nichtmetallischer Komponenten und Oxide (Dross) bleibt mehr reines Aluminium zum Abgießen übrig. Dies ist besonders wertvoll bei der Verarbeitung von Materialien mit hohem Oberflächen-Volumen-Verhältnis, wie Spänen oder gebrauchten Getränkedosen (UBCs).

Vielseitigkeit der Einsatzmaterialien

Drehöfen sind robust und können eine Vielzahl von Aluminiumschrottarten verarbeiten. Dazu gehören alle Arten von sauberem Industrieschrott bis hin zu Post-Consumer-Schrott, der mit Farbe, Kunststoffen, Ölen und anderen Rückständen kontaminiert sein kann.

Die kontrollierte Verbrennungsumgebung hilft bei der Verbrennung organischer Verunreinigungen, während der Flussmittelprozess die anorganischen Verunreinigungen behandelt.

Geringere Schlackenbildung

Schlacke ist eine Mischung aus Aluminiumoxid und eingeschlossenem metallischem Aluminium, die sich auf der Oberfläche der Schmelze bildet. Da der Drehofen eine kontrolliertere Schmelze mit weniger direkter Exposition gegenüber der offenen Luft bietet, begrenzt er die Bildung überschüssiger Oxide.

Die resultierende Schlacke ist auch „trockener“, was bedeutet, dass sie deutlich weniger eingeschlossenes, rückgewinnbares Aluminium enthält, was die Gesamteffizienz des Recyclingprozesses weiter verbessert.

Verständnis der Kompromisse

Keine Technologie ist ohne Kompromisse. Das Verständnis der Grenzen von Drehöfen ist entscheidend für eine fundierte Entscheidung.

Die Rolle des Salzflussmittels

Die Effizienz eines Drehofens hängt stark von der Verwendung von Salzflussmittel ab. Dies erhöht die Betriebskosten.

Darüber hinaus enthält das resultierende Nebenprodukt, bekannt als Salzkuchen oder Salzschlacke, Salz, Oxide und einige Restmetalle. Es muss ordnungsgemäß behandelt und entweder zur weiteren Verarbeitung geschickt oder auf konforme Weise entsorgt werden, was sowohl wirtschaftliche als auch ökologische Auswirkungen hat.

Batch-Verarbeitungscharakter

Drehöfen sind von Natur aus Batch-Betriebssysteme. Der Ofen wird beladen, die Schmelze erfolgt, das Metall wird abgegossen und die Schlacke wird entfernt, bevor der nächste Zyklus beginnen kann.

Dies kann ein Nachteil für Anlagen sein, die einen kontinuierlichen, ununterbrochenen Fluss von geschmolzenem Metall benötigen, wo ein großer Flammofen möglicherweise besser geeignet wäre.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl der richtigen Ofentechnologie hängt ausschließlich von Ihren spezifischen Einsatzmaterialien und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute aus minderwertigem, kontaminiertem Schrott liegt: Der Drehofen ist die überlegene Wahl aufgrund seiner unübertroffenen Fähigkeit, Verunreinigungen zu handhaben und Metall zurückzugewinnen.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von sauberem, gleichmäßigem Schrott oder Primärbarren liegt: Ein einfacherer und möglicherweise kostengünstigerer Flammofen oder Induktionsofen könnte einen unkomplizierteren Betrieb ermöglichen.

- Wenn Ihr Betrieb eine sehr große, kontinuierliche Versorgung mit geschmolzenem Metall erfordert: Möglicherweise müssen Sie den Batch-Output mehrerer Drehöfen mit einem groß angelegten kontinuierlichen Schmelzsystem vergleichen.

Letztendlich zeichnet sich der Drehofen dadurch aus, dass er die Herausforderung der Variabilität von Aluminiumschrott in einen kontrollierten, effizienten und ertragsreichen Recyclingprozess umwandelt.

Zusammenfassungstabelle:

| Merkmal | Vorteil für das Aluminiumrecycling |

|---|---|

| Rotationsdesign | Gewährleistet gleichmäßige Erwärmung und konstante Rührung, reduziert Hot Spots und Oxidation. |

| Flussmittelinteraktion | Kontinuierliche Vermischung von Salzflussmittel zur Entfernung von Verunreinigungen, Verbesserung der Metallreinheit und -rückgewinnung. |

| Energieeffizienz | Senkt den Kraftstoffverbrauch durch effektive Wärmeübertragung und konsistente Temperaturregelung. |

| Vielseitigkeit | Verarbeitet verschiedene Schrottarten, einschließlich kontaminierter Materialien, mit robuster Leistung. |

| Metallausbeute | Maximiert die Rückgewinnungsraten durch effizientes Entfernen von Schlacke und nichtmetallischen Komponenten. |

Bereit, Ihren Aluminiumrecyclingprozess zu optimieren? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eine eigene Fertigung, um verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unser Produktsortiment, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie kontaminierten Schrott verarbeiten oder eine hohe Ausbeute beim Schmelzen benötigen, unsere Drehöfen können Ihre Effizienz und Metallrückgewinnung steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre spezifischen Bedürfnisse maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen