Inline-PECVD-Anlagen (Plasma Enhanced Chemical Vapor Deposition) werden hauptsächlich in der Solarzellenfertigung eingesetzt, um kritische Dünnschichtschichten abzuscheiden, die die Siliziumoberfläche passivieren und die Lichtreflexion minimieren. Insbesondere werden mit diesen Anlagen Siliziumnitrid (SiNx)- und Aluminiumoxid (AlOx)-Schichten sowie dotiertes amorphes Silizium (a-Si:H) für fortschrittliche Kontaktstrukturen aufgebracht, um eine hohe Effizienz in der Massenproduktion zu gewährleisten.

Kernbotschaft Inline-PECVD ist der Industriestandard für die Abscheidung multifunktionaler Schichten, die die Solarzelle gleichzeitig elektrisch (Passivierung) und optisch (Antireflexion) schützen. Die Fähigkeit, chemische Reaktionen durch Plasma statt durch thermische Wärme zu initiieren, ermöglicht die Abscheidung dichter Filme, ohne temperaturempfindliche Siliziumwafer zu beschädigen.

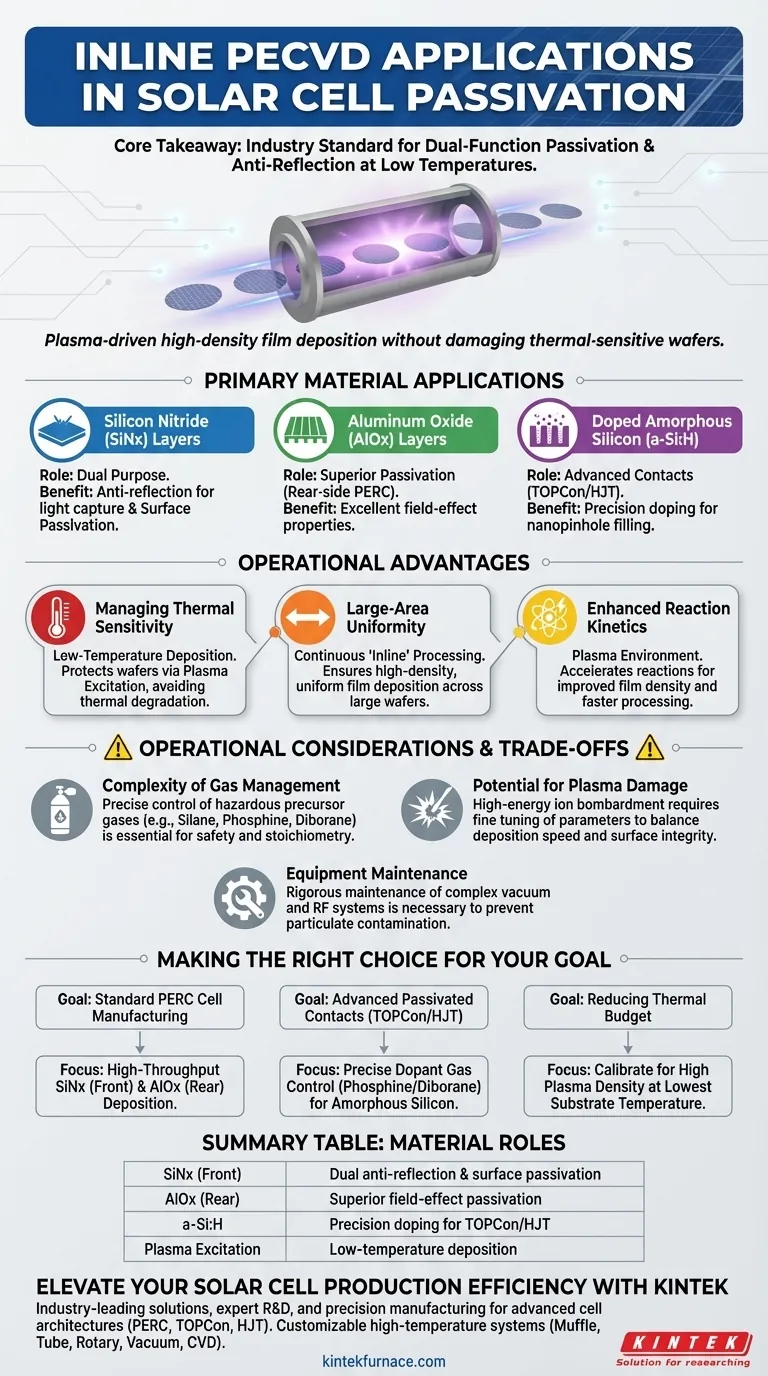

Hauptmaterialanwendungen in der Passivierung

Die Hauptfunktion von Inline-PECVD in der Solarproduktion ist die Abscheidung spezifischer Materialien, die die Elektronenrekombination auf der Siliziumoberfläche reduzieren.

Siliziumnitrid (SiNx)-Schichten

Dies ist die häufigste Anwendung in der Industrie. SiNx dient einem doppelten Zweck: Es fungiert als Antireflexionsbeschichtung, um mehr Licht einzufangen, und bietet eine hervorragende Oberflächenpassivierung, um elektrische Ladung zu erhalten.

Aluminiumoxid (AlOx)-Schichten

Inline-PECVD wird auch zur Abscheidung von Aluminiumoxid verwendet. Dieses Material bietet eine überlegene Passivierung, insbesondere für die Rückseite moderner Solarzellen (wie PERC-Zellen), aufgrund seiner Feldpassivierungseigenschaften.

Dotiertes amorphes Silizium (a-Si:H)

Für fortschrittliche Zellarchitekturen scheiden PECVD-Systeme dotiertes amorphes Silizium auf dielektrischen Schichten ab. Durch die Steuerung von Gasen wie Phosphin oder Diboran stellt das System sicher, dass das Material Nanopinhole-Templates füllt und effektive passivierte Kontakte erzeugt.

Die operativen Vorteile von Inline-PECVD

Das Verständnis, warum diese spezielle Ausrüstung gegenüber anderen Abscheideverfahren eingesetzt wird, offenbart den "tiefen Bedarf" an Effizienz und Qualität in der Solarzellenfertigung.

Management thermischer Empfindlichkeit

Die Standard-CVD (Chemical Vapor Deposition) erfordert oft hohe Temperaturen, die Solarwafer schädigen können. PECVD nutzt Plasmaanregung zur Initiierung chemischer Reaktionen, was die Abscheidung hochwertiger Filme bei deutlich niedrigeren Temperaturen ermöglicht.

Großflächige Gleichmäßigkeit

Der "Inline"-Aspekt der Ausrüstung ermöglicht die kontinuierliche Verarbeitung großer Flächen. Dieses System erreicht eine hochdichte Dünnschichtabscheidung, die über den gesamten Wafer gleichmäßig ist, was für die Aufrechterhaltung einer konstanten Modulleistung entscheidend ist.

Verbesserte Reaktionskinetik

Die Plasmaumgebung erzeugt essentielle Elektronen, Ionen und neutrale Radikale. Dies beschleunigt die Reaktionskinetik, was zu einer verbesserten Filmdichte und schnelleren Verarbeitungszeiten im Vergleich zu Nicht-Plasma-Verfahren führt.

Betriebliche Überlegungen und Kompromisse

Obwohl Inline-PECVD sehr effektiv ist, bringt es spezifische Komplexitäten mit sich, die Hersteller bewältigen müssen.

Komplexität des Gasmanagements

Der Prozess basiert auf präzisen Strömen von reaktiven und oft gefährlichen Vorläufergasen wie Silan, Phosphin und Diboran. Sichere Handhabung und präzise Massendurchflussregelung sind nicht verhandelbare Anforderungen für die Anlagensicherheit und die Filmstöchiometrie.

Potenzial für Plasmaschäden

Obwohl Plasma die Niedertemperaturverarbeitung ermöglicht, kann der energiereiche Ionenbeschuss unbeabsichtigt die Siliziumgitteroberfläche beschädigen. Die Prozessparameter müssen fein abgestimmt werden, um die Abscheidungsgeschwindigkeit mit der Oberflächenintegrität in Einklang zu bringen.

Wartung der Ausrüstung

Inline-Vakuumsysteme mit HF-Stromquellen sind komplex. Sie erfordern strenge Wartungspläne, um Partikelkontaminationen zu verhindern, die Leckströme oder Defekte in den Passivierungsschichten verursachen können.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Konfiguration der PECVD-Ausrüstung hängt stark von der Zellarchitektur ab, die Sie herstellen.

- Wenn Ihr Hauptaugenmerk auf der Standard-PERC-Zellenfertigung liegt: Priorisieren Sie Ausrüstung, die für die Hochdurchsatzabscheidung von Siliziumnitrid (Vorderseite) und Aluminiumoxid (Rückseite) optimiert ist.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen passivierten Kontakten (TOPCon/HJT) liegt: Wählen Sie Systeme mit präziser Dotiergassteuerung (Phosphin/Diboran), die Nanopinhole-Strukturen mit amorphem Silizium füllen können.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des thermischen Budgets liegt: Stellen Sie sicher, dass das PECVD-System für eine hohe Plasmadichte kalibriert ist, um die Filmqualität bei der niedrigstmöglichen Substrattemperatur zu maximieren.

Inline-PECVD ist nicht nur ein Beschichtungswerkzeug; es ist der entscheidende Schritt, der einen rohen Siliziumwafer in ein hocheffizientes Energieerntungsgerät verwandelt.

Zusammenfassungstabelle:

| Material | Anwendungsrolle | Hauptvorteil |

|---|---|---|

| Siliziumnitrid (SiNx) | Beschichtung der Vorderseite | Doppelte Antireflexion & Oberflächenpassivierung |

| Aluminiumoxid (AlOx) | Rückseite (PERC) | Überlegene Feldpassivierung |

| Amorphes Silizium | Fortschrittliche Kontakte | Präzisionsdotierung für TOPCon/HJT-Strukturen |

| Plasmaanregung | Prozesskontrolle | Niedertemperaturabscheidung zum Schutz von Wafern |

Steigern Sie die Effizienz Ihrer Solarzellenproduktion

Der Übergang zu fortschrittlichen Zellarchitekturen wie PERC, TOPCon oder HJT erfordert höchste Standards bei der Dünnschichtabscheidung. KINTEK bietet branchenführende Lösungen, die durch Experten-F&E und Präzisionsfertigung unterstützt werden.

Unsere umfangreiche Palette an Labor- und industriellen Hochtemperatursystemen – einschließlich Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systemen – ist vollständig anpassbar, um Ihre einzigartigen Passivierungs- und thermischen Verarbeitungsanforderungen zu erfüllen.

Bereit, Ihren Solarfertigungsdurchsatz zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um zu besprechen, wie unsere maßgeschneiderten Ofen- und Abscheidelösungen Ihre Materialleistung verbessern können.

Visuelle Anleitung

Referenzen

- Pradeep Padhamnath, Armin G. Aberle. Investigation of Contact Properties and Device Performance for Bifacial Double-Side Textured Silicon Solar Cells With Polysilicon Based Passivating Contacts. DOI: 10.52825/siliconpv.v2i.1295

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die Hauptmerkmale von PECVD-Anlagen? Ermöglichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist PECVD in einer Solarzelle? Erschließen Sie höhere Effizienz mit Niedertemperatur-Filmbeschichtung

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was sind die Hauptvorteile von PECVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung mit hoher Geschwindigkeit

- Welche Plasmaquelle wird in PE-CVD-Rohröfen verwendet? Niedertemperatur-Abscheidung von hoher Qualität freischalten

- Warum wird induktiv gekoppeltes Plasma für bestimmte PECVD-Anwendungen bevorzugt? Erreichen Sie hochreine, schädigungsarme Dünnschichten

- Wie schneidet PECVD im Vergleich zu traditionellem CVD ab? Erschließen Sie die Abscheidung bei niedrigen Temperaturen für empfindliche Substrate

- Was ist Stufenbedeckung (Step Coverage) in PECVD und warum ist sie wichtig? Gewährleisten Sie eine gleichmäßige Dünnschichtabscheidung für Zuverlässigkeit