Im Kern wird induktiv gekoppeltes Plasma (ICP) oft für die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) in Anwendungen bevorzugt, die eine außergewöhnliche Schichtreinheit und minimale Substratschädigung erfordern. Diese Präferenz rührt von seinem einzigartigen Design her, bei dem das Plasma durch externe Spulen erzeugt wird, wodurch die Elektrodenerosion und -kontamination verhindert wird, die bei anderen Plasmaquellendesigns auftreten können.

Die grundlegende Wahl zwischen Plasmaquellen in PECVD hängt nicht davon ab, welche universell "besser" ist, sondern davon, die Eigenschaften der Quelle an die spezifischen Anforderungen der Anwendung anzupassen. ICP zeichnet sich dadurch aus, dass es ein hochdichtes, energiearmes Plasma erzeugt, das physikalisch von der Hardware getrennt ist, wodurch es ideal für die schnelle, schädigungsarme Abscheidung reiner Dünnschichten ist.

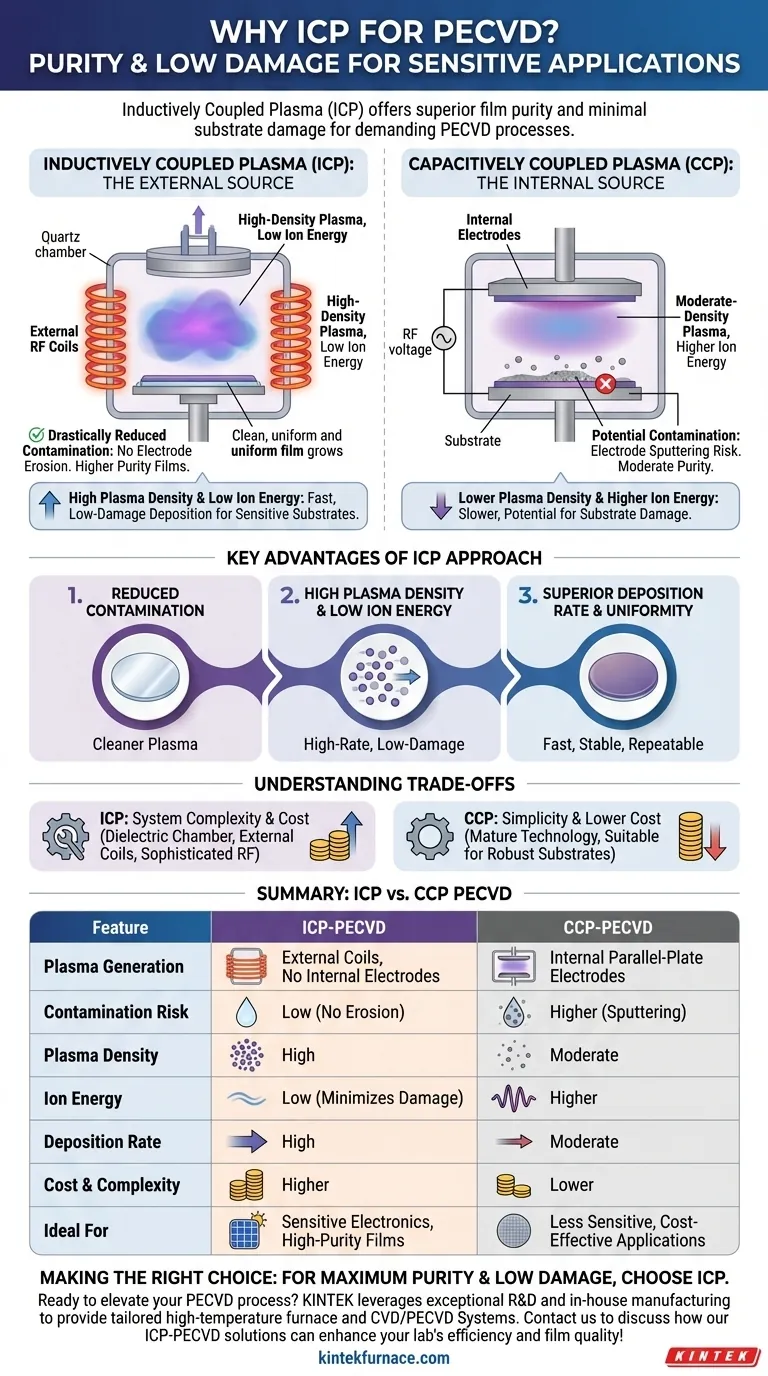

Der grundlegende Unterschied: Wie das Plasma erzeugt wird

Der Hauptunterschied zwischen einer ICP-Quelle und ihrer Hauptalternative, dem kapazitiv gekoppelten Plasma (CCP), liegt in der Platzierung der Elektroden. Diese einzige Designentscheidung hat tiefgreifende Auswirkungen auf den gesamten Abscheidungsprozess.

Induktiv gekoppeltes Plasma (ICP): Die externe Quelle

In einem ICP-System wird Hochfrequenz (RF)-Leistung an Antennenspulen angelegt, die um die Außenseite einer dielektrischen Kammerwand (z.B. Quarz) gewickelt sind.

Dies erzeugt ein zeitlich veränderliches Magnetfeld, das wiederum ein elektrisches Feld innerhalb der Kammer induziert. Dieses induzierte elektrische Feld energetisiert das Gas und ionisiert es, um ein hochdichtes Plasma ohne interne Hardware zu erzeugen.

Kapazitiv gekoppeltes Plasma (CCP): Die interne Quelle

Im Gegensatz dazu verwendet ein CCP-System ein Parallelplattenkondensatordesign. Die beiden Elektroden sind direkt im Inneren der Reaktionskammer platziert.

Das Substrat liegt oft auf der Bodenelektrode, und eine zwischen die Platten angelegte HF-Spannung zündet und hält das Plasma im Raum zwischen ihnen aufrecht. Die Elektroden stehen in direktem Kontakt mit dem reaktiven Plasma, das sie erzeugen.

Hauptvorteile des ICP-Ansatzes

Die externe Natur der ICP-Quelle führt direkt zu mehreren wichtigen Leistungsvorteilen, die sie zur überlegenen Wahl für die Herstellung empfindlicher elektronischer und optischer Geräte machen.

Drastisch reduzierte Kontamination

Da sich die ICP-Spulen außerhalb der Kammer befinden, sind sie dem reaktiven Plasma nicht ausgesetzt. Dies eliminiert das Problem der Elektrodenzerstäubung oder -erosion, bei der Atome von der Elektrode abgeschlagen und als Verunreinigungen in die wachsende Schicht eingebaut werden.

Dies führt zu einem deutlich saubereren Plasma und hochreineren Schichten, einer kritischen Anforderung für Hochleistungselektronik.

Hohe Plasmadichte bei niedriger Ionenenergie

ICP-Quellen sind außergewöhnlich effizient bei der Erzeugung einer hohen Dichte von Elektronen und reaktiven Spezies (Radikale und Ionen). Diese hohe Konzentration von Precursoren beschleunigt die chemischen Reaktionen und ermöglicht sehr hohe Abscheidungsraten.

Entscheidend ist, dass ICP diese hohe Dichte bei niedrigen Ionenbeschussenergien erreichen kann. Das bedeutet, dass die wachsende Schicht nicht durch hochenergetischen Partikelbeschuss beschädigt wird, was für die Abscheidung von Schichten auf empfindlichen Substraten wie denen in Solarzellen oder flexibler Elektronik unerlässlich ist.

Überragende Abscheidungsrate und Gleichmäßigkeit

Die Kombination aus hoher Plasmadichte und reduzierter Kontamination ermöglicht ein schnelles, stabiles und wiederholbares Schichtwachstum. ICP-Quellen können diese Leistung über große Flächen aufrechterhalten, was sie ideal für die massenproduktive Fertigung macht.

Die Kompromisse verstehen

Obwohl ICP erhebliche Vorteile bietet, ist es nicht die Standardwahl für jeden PECVD-Prozess. Das Verständnis seiner Kompromisse ist entscheidend für eine fundierte Entscheidung.

Systemkomplexität und Kosten

ICP-PECVD-Reaktoren sind im Allgemeinen mechanisch komplexer und teurer als ihre CCP-Pendants. Das Design erfordert eine dielektrische Kammer, externe HF-Spulen und oft anspruchsvollere HF-Anpassungsnetzwerke, um die Leistung effizient in das Plasma einzukoppeln.

Wann CCP die richtige Wahl ist

Für viele Anwendungen, bei denen die ultimative Schichtreinheit nicht im Vordergrund steht und das Substrat robust ist, machen die Einfachheit und geringeren Kosten eines CCP-Systems es zu einer praktischeren Wahl. CCP ist eine ausgereifte, zuverlässige Technologie, die für eine Vielzahl von Standard-Dünnschichtanwendungen bestens geeignet ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung, ICP oder eine andere Plasmaquelle zu verwenden, muss vom Endziel Ihres Abscheidungsprozesses bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Schichtreinheit und geringer Substratschädigung liegt: Wählen Sie ICP. Es ist die überlegene Technologie für die Herstellung von hocheffizienten Solarzellen, fortschrittlichen Transistoren und anderen empfindlichen Halbleiterbauelementen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für weniger empfindliche Anwendungen liegt: CCP ist oft die praktischere und wirtschaftlichere Wahl und bietet zuverlässige Leistung für eine Vielzahl von Materialien, bei denen geringfügige Verunreinigungen oder höhere Ionenenergie akzeptabel sind.

Letztendlich ist die Auswahl der richtigen Plasmaquelle eine strategische technische Entscheidung, die die strengen Leistungsanforderungen des Geräts mit den praktischen Einschränkungen von Systemkosten und -komplexität in Einklang bringt.

Zusammenfassende Tabelle:

| Merkmal | ICP-PECVD | CCP-PECVD |

|---|---|---|

| Plasmaerzeugung | Externe Spulen, keine internen Elektroden | Interne Parallelplattenelektroden |

| Kontaminationsrisiko | Niedrig (keine Elektrodenerosion) | Höher (Elektrodenzerstäubung möglich) |

| Plasmadichte | Hoch | Mäßig |

| Ionenenergie | Niedrig (minimiert Substratschäden) | Höher |

| Abscheidungsrate | Hoch | Mäßig |

| Kosten & Komplexität | Höher | Niedriger |

| Ideal für | Empfindliche Elektronik, hochreine Schichten | Weniger empfindliche, kostengünstige Anwendungen |

Bereit, Ihren PECVD-Prozess mit hochreinen, schädigungsarmen Dünnschichten zu optimieren?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, einschließlich unserer spezialisierten CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, egal ob Sie an empfindlichen Halbleiterbauelementen, Solarzellen oder anderen anspruchsvollen Anwendungen arbeiten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten ICP-PECVD-Lösungen die Effizienz Ihres Labors und die Schichtqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement