Der grundlegende Unterschied zwischen der Plasma-unterstützten Chemischen Gasphasenabscheidung (PECVD) und der traditionellen Chemischen Gasphasenabscheidung (CVD) ist die Energiequelle, die die Reaktion antreibt. Während die traditionelle CVD ausschließlich auf hohe thermische Energie (Wärme) angewiesen ist, um Vorläufergase aufzuspalten, verwendet PECVD ein elektrisches Feld, um ein Plasma zu erzeugen, wodurch der Abscheidungsprozess bei deutlich niedrigeren Temperaturen durchgeführt werden kann.

Bei der Wahl zwischen PECVD und traditionellem CVD geht es nicht darum, welche Methode universell „besser“ ist, sondern welche für Ihre spezifische Anwendung geeignet ist. Der Hauptvorteil von PECVD ist sein Betrieb bei niedrigen Temperaturen, was den Bereich der verwendbaren Substrate erweitert. Dies bringt jedoch deutliche Kompromisse bei den Filmeigenschaften und der Prozesskomplexität mit sich.

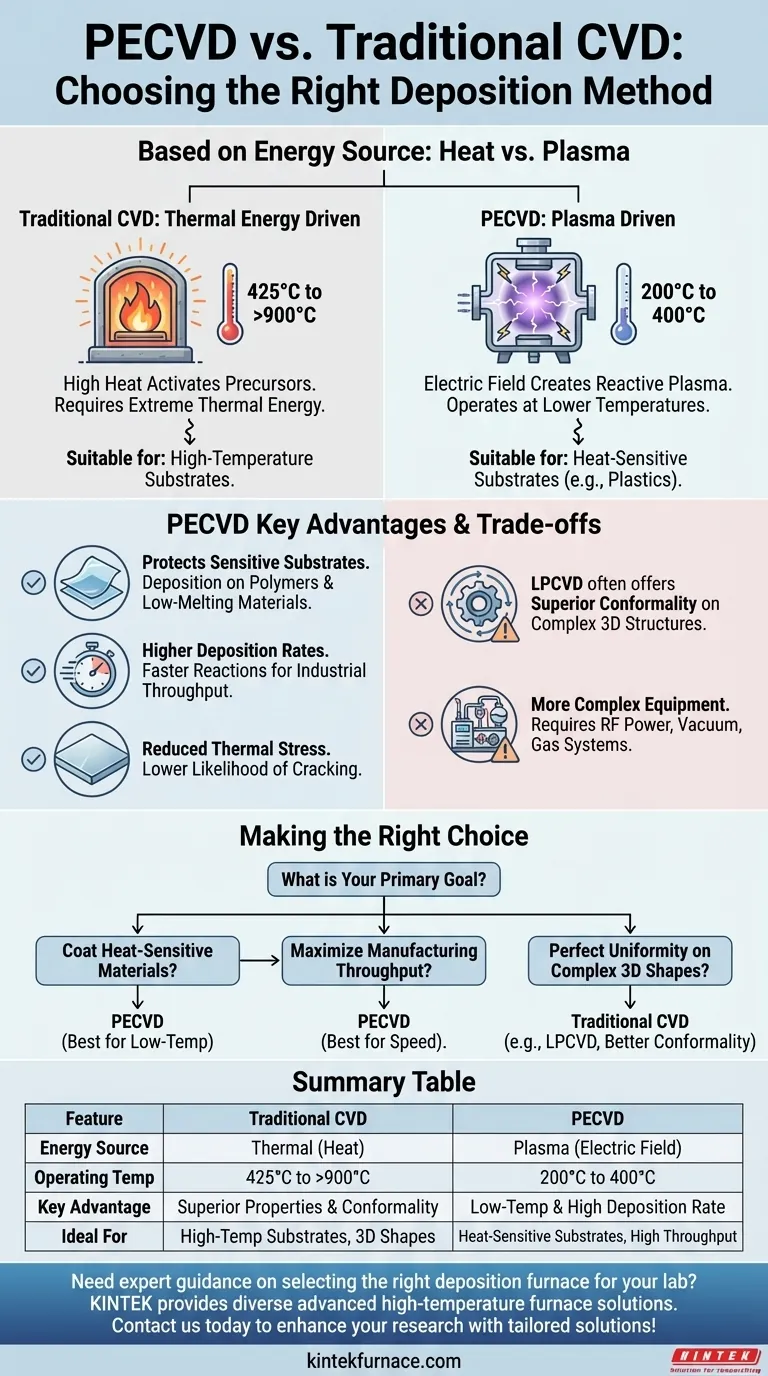

Die Kernunterscheidung: Hitze vs. Plasma

Die Energiequelle bestimmt die Betriebsbedingungen und folglich die geeigneten Anwendungen für jede Methode. Das Verständnis dieses Unterschieds ist der Schlüssel zur Auswahl des richtigen Prozesses.

Traditionelle CVD: Angetrieben durch thermische Energie

Traditionelle CVD-Verfahren, wie die Niederdruck-CVD (LPCVD), erfordern hohe Temperaturen, die typischerweise zwischen 425 °C und über 900 °C liegen.

Diese intensive Hitze liefert die notwendige Aktivierungsenergie, damit die Vorläufergase reagieren und einen festen Film auf der Oberfläche des Substrats bilden können. Die hohe Temperatur ist sowohl eine Voraussetzung als auch eine Haupteinschränkung.

PECVD: Angetrieben durch Plasma

PECVD arbeitet bei viel niedrigeren Temperaturen, normalerweise zwischen 200 °C und 400 °C.

Anstatt Wärme verwendet es ein elektrisches oder magnetisches Feld, um die Vorläufergase in ein Plasma zu versetzen – einen hochreaktiven Materiezustand, der Ionen und freie Radikale enthält. Dieses Plasma liefert die Energie für die chemische Reaktion und macht die Notwendigkeit extremer Hitze überflüssig.

Wichtigste Vorteile des PECVD-Ansatzes

Die Verwendung von Plasma anstelle von hoher Hitze verleiht PECVD mehrere deutliche betriebliche Vorteile, was es zur bevorzugten Methode für viele moderne Anwendungen macht.

Schutz von temperaturempfindlichen Substraten

Dies ist der bedeutendste Vorteil von PECVD. Die niedrige Betriebstemperatur ermöglicht die Abscheidung hochqualitativer Filme auf Materialien, die die Hitze der traditionellen CVD nicht vertragen.

Dazu gehören Substrate wie Kunststoffe, Polymere und andere Materialien mit niedrigem Schmelzpunkt, was seine Verwendung in Bereichen wie flexible Elektronik und medizinische Geräte dramatisch erweitert.

Erzielen höherer Abscheidungsraten

Die hochreaktive Natur des Plasmas führt oft zu einer schnelleren chemischen Reaktion im Vergleich zu thermisch angetriebenen Prozessen.

Dies resultiert in höheren Abscheidungsraten, was ein entscheidender Faktor für die industrielle Fertigung ist, bei der Durchsatz und Effizienz von größter Bedeutung sind.

Reduzierung von thermischem Stress und Rissbildung

Da das Substrat keinen extremen Temperaturen oder großen Temperaturschwankungen ausgesetzt wird, weisen die resultierenden Filme oft eine geringere innere Spannung auf.

Dies reduziert die Wahrscheinlichkeit von Rissbildung im Film erheblich und führt zu robusteren und zuverlässigeren Beschichtungen.

Die Kompromisse verstehen

Obwohl PECVD beeindruckende Vorteile bietet, ist es keine universelle Lösung. Eine objektive Bewertung erfordert die Anerkennung seiner Einschränkungen im Vergleich zu traditionellen Methoden wie LPCVD.

Filmeigenschaften und Konformität

Während PECVD qualitativ hochwertige Filme erzeugt, können sich ihre spezifischen Eigenschaften von denen unterscheiden, die mit Hochtemperatur-CVD hergestellt werden. Beispielsweise können Filme aus einem LPCVD-Prozess größere Flexibilität oder andere Kristallstrukturen aufweisen.

Darüber hinaus können traditionelle CVD-Methoden manchmal eine überlegene Konformität bieten, d. h. die Fähigkeit, komplexe, dreidimensionale Strukturen mit einer perfekt gleichmäßigen Dicke zu beschichten.

Komplexität der Ausrüstung

Ein PECVD-System ist von Natur aus komplexer als ein Standard-Thermo-CVD-Ofen. Es erfordert eine Vakuumkammer, ein Gaszuführungssystem und eine Hochfrequenz- (HF) Stromquelle, um das Plasma zu erzeugen und aufrechtzuerhalten.

Diese zusätzliche Komplexität kann sich in höheren anfänglichen Ausrüstungskosten und komplizierteren Wartungsanforderungen niederschlagen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte von den nicht verhandelbaren Anforderungen Ihres Projekts geleitet werden, hauptsächlich Ihrem Substratmaterial und den gewünschten Filmeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien (wie Polymere) liegt: PECVD ist aufgrund seines Niedertemperaturprozesses die klare und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Fertigungsdurchsatzes liegt: PECVD ist aufgrund seiner höheren Abscheidungsraten im Allgemeinen überlegen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung spezifischer Filmeigenschaften wie hoher Flexibilität oder perfekter Gleichmäßigkeit auf komplexen 3D-Formen liegt: Eine traditionelle CVD-Methode wie LPCVD könnte die geeignetere Technologie sein.

Letztendlich erfordert die Auswahl der richtigen Abscheidungstechnologie ein klares Verständnis der Einschränkungen Ihres Substrats und der endgültigen Eigenschaften, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Merkmal | Traditionelles CVD | PECVD |

|---|---|---|

| Energiequelle | Thermische Energie (Hitze) | Plasma (elektrisches Feld) |

| Betriebstemperatur | 425 °C bis über 900 °C | 200 °C bis 400 °C |

| Hauptvorteil | Überlegene Filmeigenschaften und Konformität | Niedertemperaturbetrieb und höhere Abscheidungsraten |

| Ideal für | Hochtemperatursubstrate, komplexe 3D-Strukturen | Hitzempfindliche Substrate (z. B. Kunststoffe), Fertigung mit hohem Durchsatz |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Abscheidungsofens für Ihr Labor? Durch die Nutzung hervorragender F&E- und eigener Fertigung bietet KINTEK vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Forschung mit maßgeschneiderten Lösungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes