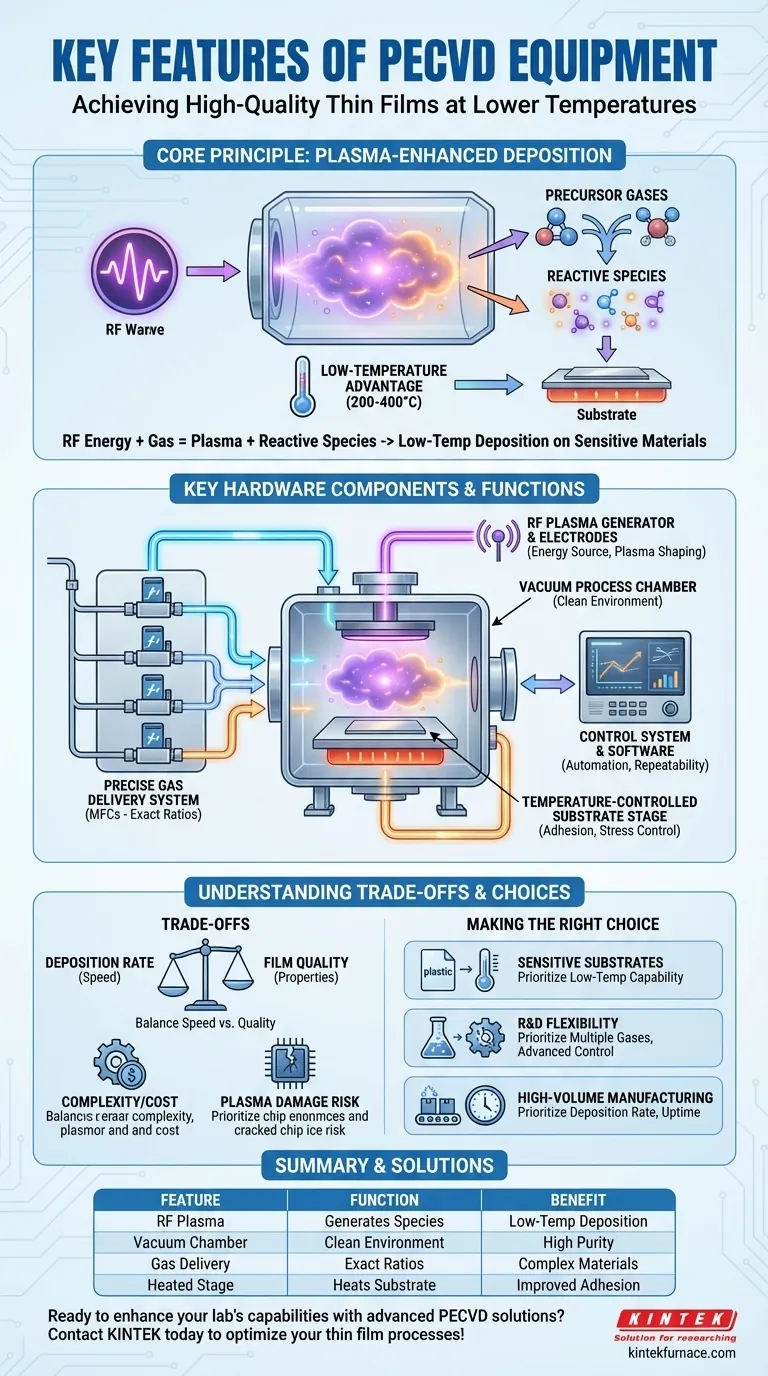

Im Kern sind die Hauptmerkmale der Anlagen zur plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) darauf ausgelegt, ein primäres Ziel zu erreichen: die Abscheidung hochwertiger Dünnschichten bei deutlich niedrigeren Temperaturen als bei herkömmlichen Methoden. Die wesentlichen Merkmale, die dies ermöglichen, sind eine Radiofrequenz-(RF-)Plasmaquelle, eine Vakuumprozesskammer, ein präzises Gaszuführungssystem und eine temperaturkontrollierte Substrataufl age. Diese Komponenten arbeiten zusammen, um Plasmaenergie anstelle von reiner Wärme zu nutzen, um die filmbildenden chemischen Reaktionen anzutreiben.

Der grundlegende Wert von PECVD liegt nicht nur in seiner Komponentenliste, sondern in seiner Fähigkeit, den Abscheidungsprozess von hohen Temperaturen zu entkoppeln. Dies ermöglicht die Erstellung langlebiger, hochleistungsfähiger Filme auf temperaturempfindlichen Materialien, die durch herkömmliche Abscheidungstechniken beschädigt oder zerstört würden.

Das Kernprinzip: Plasmaunterstützte Abscheidung

Das „PE“ in PECVD ist das bestimmende Merkmal. Das Verständnis der Funktionsweise des Plasmas ist der Schlüssel zum Verständnis des gesamten Systems und seiner Vorteile.

Was ist Plasma und warum ist es wichtig?

Ein Plasma ist ein Aggregatzustand, oft als vierter Zustand bezeichnet, bei dem ein Gas so angeregt wird, dass seine Atome in eine Mischung aus Ionen und energiereichen Elektronen zerfallen. In einem PECVD-System liefert ein Radiofrequenz-(RF-)Generator Energie an die Niederdruck-Vorläufergase in der Kammer und erzeugt so dieses Plasma.

Diese energiereichen Elektronen sind die eigentlichen Arbeitstiere des Prozesses. Sie kollidieren mit den stabilen Gasmolekülen und zerlegen sie in hochreaktive Spezies oder Radikale.

Der Vorteil niedriger Temperaturen

Die herkömmliche chemische Gasphasenabscheidung (CVD) stützt sich ausschließlich auf hohe thermische Energie (oft >600°C), um Vorläufergase aufzuspalten und Reaktionen auf der Substratoberfläche einzuleiten.

PECVD ersetzt den größten Teil dieser thermischen Energie durch Energie aus dem Plasma. Da die reaktiven Spezies bereits im Plasma erzeugt werden, muss das Substrat nur moderat erwärmt werden (typischerweise 200-400°C), um eine gute Filmadhäsion und -qualität zu fördern. Dies macht es ideal für die Beschichtung von Kunststoffen, Polymeren und komplexen mikroelektronischen Bauteilen.

Wichtige Hardwarekomponenten und ihre Funktion

Ein PECVD-System ist eine integrierte Reihe von Untersystemen, die jeweils eine entscheidende Rolle bei der Steuerung der Abscheidungsumgebung und der resultierenden Filmeigenschaften spielen.

Die Prozesskammer und das Vakuumsystem

Dies ist das versiegelte Gehäuse, in dem die Abscheidung stattfindet. Es ist an ein leistungsstarkes Vakuumsystem angeschlossen, das in der Lage ist, die Kammer auf einen sehr niedrigen Basisdruck abzupumpen. Dies gewährleistet eine saubere, kontrollierte Umgebung, frei von Kontaminationen.

Der RF-Plasmagenerator und die Elektroden

Dies ist der Motor des PECVD-Prozesses. Er besteht aus einem RF-Netzteil und einem Anpassungsnetzwerk, das Energie in die Kammer leitet, typischerweise über ein Paar Elektroden. Eine Elektrode hält das Substrat, während die andere hilft, das Plasma zu erzeugen und zu formen. Die Kontrolle über die RF-Leistung ist ein Haupthebel zur Beeinflussung der Filmeigenschaften.

Das Gaszuführungssystem

Dieses System führt dem Reaktor präzise Mengen verschiedener Vorläufergase zu. Moderne Systeme verwenden Massendurchflussregler (MFCs), um exakte, wiederholbare Gasverhältnisse zu garantieren. Die Möglichkeit, mehrere Gase zu mischen, ist entscheidend für die Abscheidung komplexer Materialien wie Siliziumnitrid oder Siliziumoxynitrid.

Die Substrataufl age und Heizung

Dies ist die Plattform, auf der das zu beschichtende Objekt (das Substrat) platziert wird. Es wird fast immer beheizt, um der Oberfläche etwas thermische Energie zuzuführen. Eine präzise Temperaturkontrolle ist entscheidend für die Steuerung von Filmspannung, Haftung und Dichte.

Das Steuerungssystem und die Software

Moderne PECVD-Anlagen werden durch integrierte Software verwaltet, oft über eine Touchscreen-Oberfläche. Dieses „Gehirn“ des Betriebs ermöglicht es dem Bediener, komplexe Rezepte zu erstellen und auszuführen, die Änderungen von Gasfluss, Druck, Temperatur und RF-Leistung im Laufe der Zeit automatisieren.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es nicht ohne Komplexitäten. Die objektive Bewertung seiner Kompromisse ist entscheidend für eine fundierte Entscheidung.

Filmeigenschaften vs. Abscheidungsrate

Oft besteht ein Kompromiss zwischen Abscheidungsgeschwindigkeit und Filmqualität. Die Erhöhung der RF-Leistung und des Gasflusses kann Filme schneller abscheiden, kann aber auch zu höheren inneren Spannungen führen oder unerwünschte Elemente (wie Wasserstoff) einbauen, wodurch sich die optischen oder elektrischen Eigenschaften des Films ändern.

Komplexität und Kosten

Ein PECVD-System ist von Natur aus komplexer als ein einfacher thermischer CVD-Ofen oder einige Systeme der physikalischen Gasphasenabscheidung (PVD). Die Einbeziehung eines HF-Generators, eines Anpassungsnetzwerks und fortschrittlicher Vakuumsteuerungen erhöht die Anschaffungskosten und die Wartungsanforderungen.

Potenzial für Plasmainduzierte Schäden

Die energiereichen Ionen im Plasma können die Substratoberfläche bombardieren. Dies kann zwar zur Erzeugung dichter Filme nützlich sein, kann aber auch empfindliche elektronische Bauteilschichten beschädigen. Die Feinabstimmung der Plasma-Bedingungen ist der Schlüssel zur Minderung dieses Risikos.

Die richtige Wahl für Ihr Ziel treffen

Die wichtigsten Merkmale eines PECVD-Systems hängen vollständig von Ihrer spezifischen Anwendung und Ihren Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Substrate liegt (wie Kunststoffe oder organische Materialien): Das wichtigste Merkmal ist die Fähigkeit des Systems, hochwertige Filme bei möglichst niedrigen Temperaturen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie ein System mit maximaler Flexibilität, einschließlich mehrerer Gasleitungen, MFCs mit großem Bereich und fortschrittlicher Rezeptur-Software für präzise Parametersteuerung.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Betonen Sie Merkmale wie eine schnelle Abscheidungsrate, hohe Systemverfügbarkeit, Automatisierungsfunktionen und einfache Wartung, um den Durchsatz und die Ausbeute zu maximieren.

Indem Sie verstehen, wie diese Kernfunktionen die grundlegende Herausforderung der Abscheidung bei niedrigen Temperaturen lösen, können Sie die richtige Ausrüstung für Ihre spezifischen technischen Anforderungen auswählen und betreiben.

Zusammenfassungstabelle:

| Merkmal | Funktion | Vorteil |

|---|---|---|

| RF-Plasmaquelle | Erzeugt reaktive Spezies | Ermöglicht Abscheidung bei niedrigen Temperaturen (200-400°C) |

| Vakuumprozesskammer | Bietet saubere, kontrollierte Umgebung | Gewährleistet hohe Filmreinheit und -qualität |

| Präzises Gaszuführungssystem | Liefert exakte Gasverhältnisse über MFCs | Ermöglicht die Abscheidung komplexer Materialien |

| Temperaturkontrollierte Substrataufl age | Erhitzt Substrat für die Haftung | Steuert die Filmspannung und verbessert die Leistung |

| Steuerungssystem und Software | Automatisiert Prozessparameter | Verbessert Wiederholbarkeit und Benutzerfreundlichkeit |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen PECVD-Lösungen zu erweitern? KINTEK nutzt herausragende F&E und Eigenfertigung, um hochtemperaturofente Lösungen anzubieten, die auf verschiedene Labore zugeschnitten sind. Unsere Produktlinie, einschließlich PECVD-Systeme, Muffel-, Rohr-, Drehrohröfen sowie Vakuum- und Atmosphärenöfen, wird durch eine starke Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen genau zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Dünnschichtabscheidungsprozesse optimieren und Ihre Forschung oder Produktion voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl