In der Solarzellenfertigung ist PECVD ein kritischer Prozess, der verwendet wird, um extrem dünne, hochleistungsfähige Schichten bei niedrigen Temperaturen auf die Oberfläche der Zelle abzuscheiden. Diese Technik, Plasma-Enhanced Chemical Vapor Deposition (plasmaunterstützte chemische Gasphasenabscheidung), erfüllt zwei Hauptfunktionen: das Aufbringen einer Antireflexionsschicht zur Maximierung der Sonnenlichtabsorption und die "Passivierung" der Siliziumoberfläche zur Verbesserung ihrer elektrischen Effizienz. Dies geschieht ohne die hohe Hitze anderer Methoden, die die empfindliche Solarzellenstruktur beschädigen könnten.

Die größte Herausforderung bei der Herstellung einer hocheffizienten Solarzelle besteht darin, entscheidende leistungssteigernde Schichten hinzuzufügen, ohne das darunterliegende Silizium zu beschädigen. PECVD löst dies, indem es ein angeregtes Gas oder Plasma verwendet, um diese Schichten bei niedrigen Temperaturen abzuscheiden, wodurch die Lichterfassung und die elektronische Leistung gleichzeitig auf eine Weise gesteigert werden, die herkömmliche Hochtemperaturmethoden nicht bieten können.

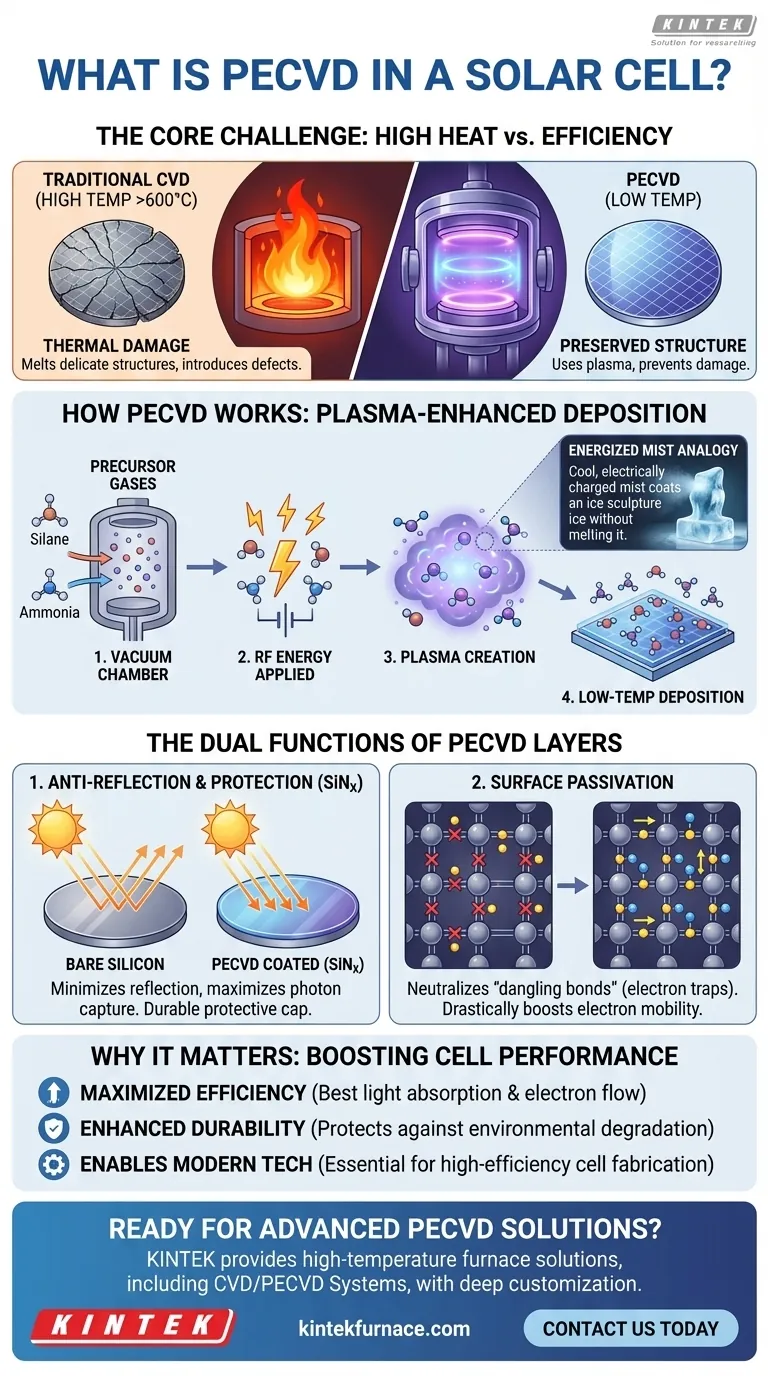

Das Kernproblem: Warum Temperatur der Feind der Effizienz ist

Die Notwendigkeit von Oberflächenschichten

Ein blanker Siliziumwafer ist keine effiziente Solarzelle. Um gut zu funktionieren, benötigt er zusätzliche Schichten, die ihm helfen, mehr Licht einzufangen und Elektrizität effektiver zu leiten.

Diese Schichten müssen unglaublich dünn, gleichmäßig und spezifische optische und elektrische Eigenschaften besitzen.

Die durch hohe Hitze verursachten Schäden

Herkömmliche Abscheidungsmethoden, wie die thermische chemische Gasphasenabscheidung (CVD), erfordern sehr hohe Temperaturen (oft >600°C), um zu funktionieren.

Das Aussetzen einer fertigen Solarzelle solcher Hitze kann Defekte in die Siliziumkristallstruktur einbringen und so die Komponenten beschädigen, die für die Stromerzeugung verantwortlich sind. Dieser thermische Schaden reduziert die endgültige Effizienz der Zelle dauerhaft.

Wie PECVD funktioniert: Plasma statt Hitze verwenden

Die Rolle des Plasmas

PECVD umgeht die Notwendigkeit hoher Hitze durch den Einsatz von Plasma. In einer Vakuumkammer werden Vorläufergase (wie Silan und Ammoniak zur Erzeugung von Siliziumnitrid) eingebracht.

Anschließend wird Hochfrequenzenergie (RF) angelegt, die das Gas zu einem Plasma – einem angeregten Materiezustand – entzündet. Dieses Plasma hat genug Energie, um die Vorläufergase in reaktive Moleküle zu zerlegen.

Diese reaktiven Moleküle lagern sich dann Schicht für Schicht auf der kühleren Solarzellenoberfläche ab und bilden die gewünschte dünne Schicht.

Die Analogie des "energetisierten Nebels"

Stellen Sie sich vor, Sie versuchen, eine empfindliche Eisskulptur zu beschichten. Die Verwendung von heißem Dampf (wie bei der traditionellen CVD) würde sie schmelzen und zerstören.

PECVD ist wie die Verwendung eines kühlen, elektrisch geladenen Nebels. Die Partikel des Nebels sind energiegeladen genug, um zu haften und eine perfekte Beschichtung zu bilden, aber der Prozess ist kühl genug, dass die darunterliegende Eisskulptur völlig unversehrt bleibt.

Die zwei Hauptfunktionen von PECVD in Solarzellen

Funktion 1: Antireflexion und Schutz

Die häufigste PECVD-Schicht ist Siliziumnitrid (SiNx). Der Hauptzweck dieser Schicht ist es, als Antireflexionsbeschichtung zu wirken.

Blankes Silizium ist glänzend und reflektiert einen erheblichen Teil des einfallenden Sonnenlichts. Die präzise abgeschiedene SiNx-Schicht hat einen Brechungsindex, der diese Reflexion minimiert, wodurch mehr Photonen (Licht) in die Zelle gelangen und Strom erzeugen können. Diese Schicht bietet auch eine dauerhafte Kappe, die die Zelle vor Feuchtigkeit und Verunreinigungen schützt.

Funktion 2: Oberflächenpassivierung

Dies ist die wichtigste Funktion für die elektrische Leistung. Die Oberfläche eines Siliziumkristalls weist "hängende Bindungen" auf – unvollständige chemische Bindungen, die als Fallen für Elektronen wirken.

Wenn Licht ein Elektron-Loch-Paar erzeugt, kann ein gefangenes Elektron nicht zum elektrischen Strom beitragen, wodurch seine Energie effektiv verschwendet wird.

PECVD-abgeschiedenes Siliziumnitrid ist reich an Wasserstoff. Während des Prozesses diffundiert dieser Wasserstoff leicht in die Siliziumoberfläche und "passiviert" diese hängenden Bindungen, wodurch die Fallen neutralisiert werden. Dies ermöglicht es Elektronen, sich frei zu bewegen, was die Ladungsträgermobilität drastisch verbessert und die Gesamtumwandlungseffizienz der Zelle steigert.

Die Kompromisse verstehen

Gerätekomplexität und Kosten

PECVD-Systeme sind hochentwickelte Vakuumkammern, die HF-Stromgeneratoren und präzise Gasregelsysteme erfordern. Dies macht die Ausrüstung komplexer und teurer in der Anschaffung und Wartung als einfachere Hochtemperaturöfen.

Prozesskontrolle ist entscheidend

Die Qualität der abgeschiedenen Schicht ist sehr empfindlich gegenüber Prozessparametern wie Druck, Gasflussraten, Temperatur und Plasmaleistung. Jede Abweichung kann zu einer suboptimalen Schicht führen, die die Effizienz der gesamten Solarzellencharge negativ beeinflusst.

Durchsatz vs. Notwendigkeit

Während einige Fertigungsschritte schneller durchgeführt werden können, sind die Vorteile von PECVD für moderne hocheffiziente Zellen so signifikant, dass es als ein wesentlicher, wertschöpfender Schritt angesehen wird. Der Zeitaufwand wird durch die dramatische Steigerung der Endzellenleistung und des monetären Werts mehr als ausgeglichen.

Warum dies für die Solarzelleneffizienz wichtig ist

Die Entscheidung, PECVD zu verwenden, ist direkt mit dem Ziel verbunden, kommerziell tragfähige, leistungsstarke Solarmodule herzustellen. Seine einzigartigen Fähigkeiten machen es zu einem Eckpfeiler der Branche.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zelleffizienz liegt: PECVD ist aufgrund seiner doppelten Fähigkeit, sowohl erstklassige Antireflexion als auch essentielle Oberflächenpassivierung zu bieten, unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger, dauerhafter Paneele liegt: Die dichte Siliziumnitridschicht aus PECVD bietet hervorragenden Schutz vor Umweltzerstörung.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis der modernen Halbleiterfertigung liegt: PECVD ist ein Schlüsselbeispiel für die branchenweite Verlagerung hin zu Niedertemperaturprozessen, die komplexere und empfindlichere elektronische Geräte ermöglichen.

Letztendlich ist PECVD die ermöglichende Technologie, die einen funktionalen Siliziumwafer in eine hocheffiziente Solarzelle verwandelt, die für die reale Stromerzeugung bereit ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Rolle von PECVD |

|---|---|

| Kernprozess | Abscheidung dünner Schichten mittels Plasma bei niedrigen Temperaturen |

| Primärfunktion | Antireflexionsbeschichtung und Oberflächenpassivierung |

| Temperaturvorteil | Verhindert thermische Schäden an empfindlichen Siliziumwafern |

| Effizienz-Auswirkung | Maximiert Lichtabsorption und Elektronenmobilität |

| Übliches Material | Siliziumnitrid (SiNx) mit Wasserstoff zur Passivierung |

Bereit, Ihre Solarzellenfertigung mit fortschrittlichen PECVD-Lösungen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme die Effizienz und Haltbarkeit Ihrer Solarzellen steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung