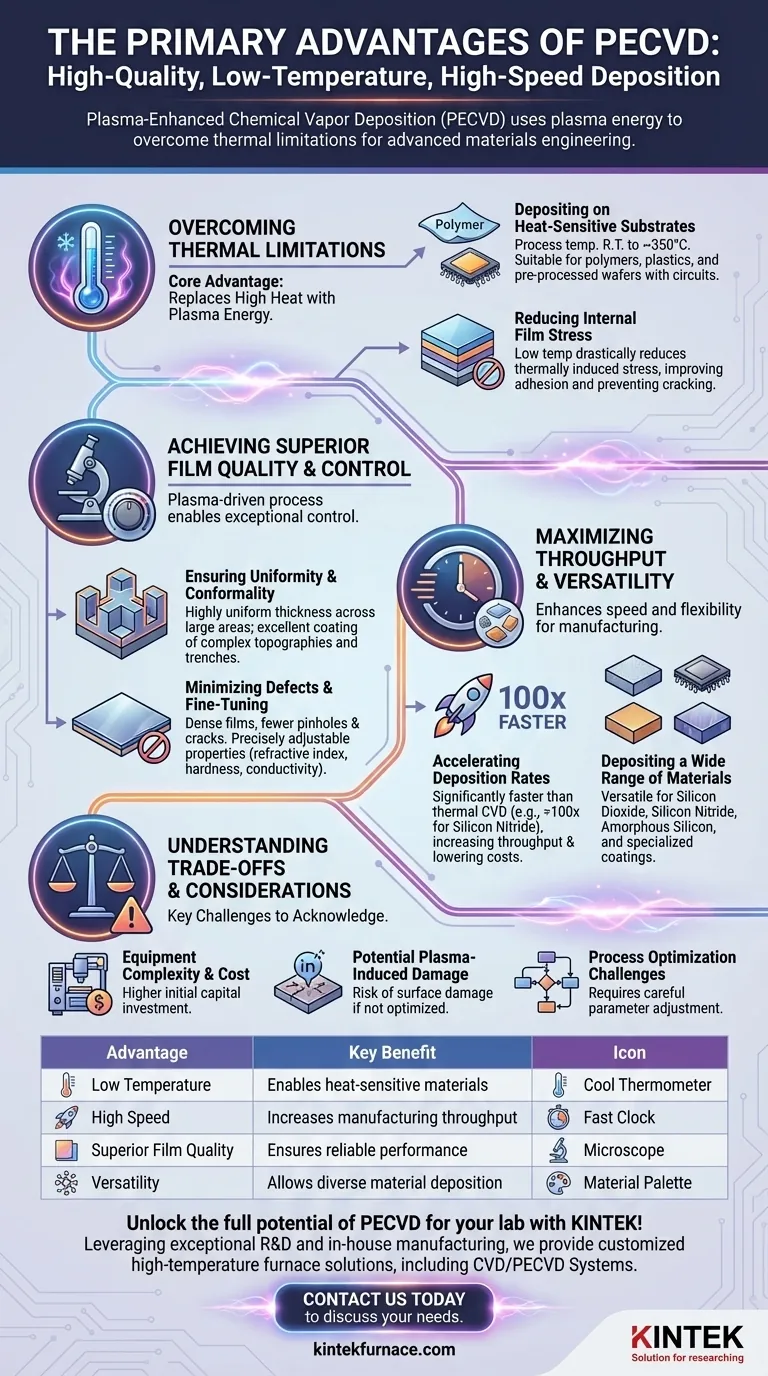

Kurz gesagt, die Hauptvorteile von PECVD sind seine Fähigkeit, hochwertige Dünnschichten bei niedrigen Temperaturen und hohen Geschwindigkeiten abzuscheiden. Diese Kombination überwindet die Haupteinschränkungen der herkömmlichen thermischen chemischen Gasphasenabscheidung (CVD), indem sie die Beschichtung wärmeempfindlicher Materialien ermöglicht und den Herstellungsdurchsatz erheblich steigert, ohne die Integrität des Endfilms zu beeinträchtigen.

Der Kernwert von PECVD liegt in der Nutzung von Plasma zur Energiebereitstellung chemischer Reaktionen, wodurch die Notwendigkeit hoher Hitze entfällt. Dieser grundlegende Wandel ermöglicht eine schnellere, kühlere und kontrolliertere Abscheidung und macht es zu einem unverzichtbaren Werkzeug für die moderne Halbleiterfertigung und die fortschrittliche Materialtechnik.

Der Kernvorteil: Überwindung thermischer Einschränkungen

Herkömmliche CVD-Prozesse sind auf hohe Temperaturen (oftmals >600°C) angewiesen, um die für chemische Reaktionen auf einer Substratoberfläche erforderliche Energie bereitzustellen. PECVD umgeht diese Anforderung, indem es ein elektrisches Feld nutzt, um Plasma zu erzeugen, einem Zustand angeregten Gases. Dieses Plasma liefert die notwendige Energie und eröffnet zwei entscheidende Vorteile.

Abscheidung auf wärmeempfindlichen Substraten

Der bedeutendste Vorteil von PECVD ist seine niedrige Abscheidungstemperatur, die typischerweise von Raumtemperatur bis etwa 350°C reicht.

Dies ermöglicht die Abscheidung von Filmen auf Materialien, die durch die hohe Hitze konventioneller CVD beschädigt oder zerstört würden. Dazu gehören Polymere, Kunststoffe und fertiggestellte Halbleiterwafer mit bereits vorhandenen metallischen Schaltungen.

Reduzierung der internen Filmspannung

Beim Abscheiden mehrerer Schichten unterschiedlicher Materialien kann eine Fehlanpassung ihrer Wärmeausdehnungskoeffizienten während der Hochtemperaturverarbeitung erhebliche Spannungen erzeugen. Dies führt zu Rissen, Delaminierung und schlechter Geräteleistung.

Da PECVD bei niedrigen Temperaturen arbeitet, wird diese thermisch induzierte Spannung drastisch reduziert. Das Ergebnis ist eine überlegene Filthaftung und eine bessere elektrische und mechanische Integrität, insbesondere bei komplexen Mehrschichtstrukturen.

Erzielen einer überlegenen Filmqualität und Kontrolle

Der plasmagesteuerte Prozess ermöglicht nicht nur niedrigere Temperaturen, sondern bietet auch ein außergewöhnliches Maß an Kontrolle über die endgültigen Eigenschaften des Films.

Gewährleistung von Gleichmäßigkeit und Konformität

PECVD ist bekannt für die Herstellung von Filmen mit hochgleichmäßiger Dicke auf großflächigen Substraten wie Siliziumwafern.

Es bietet auch eine ausgezeichnete Konformität, was bedeutet, dass es komplexe, dreidimensionale Topografien und Gräben mit hohem Aspektverhältnis gleichmäßig beschichten kann. Dies ist entscheidend für die Erstellung zuverlässiger Zwischenverbindungen und Isolierschichten in der Mikroelektronik.

Minimierung von Defekten wie Pinholes und Rissen

Die spannungsarme Umgebung und die kontrollierte Reaktionskinetik von PECVD führen zu Filmen mit deutlich weniger Defekten. Die abgeschiedenen Schichten sind dicht, mit einer geringen Häufigkeit von Pinholes und einer reduzierten Neigung zum Reißen, was zu einer robusteren und zuverlässigeren Geräteleistung führt.

Feinabstimmung der Materialeigenschaften

Die Plasmaumgebung bietet mehrere Variablen, die präzise eingestellt werden können, darunter Gaszusammensetzung, Druck, Leistung und Frequenz.

Dies ermöglicht es Ingenieuren, spezifische Filmeigenschaften wie Brechungsindex, Härte, chemische Beständigkeit und elektrische Leitfähigkeit fein abzustimmen, um die genauen Anforderungen einer Anwendung zu erfüllen.

Maximierung des Durchsatzes und der Vielseitigkeit

Neben der Qualität bietet PECVD im Fertigungskontext erhebliche praktische Vorteile, die sowohl die Geschwindigkeit als auch die Flexibilität erhöhen.

Beschleunigung der Abscheidungsraten

Das Plasma steigert die chemischen Reaktionsraten erheblich und ermöglicht Abscheidungsgeschwindigkeiten, die um Größenordnungen schneller sein können als bei herkömmlichem CVD. Bei Materialien wie Siliziumnitrid kann PECVD über 100-mal schneller sein.

Diese dramatische Geschwindigkeitssteigerung führt direkt zu einem höheren Herstellungsvolumen und geringeren Stückkosten.

Abscheidung einer breiten Palette von Materialien

PECVD ist eine unglaublich vielseitige Technik, die in der Lage ist, ein breites Spektrum von Materialien abzuscheiden. Dazu gehören Dielektrika (Siliziumdioxid, Siliziumnitrid), Halbleiter (amorpher Silizium) und leitfähige Filme sowie spezielle Polymere.

Ermöglichung der großflächigen und dickfilmigen Abscheidung

Der Prozess lässt sich gut auf die Beschichtung großer Substrate skalieren und ist auch in der Lage, dicke Schichten (oft größer als 10 μm) abzuscheiden, eine Aufgabe, die mit vielen herkömmlichen thermischen Abscheidungsmethoden schwierig oder unmöglich ist.

Verständnis der Kompromisse und Überlegungen

Obwohl PECVD leistungsstark ist, ist es nicht ohne Komplexitäten. Die Anerkennung dieser Aspekte ist der Schlüssel zur erfolgreichen Implementierung.

Komplexität und Kosten der Ausrüstung

Ein PECVD-System mit seiner Vakuumkammer, HF-Stromquelle und Gasversorgungssystemen ist inhärent komplexer und teurer als ein einfacher thermischer CVD-Ofen. Dies stellt eine höhere anfängliche Investition dar.

Potenzial für Plasmainduzierte Schäden

Die energiereichen Ionen im Plasma können, wenn sie nicht richtig gesteuert werden, physikalische oder elektrische Schäden an der Substratoberfläche oder den darunter liegenden Bauelementschichten verursachen. Die Optimierung des Prozesses zur Minderung dieser Schäden ist eine entscheidende Überlegung für empfindliche Anwendungen.

Herausforderungen bei der Prozessoptimierung

Die gleichen Variablen, die PECVD seine Vielseitigkeit verleihen, erzeugen auch einen komplexen Parameterraum. Das Erreichen einer gewünschten Filmeigenschaft erfordert eine sorgfältige Optimierung mehrerer voneinander abhängiger Faktoren, was ein zeitaufwändiger Entwicklungsprozess sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den Einschränkungen und Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz der Fertigung liegt: Die hohen Abscheidungsraten von PECVD bieten einen klaren Vorteil gegenüber langsameren thermischen Prozessen und machen es ideal für die Massenproduktion.

- Wenn Sie mit temperaturempfindlichen Materialien arbeiten: Die niedrige Betriebstemperatur von PECVD ist sein definierendster und nicht verhandelbarer Vorteil, da sie die Abscheidung auf Polymeren oder vorbearbeiteten Wafern ermöglicht.

- Wenn Ihr Ziel die Herstellung hochwertiger, fehlerfreier Funktionsschichten ist: PECVD bietet eine außergewöhnliche Kontrolle über Filmspannung, Gleichmäßigkeit und Haftung und ist somit die überlegene Wahl für robuste elektronische und optische Bauelemente.

- Wenn Sie hochspezialisierte Filmergeigenschaften benötigen: Die Fähigkeit, Materialeigenschaften präzise durch Anpassung der Plasma-Parameter abzustimmen, verleiht PECVD eine unübertroffene Vielseitigkeit für die fortgeschrittene Forschung und Entwicklung.

Indem Sie diese Kernvorteile verstehen, können Sie zuversichtlich bestimmen, wann PECVD das optimale Werkzeug ist, um Ihre Ziele in der Materialtechnik zu erreichen.

Zusammenfassungstabelle:

| Vorteil | Schlüsselnutzen |

|---|---|

| Niedrige Temperatur | Ermöglicht die Abscheidung auf wärmeempfindlichen Materialien wie Polymeren und vorbearbeiteten Wafern |

| Hohe Geschwindigkeit | Erhöht den Fertigungsdurchsatz durch schnellere Abscheidungsraten |

| Überlegene Filmqualität | Gewährleistet Gleichmäßigkeit, Konformität und minimale Defekte für zuverlässige Leistung |

| Vielseitigkeit | Ermöglicht die Abscheidung verschiedener Materialien und die Feinabstimmung von Filmeigenschaften |

Entfesseln Sie das volle Potenzial von PECVD für Ihr Labor mit KINTEK! Durch die Nutzung herausragender F&E- und Inhouse-Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Leistung für die Halbleiterfertigung und Materialtechnik. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Systeme Ihre Forschungs- und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung