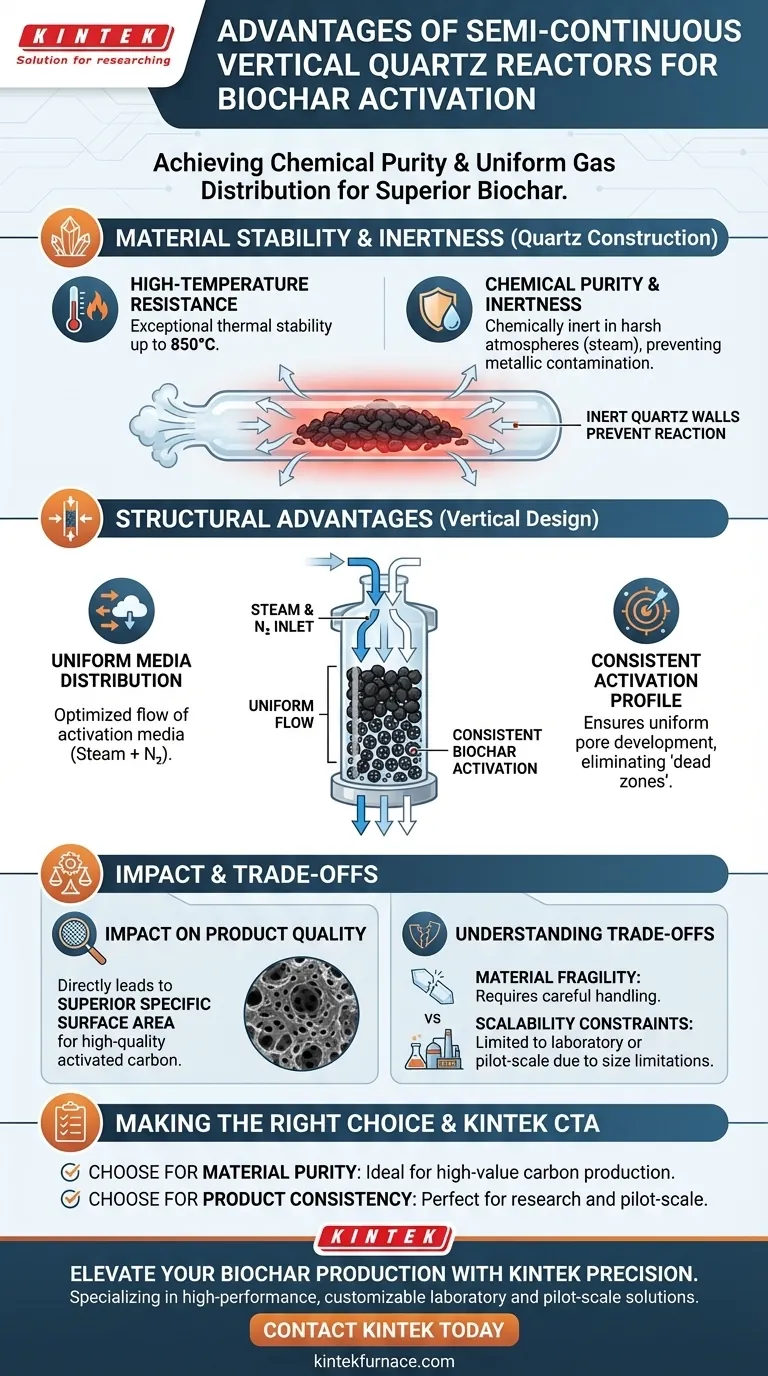

Die Hauptvorteile der Verwendung eines semi-kontinuierlichen vertikalen Quarzreaktors liegen in seiner Fähigkeit, die chemische Reinheit aufrechtzuerhalten und gleichzeitig eine gleichmäßige Gasverteilung während des Aktivierungsprozesses zu gewährleisten. Diese spezielle Konfiguration kombiniert Hochtemperaturbeständigkeit mit einer Geometrie, die das Aktivierungsmedium gleichmäßig durch die Biokohle leitet, was direkt zu einem Endprodukt höherer Qualität führt.

Die Fähigkeit des Reaktors, bei Temperaturen bis zu 850 °C inert zu bleiben, kombiniert mit einer vertikalen Struktur, die einen gleichmäßigen Dampf- und Stickstofffluss fördert, ist entscheidend für die Herstellung von Aktivkohle mit einer hohen spezifischen Oberfläche.

Materialstabilität und Inertheit

Hochtemperaturbeständigkeit

Die Quarzkonstruktion des Reaktors ist grundlegend für seine Leistung. Er bietet eine außergewöhnliche thermische Stabilität und ermöglicht es dem System, bei Temperaturen von bis zu 850 °C effektiv zu arbeiten.

Chemische Reinheit in rauen Atmosphären

Im Gegensatz zu Metallreaktoren, die mit aggressiven Aktivierungsmitteln reagieren könnten, bleibt Quarz chemisch inert. Diese Stabilität bleibt auch in Gegenwart von Dampfatmosphären erhalten und verhindert eine Kontamination der Biokohleprobe.

Strukturelle Vorteile für die Aktivierung

Gleichmäßige Medienverteilung

Die vertikale Struktur des Reaktors ist darauf ausgelegt, den Gasfluss zu optimieren. Sie stellt sicher, dass das Aktivierungsmedium – typischerweise eine Mischung aus Dampf und Stickstoff – gleichmäßig durch die Probenschicht strömt, anstatt sie zu umgehen.

Konsistentes Aktivierungsprofil

Da der Gasfluss gleichmäßig ist, wird jede Biokohlepartikel den gleichen Aktivierungsbedingungen ausgesetzt. Dies eliminiert "tote Zonen" oder eine ungleichmäßige Aktivierung und stellt sicher, dass die gesamte Charge konsistente Eigenschaften erreicht.

Auswirkungen auf die Qualität des Endprodukts

Überlegene Oberfläche

Die Kombination aus stabilen hohen Temperaturen und gleichmäßigem Gaskontakt beeinflusst direkt die Mikrostruktur der Biokohle. Dieser Prozess fördert die Entwicklung von hohen spezifischen Oberflächen, einer Schlüsselkennzahl für hochwertige Aktivkohle.

Verständnis der Kompromisse

Materialzerbrechlichkeit

Während Quarz eine überlegene chemische Beständigkeit bietet, ist er physikalisch spröde. Im Gegensatz zu Edelstahl erfordert er sorgfältige Handhabung, um Bruch beim Be- und Entladen oder bei thermischer Belastung zu vermeiden.

Skalierbarkeitseinschränkungen

Vertikale Quarzrohre haben im Allgemeinen Einschränkungen hinsichtlich Durchmesser und Länge aufgrund von Herstellungskosten und struktureller Integrität. Dies beschränkt diesen spezifischen Reaktortyp oft auf Labor- oder Pilotanwendungen und nicht auf massive industrielle Durchsätze.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieser Reaktor für Ihre spezifischen Aktivierungsanforderungen geeignet ist, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Dieser Reaktor ist ideal, da der inerte Quarz eine metallische Kontamination während der Hochtemperatur-Dampfaktivierung verhindert.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz liegt: Das vertikale Strömungsdesign gewährleistet eine gleichmäßige Porenentwicklung und macht ihn zur richtigen Wahl für die Forschung oder die Produktion von hochwertiger Kohle.

Durch die Nutzung der thermischen und strukturellen Vorteile eines vertikalen Quarzreaktors stellen Sie die Produktion von durchweg leistungsstarker Aktivkohle sicher.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Biokohleaktivierung | Hauptnutzen |

|---|---|---|

| Quarzmaterial | Chemisch inert bis 850 °C | Verhindert Probenkontamination |

| Vertikales Design | Optimiert Dampf- und Stickstofffluss | Gewährleistet gleichmäßige Aktivierung und Porenentwicklung |

| Thermische Stabilität | Hochtemperaturbeständigkeit | Unterstützt konsistente hochwertige Produktion |

| Strömungsdynamik | Eliminiert "tote Zonen" | Erzielt hohe spezifische Oberfläche |

Verbessern Sie Ihre Biokohleproduktion mit KINTEK Precision

Sind Sie bereit, überlegene Materialreinheit und konsistente Aktivierungsergebnisse zu erzielen? Bei KINTEK sind wir auf Hochleistungs-Laborlösungen spezialisiert, die durch Experten-F&E und Präzisionsfertigung unterstützt werden.

Ob Sie fortschrittliche Quarzreaktoren, Muffeln, Röhren- oder CVD-Systeme benötigen, unsere Hochtemperaturgeräte sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Pilotanforderungen zu erfüllen.

Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere spezialisierten Ofensysteme die Effizienz und Produktqualität Ihres Labors optimieren können.

Visuelle Anleitung

Referenzen

- Jakub Čespiva, Wei‐Hsin Chen. Sustainable off-grid gasification: co-production of electricity, heat, and activated carbon. DOI: 10.20517/energymater.2024.104

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welches Maß an Präzision und Kontrolle bietet die CVD? Erreichen Sie meisterhafte Kontrolle auf atomarer Ebene für fortschrittliche Materialien

- Wie wird der Fluss von Vorläufergasen in der CVD gesteuert? Meistern Sie die präzise Gaskontrolle für überlegene Dünnschichten

- Welche Substratmaterialien sind mit CVD-Beschichtungen kompatibel? Entdecken Sie Hochtemperatur-Substrate für langlebige Beschichtungen

- Wie werden CVD-Öfen bei der Herstellung von Solarzellen eingesetzt? Entdecken Sie die hocheffiziente Dünnschichtherstellung

- Was ist ein Beispiel für eine chemische Gasphasenabscheidung? Hochleistungs-Dünnschichten Atom für Atom aufbauen

- Welche Arten von Materialien können mit CVD synthetisiert werden? Hochreine Filme für Elektronik und mehr erschließen

- Wie trägt ein Phosphordiffusionsofen zur Defekttechnik bei? Umwandlung von UMG-Si in hocheffiziente Solarzellen

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme