Kurz gesagt, die chemische Gasphasenabscheidung (CVD) bietet ein außergewöhnlich hohes Maß an Präzision, das eine Kontrolle bis auf die atomare Ebene ermöglicht. Dies wird durch die sorgfältige Steuerung der Kernprozessparameter – Temperatur, Druck und Gaszusammensetzung – erreicht, die Struktur und die Eigenschaften des Endmaterials direkt bestimmen.

Der wahre Wert der CVD liegt nicht nur in ihrer Präzision, sondern darin, wie sich diese Präzision in eine Fähigkeit umwandelt. Durch die Kontrolle der Abscheidungsumgebung erhalten Sie die Möglichkeit, Materialien mit spezifischen, maßgeschneiderten Eigenschaften zu entwickeln, die mit anderen Methoden nicht erreichbar sind.

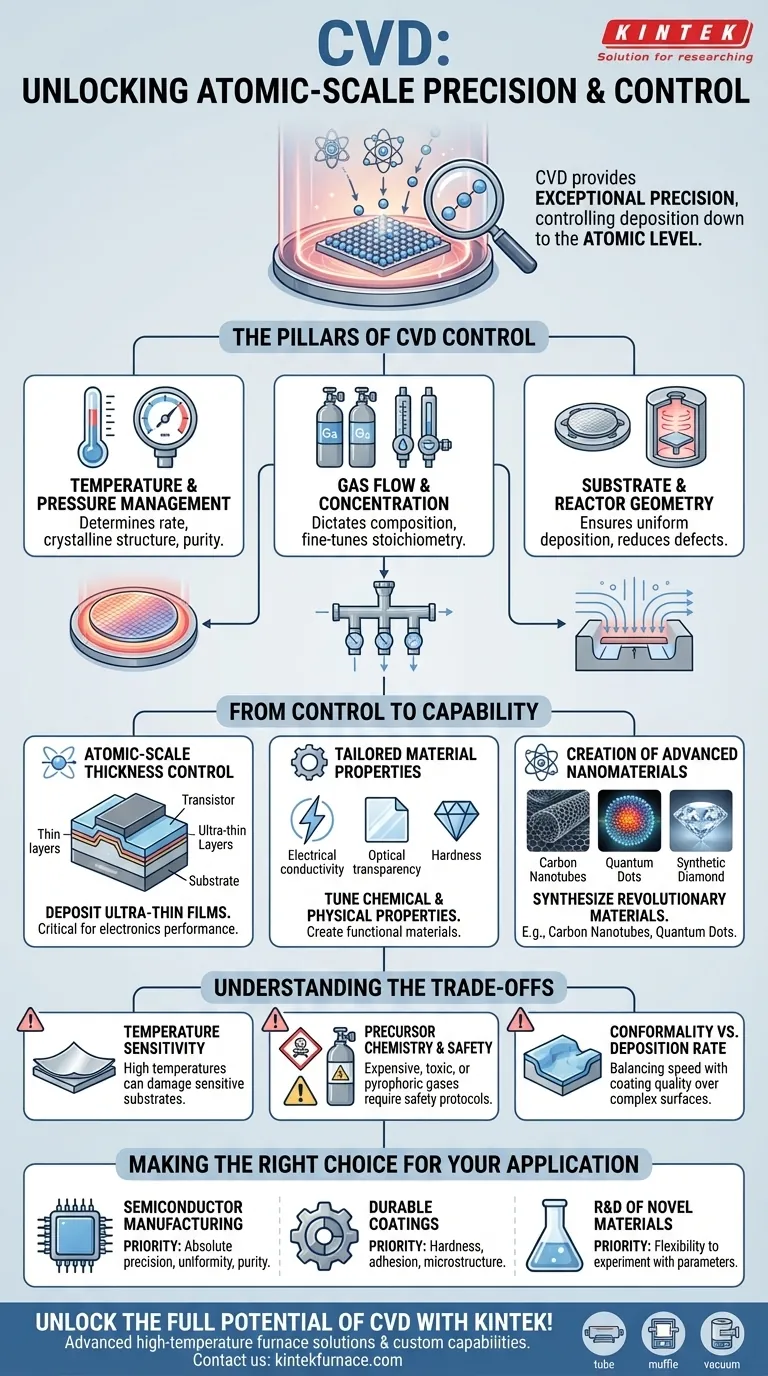

Die Säulen der CVD-Kontrolle

Die Präzision der CVD ist keine einzelne Eigenschaft, sondern das Ergebnis der Kontrolle mehrerer voneinander abhängiger Variablen. Das Verständnis dieser Säulen ist der Schlüssel zur effektiven Nutzung des Prozesses.

Temperatur- und Druckmanagement

Die Temperatur des Substrats und der Druck in der Reaktionskammer sind die Haupttreiber der chemischen Reaktion. Eine präzise Steuerung dieser Faktoren bestimmt die Abscheidungsrate, die Kristallstruktur des Films sowie dessen Gesamtqualität und Reinheit.

Gasfluss und Konzentration

CVD funktioniert durch die Zufuhr von Precursor-Gasen in eine Kammer. Die Durchflussrate und Konzentration dieser Gase bestimmen die chemische Zusammensetzung des abgeschiedenen Films. Dies ermöglicht die Herstellung komplexer Verbundwerkstoffe und die Fähigkeit, die Stöchiometrie mit bemerkenswerter Genauigkeit fein abzustimmen.

Substrat- und Reaktorgeometrie

Auch der physikalische Aufbau, einschließlich der Form des Substrats und der Gestaltung des Reaktors, spielt eine entscheidende Rolle. Diese Elemente beeinflussen die Strömungsdynamik der Gase und stellen sicher, dass die Precursor-Chemikalien gleichmäßig über die Substratoberfläche zugeführt werden. Diese Kontrolle ist entscheidend für die Herstellung konsistenter, fehlerfreier Filme über große Flächen.

Von der Kontrolle zur Fähigkeit: Was diese Präzision freisetzt

Diese feingranulare Kontrolle ist keine rein akademische Übung; sie ermöglicht direkt die Herstellung der fortschrittlichsten Materialien und Geräte von heute.

Kontrolle der Dicke auf atomarer Ebene

Der bedeutendste Vorteil der CVD ist die Fähigkeit, ultra-dünne Filme abzuscheiden, die oft nur wenige atomare Schichten dick sind. Dies ist grundlegend für die moderne Elektronik, bei der die Leistung eines Transistors durch die Dicke und Perfektion einer einzigen Schicht im Nanometerbereich bestimmt werden kann.

Maßgeschneiderte Materialeigenschaften

Durch die Anpassung der Abscheidungsparameter können Sie die chemischen und physikalischen Eigenschaften des Materials präzise einstellen. Dies umfasst alles von der elektrischen Leitfähigkeit und optischen Transparenz bis hin zu Härte und chemischer Beständigkeit, wodurch ein einziger Prozess die Herstellung einer breiten Palette von Funktionsmaterialien ermöglicht.

Herstellung fortschrittlicher Nanomaterialien

Dieses Maß an Kontrolle ist unerlässlich für die Synthese revolutionärer Materialien. Beispielsweise ist CVD eine primäre Methode für das Wachstum von Kohlenstoffnanoröhren für die Elektronik der nächsten Generation, die Herstellung von Quantenpunkten für die medizinische Bildgebung und die Produktion von hochreinen synthetischen Diamantfilmen für Industrie-Werkzeuge und Optik.

Verständnis der Kompromisse

Obwohl die CVD leistungsstark ist, ist sie nicht frei von betrieblichen Komplexitäten und Einschränkungen. Ihre Anerkennung ist entscheidend für eine erfolgreiche Implementierung.

Temperatursensitivität

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, was temperaturempfindliche Substrate beschädigen oder verziehen kann. Dies begrenzt die Arten von Materialien, die beschichtet werden können, und erfordert oft spezielle Ausrüstung oder alternative, bei niedrigeren Temperaturen arbeitende CVD-Techniken (wie PECVD).

Precursor-Chemie und Sicherheit

Die in der CVD verwendeten Precursor-Gase können teuer, hochgiftig oder pyrophor (spontan in Luft entzündlich) sein. Der Umgang mit diesen Materialien erfordert erhebliche Investitionen in Sicherheitsinfrastruktur und Handhabungsprotokolle, was die Gesamtkosten und die Komplexität des Prozesses erhöht.

Konformität versus Abscheidungsrate

Die Erzielung einer perfekt gleichmäßigen Beschichtung über einer komplexen, dreidimensionalen Oberfläche (hohe Konformität) erfordert oft langsamere Abscheidungsraten. Es besteht ein ständiger Kompromiss zwischen der Geschwindigkeit des Prozesses und der Qualität und Gleichmäßigkeit des resultierenden Films, der für jede spezifische Anwendung optimiert werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welche Aspekte der CVD-Kontrolle am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Ihre Priorität ist die absolute Präzision bei Filmdicke, Gleichmäßigkeit und Reinheit, was eine strenge Kontrolle aller Prozessparameter erfordert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger Beschichtungen liegt: Ihr Anliegen ist die Optimierung von Härte und Haftung, was eine Konzentration auf Temperatur und Precursor-Wahl zur Steuerung der Mikrostruktur des Films bedeutet.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuartiger Materialien liegt: Die Flexibilität, mit einer breiten Palette von Gas-, Durchflussraten und Temperaturen zu experimentieren, ist Ihr wertvollstes Gut.

Letztendlich geht es bei der Beherrschung der CVD darum zu verstehen, wie man eine Reihe kontrollierter Eingaben in ein gewünschtes Materialergebnis umsetzt.

Zusammenfassungstabelle:

| Aspekt der Kontrolle | Schlüsselparameter | Auswirkung auf das Material |

|---|---|---|

| Temperatur & Druck | Substrattemp., Kammerdruck | Bestimmt Abscheidungsrate, Kristallstruktur, Reinheit |

| Gasfluss & Konzentration | Durchflussrate, Gaszusammensetzung | Steuert die Stöchiometrie des Films, ermöglicht komplexe Verbindungen |

| Substrat- & Reaktorgeometrie | Form, Reaktordesign | Gewährleistet gleichmäßige Abscheidung, reduziert Defekte |

| Dicke auf atomarer Ebene | Präzise Schichtkontrolle | Unerlässlich für ultra-dünne Filme in der Elektronik |

| Maßgeschneiderte Eigenschaften | Parameteranpassungen | Stimmt elektrische, optische und mechanische Merkmale ab |

Entfesseln Sie das volle Potenzial der CVD für Ihr Labor mit KINTEK! Durch die Nutzung hervorragender F&E- und Eigenfertigungskapazitäten bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie CVD/PECVD-Systeme, Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für die Halbleiterproduktion, langlebige Beschichtungen oder die F&E neuartiger Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Präzision und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie trägt ein PECVD-System zu (n)Poly-Si-Schichten bei? Hochdurchsatz-In-situ-Dotierung erklärt

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse

- Was ist die Funktion eines PECVD-Systems bei der Passivierung von UMG-Silizium-Solarzellen? Steigerung der Effizienz durch Wasserstoff