Die Qualität und Konsistenz einer Dünnschicht, die durch chemische Gasphasenabscheidung (CVD) erzeugt wird, ist kein Zufall; sie ist das direkte Ergebnis einer akribischen Kontrolle. Der Fluss von Vorläufergasen in die Reaktionskammer wird durch eine kritische Komponente, bekannt als Massenflussregler (MFC), gesteuert, der die Rate und Zusammensetzung des Gasgemisches präzise reguliert, um das gewünschte Ergebnis zu gewährleisten.

Das Kernprinzip der Gaskontrolle in der CVD besteht nicht nur in der Verwendung einer einzelnen Komponente, sondern in der Entwicklung eines gesamten Gaszuführsystems. Während der Massenflussregler das Herzstück dieses Systems ist, hängt seine Leistung von der Integrität des gesamten Gaswegs ab, von der Quellflasche bis zur Reaktionskammer.

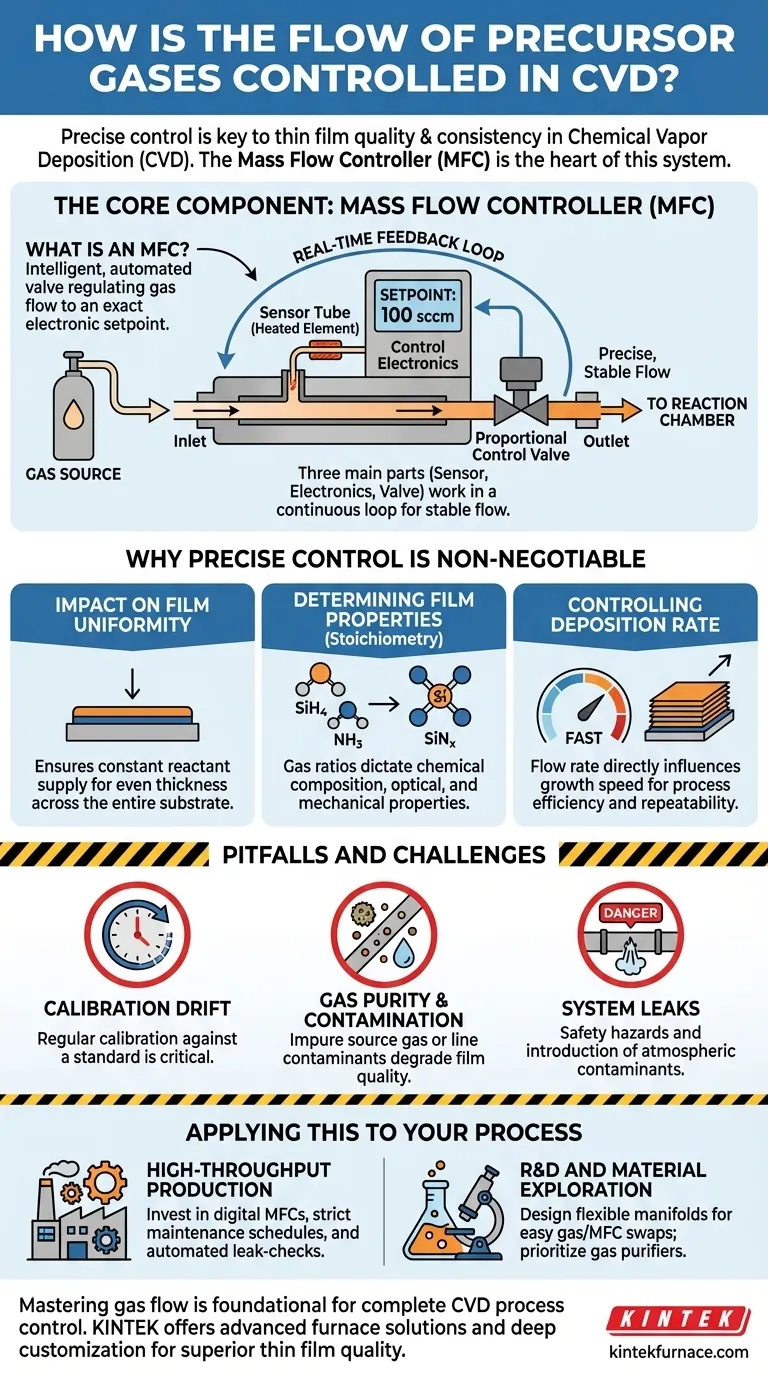

Die Kernkomponente: Der Massenflussregler (MFC)

Was ist ein Massenflussregler?

Ein MFC ist ein eigenständiges Gerät, das entwickelt wurde, um den Fluss eines bestimmten Gases mit einer vorgegebenen Rate zu messen und zu steuern. Stellen Sie es sich wie ein intelligentes, automatisiertes Ventil vor.

Sie geben einen elektronischen Sollwert vor (z. B. "100 Normkubikzentimeter pro Minute"), und der MFC passt sein internes Ventil automatisch an, um diese exakte Durchflussrate aufrechtzuerhalten, unabhängig von Schwankungen des Vor- oder Nachdrucks.

Wie ein MFC funktioniert

Im Wesentlichen besteht ein MFC aus drei Hauptteilen: einem Sensor, der Steuerelektronik und einem Proportionalregelventil.

- Ein kleiner Teil des Gases wird durch ein winziges Sensorrohr mit einem Heizelement geleitet.

- Der Gasfluss kühlt das Element, und der Grad der Kühlung ist direkt proportional zur Masse des durchströmenden Gases.

- Die Steuerelektronik vergleicht diese gemessene Durchflussrate mit dem Sollwert des Benutzers und sendet ein Signal an das Regelventil, das es anweist, sich leicht zu öffnen oder zu schließen, um jede Abweichung zu korrigieren.

Dieser kontinuierliche Regelkreis findet in Echtzeit statt und gewährleistet, dass der Gasfluss außergewöhnlich stabil bleibt.

Warum präzise Kontrolle unverzichtbar ist

Die von MFCs gebotene rigorose Kontrolle ist unerlässlich, da der Gasfluss die endgültigen Eigenschaften der Dünnschicht direkt bestimmt.

Auswirkungen auf die Schichtgleichmäßigkeit

Um eine Schicht gleichmäßiger Dicke über ein gesamtes Substrat zu züchten, muss jeder Teil dieses Substrats der gleichen Konzentration von Vorläufergasen ausgesetzt sein.

MFCs gewährleisten eine konstante und stabile Zufuhr von Reaktanten, was die erste und wichtigste Voraussetzung für eine gleichmäßige Abscheidung ist.

Bestimmung der Schichteigenschaften

Die chemische Zusammensetzung oder Stöchiometrie der fertigen Schicht wird durch das Verhältnis verschiedener Vorläufergase bestimmt.

Beispielsweise bestimmt bei der Abscheidung von Siliziumnitrid (SiNx) das Verhältnis von Silan (SiH4) zu Ammoniak (NH3)-Gas das endgültige Si:N-Verhältnis in der Schicht. Dies wiederum bestimmt ihre optischen und mechanischen Eigenschaften.

Kontrolle der Abscheidungsrate

Die Rate, mit der die Schicht wächst, wird direkt durch die Menge des in die Kammer geleiteten Vorläufergases beeinflusst.

Höhere Durchflussraten führen im Allgemeinen zu einer schnelleren Abscheidung, einem Schlüsselparameter für die Prozesseffizienz. MFCs ermöglichen es den Bedienern, diese Rate präzise einzustellen, um von Charge zu Charge wiederholbare Ergebnisse zu erzielen.

Die Fallstricke und Herausforderungen verstehen

Selbst mit hochwertigen MFCs erfordert die Erzielung einer perfekten Gaszufuhr die Beachtung des gesamten Systems. Das Ignorieren dieser Faktoren kann die Präzision des Reglers untergraben.

MFC-Kalibrierungsdrift

Wie jedes Präzisionsinstrument können MFCs mit der Zeit driften. Eine regelmäßige Kalibrierung anhand eines bekannten Standards ist entscheidend, um sicherzustellen, dass die angezeigte Durchflussrate des Geräts mit der tatsächlichen Durchflussrate übereinstimmt.

Gasreinheit und Kontamination

Der MFC kann nur das ihm zugeführte Gas regeln. Wenn das Quellgas kontaminiert ist oder wenn die Gasleitungen selbst Verunreinigungen (wie Feuchtigkeit oder Sauerstoff) einführen, werden diese Verunreinigungen in die Kammer geleitet und in die Schicht eingebaut, wodurch deren Qualität beeinträchtigt wird.

Systemlecks

Ein kleines Leck irgendwo im Gaszuführsystem kann erhebliche Auswirkungen haben. Ein Einwärtsleck kann atmosphärische Verunreinigungen einführen, während ein Auswärtsleck eines giftigen oder pyrophoren Gases ein erhebliches Sicherheitsrisiko darstellt.

Dies auf Ihren Prozess anwenden

Ihr Ansatz zur Gestaltung und Wartung eines Gaszuführsystems hängt von Ihrem letztendlichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Hochdurchsatzproduktion liegt: Investieren Sie in hochwertige MFCs mit digitalen Steuerschnittstellen, implementieren Sie einen strengen vorbeugenden Wartungs- und Kalibrierungsplan und verwenden Sie automatisierte Leckprüfverfahren.

- Wenn Ihr Hauptaugenmerk auf F&E und Materialforschung liegt: Entwerfen Sie ein flexibles Gasverteilersystem, das den einfachen Austausch verschiedener Gase und MFCs ermöglicht, und priorisieren Sie Gasreiniger an jeder Leitung, um die Materialreinheit während des Experiments zu gewährleisten.

Letztendlich ist die Beherrschung des Vorläufergasflusses der grundlegende Schritt zur vollständigen Kontrolle des CVD-Prozesses.

Zusammenfassungstabelle:

| Aspekt | Schlüsselfakten |

|---|---|

| Kernkomponente | Massenflussregler (MFC) für präzise Gasregulierung |

| Wie MFC funktioniert | Verwendet Sensor, Steuerelektronik und Ventil zur Echtzeit-Flussanpassung |

| Wichtigkeit | Gewährleistet Schichtgleichmäßigkeit, Stöchiometrie und Kontrolle der Abscheidungsrate |

| Herausforderungen | Kalibrierungsdrift, Gasreinheit und Systemlecks |

| Anwendungen | Hochdurchsatzproduktion und flexible F&E-Setups |

Erzielen Sie mit KINTEK unübertroffene Präzision in Ihren CVD-Prozessen! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Dünnschichtqualität und Effizienz präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei