Im Kern ist der Hauptvorteil der Plasma Enhanced Chemical Vapor Deposition (PECVD) ihre Fähigkeit, hochwertige Filme bei deutlich niedrigeren Temperaturen und schnelleren Geschwindigkeiten als herkömmliche thermische CVD-Verfahren abzuscheiden. Durch die Verwendung eines energetisierten Plasmas zur Aufspaltung von Prekursor-Gasen anstatt sich ausschließlich auf hohe Hitze zu verlassen, vermeidet PECVD den thermischen Stress, der empfindliche Substrate oder darunterliegende Bauelementschichten beschädigen kann.

Die entscheidende Erkenntnis ist, dass PECVD die für die chemische Reaktion erforderliche Energie von der thermischen Energie entkoppelt. Diese Verwendung von „kaltem Plasma“ ermöglicht es, Materialien auf Substraten abzuscheiden, die die extremen Temperaturen der konventionellen CVD einfach nicht überstehen könnten.

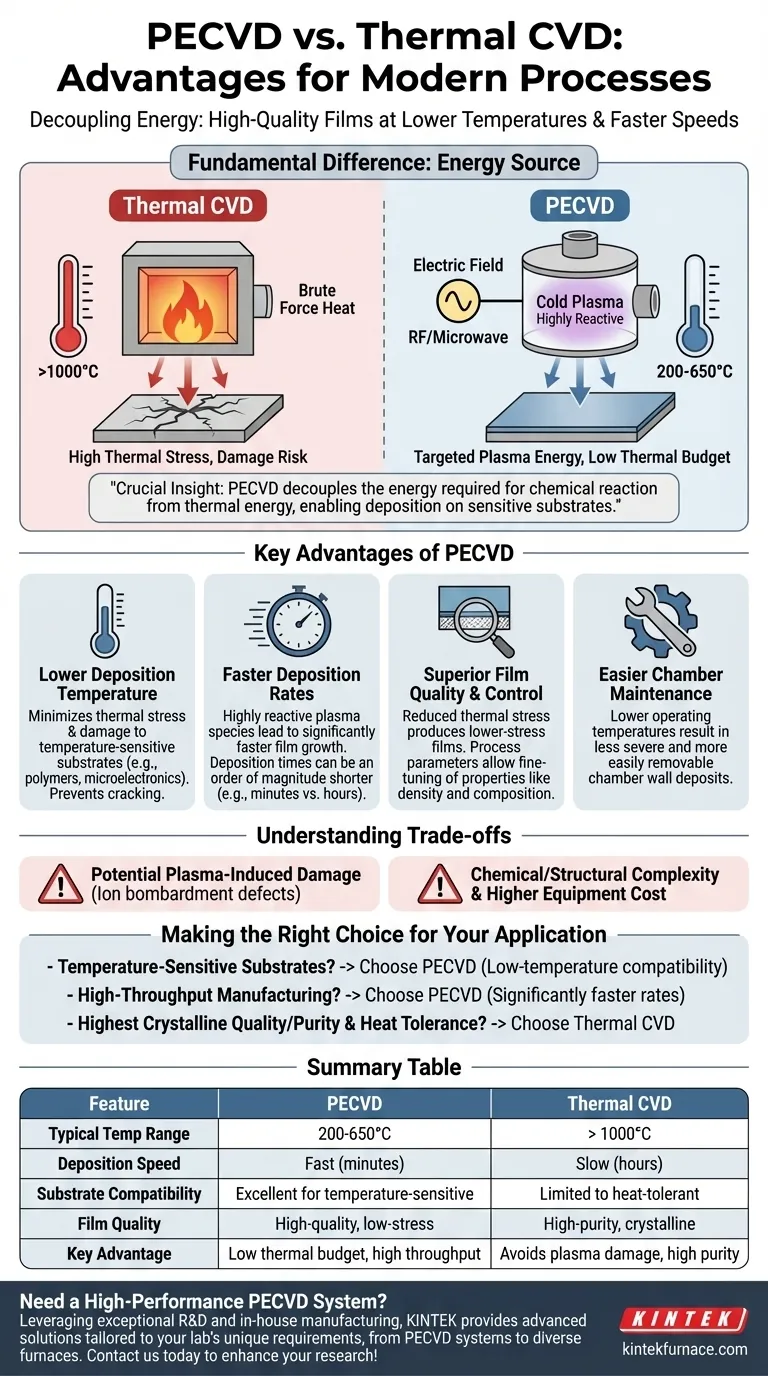

Der grundlegende Unterschied: Energiequelle

Um die Vorteile von PECVD zu verstehen, müssen Sie zunächst erfassen, wie es sich von der thermischen CVD in der Art und Weise unterscheidet, wie es Energie für die Abscheidungsreaktion bereitstellt.

Thermische CVD: Rohe Gewalt der Hitze

Die traditionelle Chemical Vapor Deposition (CVD) ist konzeptionell einfach. Sie verwendet sehr hohe Temperaturen, oft über 1000 °C, um Prekursor-Gasmolekülen genügend thermische Energie zu geben, damit sie sich zersetzen und auf einer Substratoberfläche reagieren.

Dieser Prozess ist effektiv, aber undifferenziert. Die hohe Hitze beeinflusst alles in der Kammer, einschließlich des Substrats und aller bereits darauf gefertigten Strukturen.

PECVD: Gezielte Plasmaenergie

PECVD arbeitet bei viel niedrigeren Temperaturen, typischerweise im Bereich von 200-650 °C. Anstelle von Wärme verwendet es ein elektrisches Feld (wie Hochfrequenz oder Mikrowelle), um die Prekursor-Gase zu ionisieren und ein Plasma zu erzeugen.

Dieses Plasma ist eine hochreaktive Mischung aus Ionen, Elektronen und Radikalen. Diese energetisierten Spezies können dann auf der Substratoberfläche reagieren und sich abscheiden, ohne dass extreme thermische Energie erforderlich ist, ein Zustand, der oft als „kaltes Plasma“ bezeichnet wird.

Wesentliche Vorteile von PECVD

Dieser grundlegende Unterschied in der Energieversorgung führt zu mehreren bedeutenden betrieblichen Vorteilen.

Niedrigere Abscheidungstemperatur

Dies ist der wichtigste Vorteil. Die Fähigkeit, Filme bei niedrigeren Temperaturen abzuscheiden, verhindert Schäden an temperaturempfindlichen Substraten, wie Polymeren, oder empfindlichen mikroelektronischen Komponenten, die bereits auf einem Siliziumwafer vorhanden sind.

Es reduziert das thermische Budget des gesamten Herstellungsprozesses drastisch und minimiert Stress und potenzielle Rissbildung in den abgeschiedenen Schichten.

Schnellere Abscheidungsraten

Die hochreaktiven Spezies im Plasma führen zu einem effizienteren Abscheidungsprozess. Dies führt zu einem deutlich schnelleren Filmwachstum, wobei die Abscheidungszeiten um eine Größenordnung kürzer sein können als bei der thermischen CVD.

Zum Beispiel könnte ein Prozess, der in einem thermischen Reaktor eine Stunde dauern würde, mit PECVD potenziell in etwa 5 Minuten abgeschlossen werden, was den Fertigungsdurchsatz erhöht.

Überlegene Filmqualität und Kontrolle

Obwohl es scheinbar kontraintuitiv ist, erzeugt der Niedertemperatur-PECVD-Prozess oft Filme von höherer Qualität. Der reduzierte thermische Stress minimiert die Wahrscheinlichkeit von Rissbildung.

Darüber hinaus bieten die Plasmaparameter (Leistung, Druck, Gasfluss) Ingenieuren zusätzliche „Stellschrauben“, um die Eigenschaften des Films, wie Dichte, Spannung und Zusammensetzung, einzustellen.

Einfachere Kammerwartung

Ein praktischer, aber wichtiger Vorteil ist die einfache Reinigung der Kammer. Die niedrigeren Betriebstemperaturen in einem PECVD-System führen im Allgemeinen zu weniger starken und leichter entfernbaren Ablagerungen an den Kammerwänden im Vergleich zu einem Hochtemperatur-Thermovakuumreaktor.

Die Kompromisse verstehen

Kein Prozess ist ohne Kompromisse. Obwohl PECVD leistungsstark ist, hat es Eigenschaften, die berücksichtigt werden müssen.

Potenzial für plasmabedingte Schäden

Dieselben energetischen Ionen, die eine Abscheidung bei niedriger Temperatur ermöglichen, können auch das Substrat und den wachsenden Film physikalisch bombardieren. Dies kann manchmal Defekte oder Schäden verursachen, ein Faktor, der bei rein thermischen Prozessen nicht vorhanden ist.

Chemische und strukturelle Komplexität

Die Plasmaumgebung kann chemisch komplex sein. Dies kann manchmal zur unerwünschten Einlagerung von Elementen, wie Wasserstoff aus Prekursor-Molekülen, in den Endfilm führen, was dessen elektrische oder optische Eigenschaften beeinträchtigen kann. Filme sind oft auch amorph oder polykristallin statt einkristallin.

Gerätekosten und Komplexität

PECVD-Systeme sind mit ihren erforderlichen HF- oder Mikrowellen-Leistungsgeneratoren und Impedanzanpassungsnetzwerken von Natur aus komplexer und teurer als die relativ einfacheren Öfen, die für die thermische CVD verwendet werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Substrats und des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit temperaturempfindlichen Substraten (wie Polymeren, organischen Materialien oder fertigen Schaltkreisen) liegt: PECVD ist aufgrund seiner Niedertemperaturverarbeitung die klare und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Fertigung mit hohem Durchsatz und Geschwindigkeit liegt: Die deutlich schnelleren Abscheidungsraten von PECVD bieten einen großen Vorteil für die Produktionseffizienz.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen kristallinen Qualität und Reinheit liegt und Ihr Substrat die Hitze verträgt: Thermische CVD- oder epitaktische Prozesse können besser geeignet sein, da sie jegliches Risiko plasmabedingter Schäden vermeiden.

Letztendlich hängt Ihre Entscheidung davon ab, die Notwendigkeit der Niedertemperaturkompatibilität und Geschwindigkeit mit den einzigartigen Komplexitäten eines plasmabasierten Prozesses abzuwägen.

Zusammenfassungstabelle:

| Merkmal | PECVD | Thermische CVD |

|---|---|---|

| Typischer Temperaturbereich | 200-650°C | > 1000°C |

| Abscheidungsgeschwindigkeit | Schnell (Minuten) | Langsam (Stunden) |

| Substratkompatibilität | Hervorragend für temperaturempfindliche Materialien (z. B. Polymere) | Beschränkt auf hochtemperaturbeständige Substrate |

| Filmqualität | Hochwertige, spannungsarme Filme | Hochreine, kristalline Filme (wenn Substrat Hitze verträgt) |

| Hauptvorteil | Niedriges thermisches Budget, hoher Durchsatz | Vermeidet plasmabedingte Schäden, hohe Reinheit |

Benötigen Sie ein Hochleistungs-PECVD-System, das auf die einzigartigen Anforderungen Ihres Labors zugeschnitten ist?

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere PECVD-Systeme sind darauf ausgelegt, die Niedertemperatur- und Hochgeschwindigkeitsabscheidungsfähigkeiten zu liefern, die Ihre empfindlichen Substrate benötigen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Lösungen Ihre Forschungs- und Fertigungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen