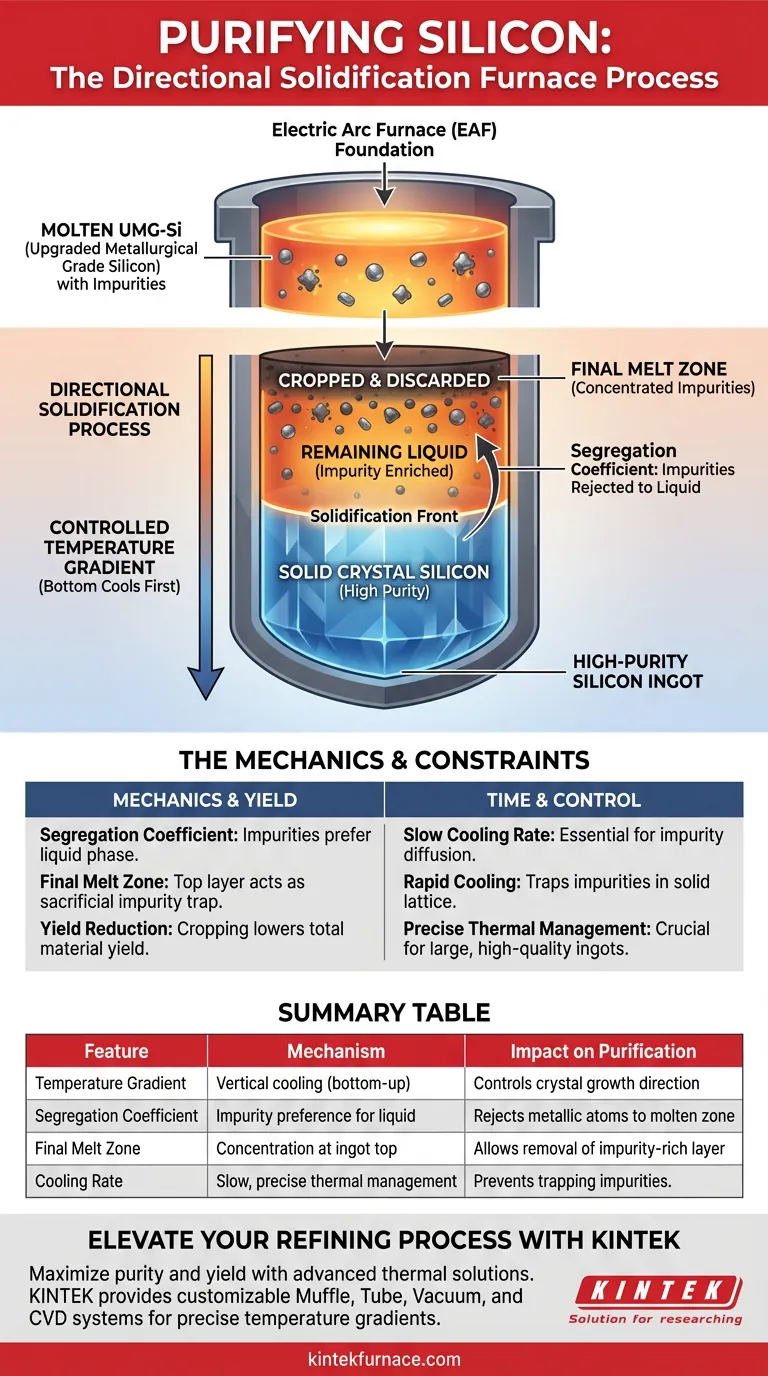

Ein gerichteter Erstarrungsofen reinigt aufgerüstetes Silizium metallurgischer Qualität (UMG-Si), indem er die Löslichkeitsunterschiede von Verunreinigungen während des Abkühlens ausnutzt. Durch die Schaffung eines präzisen Temperaturgradienten zwingt der Ofen das Silizium, langsam vom Boden des Tiegels nach oben zu kristallisieren, wodurch reine Silizium von metallischen Verunreinigungen effektiv getrennt wird.

Der Kernmechanismus beruht auf dem Segregationskoeffizienten metallischer Verunreinigungen. Da diese Verunreinigungen lieber im flüssigen Zustand verbleiben als in der festen Kristallstruktur, werden sie kontinuierlich vom erstarrten Silizium abgestoßen und in die endgültige „Schmelzzone“ an der Spitze des Barrens nach oben gedrängt.

Die Mechanik der Reinigung

Kontrollierte Temperaturgradienten

Der Ofen kühlt das Silizium nicht gleichmäßig ab. Stattdessen hält er einen strengen Temperaturgradienten aufrecht, der sicherstellt, dass sich der Boden des Tiegels zuerst abkühlt.

Dies ermöglicht es der Erstarrungsfront, sich auf kontrollierte Weise vertikal – von unten nach oben – zu bewegen.

Die Rolle von Segregationskoeffizienten

Das chemische Prinzip, das diese Reinigung antreibt, ist der Unterschied in den Segregationskoeffizienten zwischen festen und flüssigen Phasen.

Metallische Verunreinigungen haben eine viel höhere Löslichkeit in flüssigem Silizium als in festem Silizium. Folglich stoßen sie, während sich die Siliziumatome in einem Kristallgitter verriegeln, die fremden Metallatome ab.

Konzentration in der endgültigen Schmelzzone

Während sich die Erstarrungsfront nach oben bewegt, nimmt die Konzentration der abgestoßenen Verunreinigungen in der verbleibenden Flüssigkeit zu.

Schließlich werden die meisten dieser metallischen Verunreinigungen in der obersten Schicht des Barrens eingeschlossen, bekannt als endgültige Schmelzzone. Dies ermöglicht es, dass der Großteil des darunter liegenden Barrens hochrein bleibt.

Kontextualisierung des Prozesses

Die Grundlage: Lichtbogenofen

Es ist wichtig zu verstehen, wo dies in der Produktionskette einzuordnen ist. Der Lichtbogenofen (EAF) dient als anfängliche Grundlage.

Der EAF ermöglicht die Reduktionsreaktionen, die das anfängliche Silizium metallurgischer Qualität erzeugen. Die gerichtete Erstarrung wirkt dann als nachfolgender Raffinationsschritt, um die metallischen Verunreinigungen zu entfernen, die durch den EAF-Prozess zurückbleiben.

Verständnis der Einschränkungen

Ausbeute vs. Reinheit

Obwohl dieser Prozess wirksam ist, erzeugt er ein notwendiges Abfallprodukt.

Da die Verunreinigungen am oberen Ende des Barrens konzentriert sind, fungiert dieser Abschnitt als „Opferschicht“. Der obere Teil muss mechanisch entfernt (abgeschnitten) und verworfen werden, um das hochreine Silizium darunter zu gewinnen, was zu einer Reduzierung der Gesamtausbeute führt.

Zeit und Kontrolle

Die Wirksamkeit der Verunreinigungsentfernung hängt direkt von der Erstarrungsgeschwindigkeit ab.

Wenn die Abkühlung zu schnell erfolgt, haben die Verunreinigungen keine Zeit, in die Flüssigkeit zu diffundieren, und werden im festen Kristall eingeschlossen. Daher erfordert der Prozess Geduld und präzises thermisches Management, um großflächige, hochwertige Barren zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität der gerichteten Erstarrung zu maximieren, müssen Sie sie als Teil eines größeren Systems betrachten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reinheit liegt: Stellen Sie sicher, dass Ihr thermisches Kontrollsystem eine langsame, stabile Erstarrungsfront aufrechterhält, um das Einschließen von Verunreinigungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Optimieren Sie die Qualität des Ausgangsmaterials aus der Lichtbogenofenstufe, um die anfängliche Verunreinigungsbelastung vor Beginn der Erstarrung zu minimieren.

Der Erfolg liegt in der Balance zwischen der Geschwindigkeit des Temperaturgradienten und den physikalischen Grenzen der Verunreinigungsabscheidung.

Zusammenfassungstabelle:

| Merkmal | Mechanismus | Auswirkung auf die Reinigung |

|---|---|---|

| Temperaturgradient | Vertikale Kühlung von unten nach oben | Kontrolliert die Richtung des Kristallwachstums |

| Segregationskoeffizient | Bevorzugung von Verunreinigungen in der flüssigen Phase | Stoßt Metallatome in die Schmelzzone ab |

| Endgültige Schmelzzone | Konzentration an der Spitze des Barrens | Ermöglicht die einfache Entfernung der verunreinigungsreichen Schicht |

| Abkühlrate | Langsame, präzise thermische Verwaltung | Verhindert das Einschließen von Verunreinigungen im festen Gitter |

Verbessern Sie Ihren Siliziumraffinationsprozess mit KINTEK

Maximieren Sie Ihre Materialreinheit und Ausbeute mit fortschrittlichen thermischen Lösungen von KINTEK. Als Experten für Hochtemperatur-Laborsysteme wissen wir, dass Präzision der Schlüssel zur effektiven gerichteten Erstarrung ist.

Ob Sie Silizium metallurgischer Qualität raffineren oder Halbleitermaterialien der nächsten Generation entwickeln, KINTEK bietet die Hochleistungs-Muffel-, Rohr-, Vakuum- und CVD-Systeme, die Sie benötigen. Unsere Öfen sind vollständig anpassbar und werden durch fachkundige F&E unterstützt, um Ihre spezifischen Temperaturgradientenanforderungen zu erfüllen.

Bereit, Ihren Reinigungsworkflow zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperatur-Laböfen überlegene Kontrolle und Effizienz in Ihr Labor bringen können.

Visuelle Anleitung

Referenzen

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist der Zweck eines Vakuum-Sinterofens? Hochleistungsteile mit höchster Reinheit herstellen

- Wie funktioniert ein Vakuumsinterofen hinsichtlich der Beheizung? Präzisionssintern für überlegene Materialien meistern

- Welche gängigen Heizmethoden werden in Vakuumöfen eingesetzt? Wählen Sie die beste für Ihre Materialien

- Was sind die Schlüsselkomponenten eines Vakuumsinterofens? Wesentliche Teile für die präzise Materialverarbeitung

- Wie trennt ein vertikales Vakuum-Schmelzofen Magnesium, Zink und Aluminium? Nutzung von Siedepunkten zur Metallrückgewinnung

- Was ist der Zweck der industriellen Beheizung während nicht-produktiver Vakuum-Entgasungsphasen? Schützen Sie Ihre Anlagen

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Warum wird ein Vakuumabscheidungssystem für das Dotieren von BL-MoS2 benötigt? Erreichen Sie Präzision und Reinheit im Nanogramm-Bereich