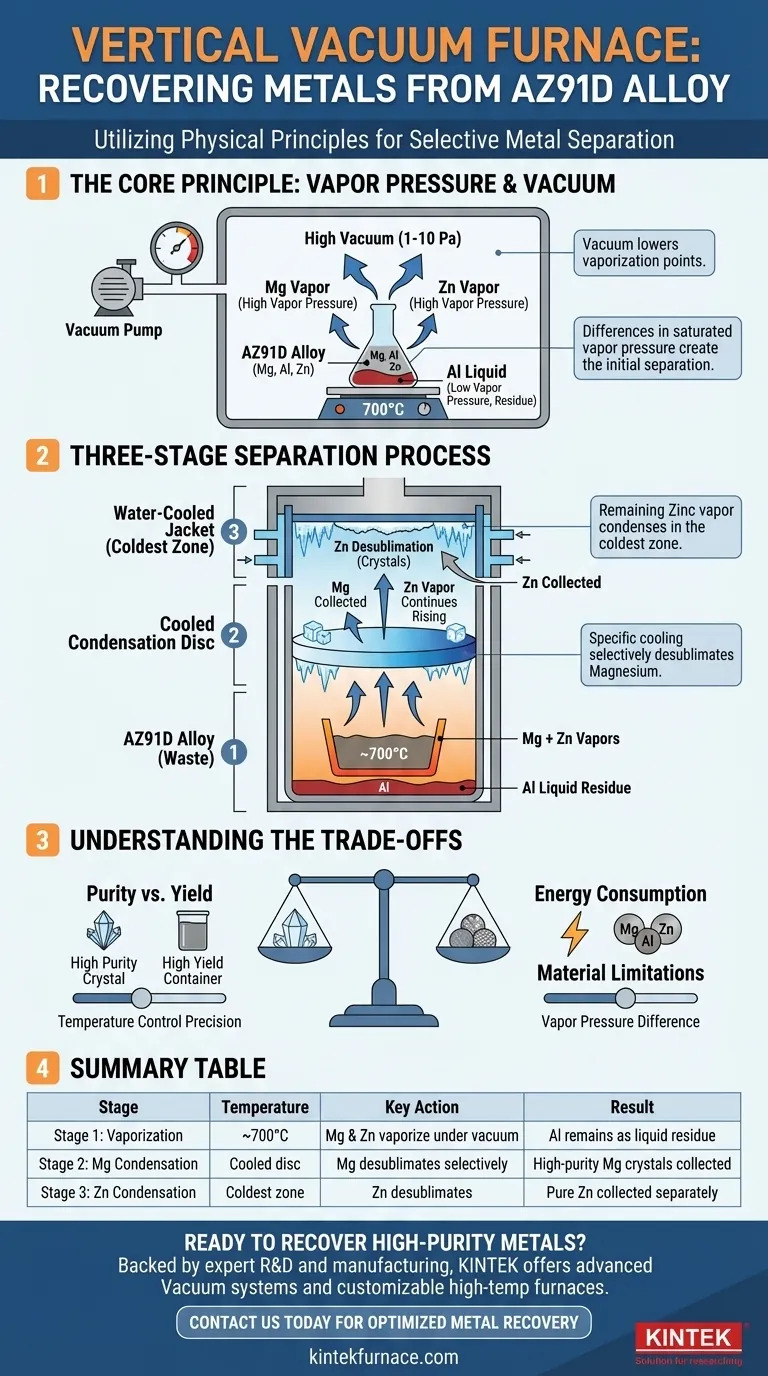

Ein vertikales Vakuum-Schmelzofen trennt Metalle, indem es deren einzigartige Siedepunkte unter Vakuum ausnutzt. Dieser Prozess nutzt das Prinzip, dass bei einer bestimmten Temperatur und niedrigem Druck einige Metalle gasförmig werden, während andere flüssig oder fest bleiben. Bei einer Magnesiumlegierung wie AZ91D, die in einem Hochvakuum auf 700°C erhitzt wird, verursachen die hohen Dampfdrücke von Magnesium und Zink deren Verdampfung, während der extrem niedrige Dampfdruck von Aluminium dazu zwingt, zurückzubleiben. Der gemischte Metalldampf steigt dann auf und kondensiert auf separaten, strategisch gekühlten Oberflächen, was eine individuelle Sammlung ermöglicht.

Die gesamte Trennung beruht auf einem mächtigen physikalischen Prinzip: Verschiedene Elemente haben sehr unterschiedliche Neigungen, gasförmig zu werden (Dampfdruck), und ein Vakuum verstärkt diese Unterschiede dramatisch. Durch die Schaffung eines kontrollierten Temperaturgradienten im Ofen können wir jedes Metall selektiv verdampfen und dann an einem anderen Ort wieder verfestigen.

Das Kernprinzip: Dampfdruckdifferenz

Die Wirksamkeit der Vakuumdestillation zur Trennung von Legierungen ist keine Magie; sie ist eine direkte Anwendung fundamentaler Physik. Das Verständnis des Konzepts des Dampfdrucks ist der Schlüssel zum Verständnis, wie diese Technologie funktioniert.

Was ist Sättigungsdampfdruck?

Jedes Material hat eine natürliche Tendenz zu verdampfen und erzeugt einen Dampf, der einen bestimmten Druck ausübt. Dies wird als Sättigungsdampfdruck bezeichnet.

Dieser Druck ist stark temperaturabhängig. Wenn Sie eine Substanz erhitzen, steigt ihr Dampfdruck exponentiell an, was sie flüchtiger macht.

Die entscheidende Rolle des Vakuums

Die uns umgebende Atmosphäre übt Druck aus, der es Flüssigkeiten oder Feststoffen erschwert, zu sieden oder zu sublimieren. Durch das Absaugen der Luft aus dem Ofen, um ein Hochvakuum (1-10 Pa) zu erzeugen, entfernen wir diesen Gegendruck.

Dies senkt drastisch die Temperatur, bei der Metalle verdampfen. Ein Vakuum ermöglicht es, Metalle wie Magnesium bei einer viel niedrigeren, energieeffizienteren Temperatur zu "kochen".

Ausnutzung der Unterschiede in AZ91D

Die Legierung AZ91D besteht hauptsächlich aus Magnesium (Mg), Aluminium (Al) und Zink (Zn). Bei der Betriebstemperatur von 700°C unter Vakuum sind ihre Dampfdrücke dramatisch unterschiedlich:

- Magnesium und Zink: Haben sehr hohe Dampfdrücke, wodurch sie sich leicht in einen gasförmigen Zustand umwandeln.

- Aluminium: Hat einen extrem niedrigen Dampfdruck, was bedeutet, dass es als nichtflüchtiger flüssiger Rückstand verbleibt.

Dieser anfängliche Unterschied erzeugt die erste, grundlegendste Trennung: Die flüchtigen Metalle werden physikalisch von den nichtflüchtigen getrennt.

Der dreistufige Trennprozess

Der Genialität des vertikalen Ofens liegt darin, wie er einen sorgfältig konstruierten Temperaturgradienten nutzt, um die Metalle in Stufen zu trennen, nachdem sie verdampft wurden.

Stufe 1: Verdampfung im Tiegel

Der Prozess beginnt am Boden des Ofens. Die AZ91D-Abfalllegierung wird in einen Tiegel gegeben und auf etwa 700°C erhitzt.

Die Kombination aus hoher Hitze und niedrigem Druck bewirkt, dass Magnesium und Zink sublimieren oder verdampfen und einen gemischten Metalldampf bilden, der aufzusteigen beginnt. Das Aluminium bleibt zusammen mit anderen Spurenverunreinigungen als Flüssigkeit zurück.

Stufe 2: Selektive Kondensation von Magnesium

Während der gemischte Dampf aus Magnesium und Zink aufsteigt, trifft er auf eine speziell gekühlte Kondensationsscheibe. Diese Scheibe wird auf einer präzisen Temperatur gehalten, die kühl genug ist, damit der Magnesiumdampf desublimieren (direkt von Gas zu Feststoff übergehen) kann.

Diese Temperatur ist jedoch immer noch zu warm für das flüchtigere Zink, um zu kondensieren. Infolgedessen bilden sich hochreine Magnesiumkristalle und sammeln sich auf dieser ersten Scheibe an.

Stufe 3: Endgültige Sammlung von Zink

Der verbleibende Zinkdampf, der einen höheren Dampfdruck aufweist, wandert weiter an der Magnesiumsammelzone vorbei.

Er erreicht schließlich den kältesten Teil des Ofens – den oberen, wassergekühlten Mantel. Hier ist die Temperatur endlich niedrig genug, um den Zinkdampf zur Desublimation zu festem Metall zu zwingen, was die Trennung aller drei Komponenten abschließt.

Verständnis der Kompromisse

Obwohl elegant, wird dieser Prozess durch ein präzises Gleichgewicht physikalischer Parameter bestimmt. Abweichungen können die Qualität und Menge der zurückgewonnenen Metalle beeinträchtigen.

Reinheit vs. Ausbeute

Eine perfekte Trennung erfordert eine extrem präzise Temperaturkontrolle in den Kondensationszonen. Wenn die Magnesiumkondensationsscheibe zu kalt ist, kann etwas Zink mitkondensieren, was die Endreinheit des Magnesiums verringert. Umgekehrt, wenn die Scheibe zu warm ist, kann es sein, dass etwas Magnesiumdampf nicht kondensiert und vorbeizieht, was die Gesamtausbeute verringert.

Energieverbrauch

Die Erzeugung eines Hochvakuums und das Aufheizen eines Ofens auf 700°C sind beides sehr energieintensive Prozesse. Die wirtschaftliche Rentabilität des Betriebs hängt vom Ausgleich der Energiekosten gegen den Marktwert der zurückgewonnenen reinen Metalle ab.

Materialbeschränkungen

Diese Methode ist für Legierungen wie AZ91D, bei denen die Komponenten sehr unterschiedliche Dampfdrücke aufweisen, außerordentlich wirksam. Sie wäre weitaus weniger wirksam oder völlig ungeeignet für die Trennung von Metallen mit sehr ähnlicher Flüchtigkeit, da eine saubere Trennung durch Kondensation nahezu unmöglich wäre.

Die richtige Wahl für Ihr Ziel treffen

Der Betriebsschwerpunkt eines vertikalen Vakuum-Schmelzofens kann je nach gewünschtem Ergebnis abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung von hochreinem Magnesium liegt: Sie müssen die Temperatur der ersten Kondensationszone präzise steuern, um sicherzustellen, dass nur Magnesium desublimiert.

- Wenn Ihr Hauptaugenmerk einfach auf der Entfernung von Aluminium liegt: Der Schlüssel liegt darin, genügend Hitze unter Vakuum anzuwenden, um das flüchtige Mg/Zn-Gemisch zu verdampfen und das Aluminium als Rückstand zurückzulassen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Gesamteffizienz liegt: Sie müssen den gesamten Temperaturgradienten optimieren, um die Energiezufuhr mit der Ausbeute und Reinheit aller drei getrennten Metalle auszugleichen.

Durch die Beherrschung dieser physikalischen Prinzipien verwandelt ein vertikales Vakuum-Schmelzofen komplexe Legierungsabfälle in drei verschiedene, hochwertige Ströme reinen Metalls.

Zusammenfassungstabelle:

| Trennstufe | Temperatur | Schlüsselaktion | Ergebnis |

|---|---|---|---|

| Stufe 1: Verdampfung | ~700°C | Mg & Zn verdampfen unter Vakuum | Al verbleibt als flüssiger Rückstand |

| Stufe 2: Mg-Kondensation | Gekühlte Scheibe | Mg desublimiert selektiv | Hochreine Mg-Kristalle gesammelt |

| Stufe 3: Zn-Kondensation | Kälteste Zone (wassergekühlt) | Zn desublimiert | Reines Zn separat gesammelt |

Bereit, hochreine Metalle präzise aus Ihren Legierungsabfällen zurückzugewinnen?

Gestützt auf fachkundige F&E und Fertigung bietet KINTEK fortschrittliche Vakuumsysteme und andere Hochtemperatur-Laböfen, die alle für einzigartige Bedürfnisse anpassbar sind. Unsere vertikalen Vakuum-Schmelzöfen sind darauf ausgelegt, die Ausbeute und Reinheit von Metallen wie Magnesium, Zink und Aluminium zu maximieren.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Metallrückgewinnungsprozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz