Ein Labor-Vakuumtrockenschrank ist das definitive Werkzeug zur Gewährleistung der elektrochemischen Lebensfähigkeit von porösen graphitischen Kohlenstoff-Eisenoxid (SPC-Fe)-Elektroden auf Basis von Halbkokerei. Dieses Gerät ist unbedingt erforderlich, um die Elektrodenpaste bei einer kontrollierten Temperatur von etwa 80 °C tiefzutrocknen. Durch den Betrieb unter reduziertem Druck ermöglicht es die vollständige Entfernung organischer Lösungsmittel wie N-Methylpyrrolidon (NMP) und verhindert gleichzeitig die Oxidation von aktivem Eisen und Kohlenstoffbestandteilen.

Kernbotschaft: Die Vakuumumgebung verändert grundlegend die Verdampfungsdynamik der Paste und ermöglicht die vollständige Entfernung von Lösungsmitteln mit hohem Siedepunkt bei moderaten Temperaturen. Dieser Prozess bewahrt die chemische Aktivität des SPC-Fe-Verbundmaterials und gewährleistet die mechanische Integrität der Elektrodenschicht.

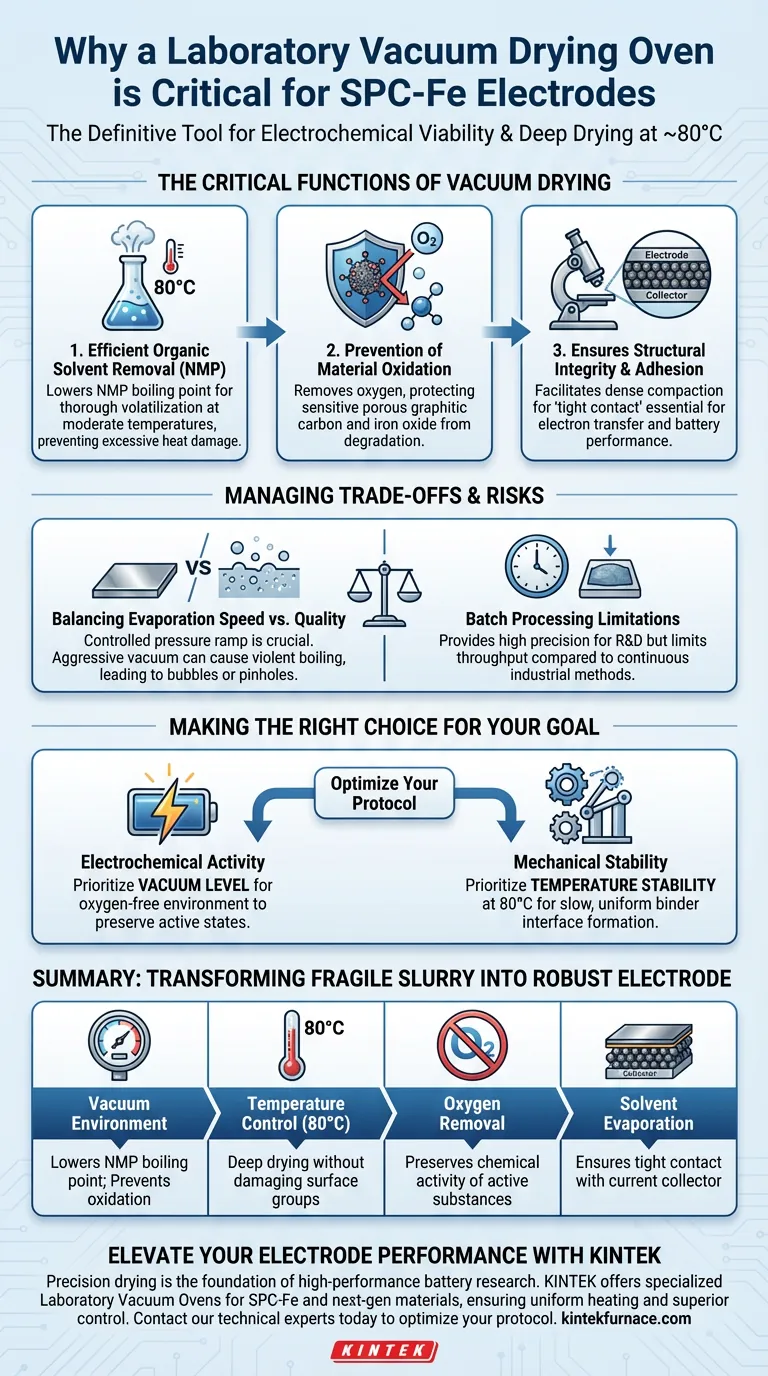

Die kritischen Funktionen der Vakuumtrocknung

Effiziente Entfernung organischer Lösungsmittel

Die größte Herausforderung bei der Herstellung von SPC-Fe-Elektroden ist die Entfernung des Bindemittellösungsmittels, typischerweise N-Methylpyrrolidon (NMP).

NMP hat einen hohen Siedepunkt und ist ohne übermäßige Hitze bei normalem atmosphärischem Druck schwer vollständig zu verdampfen.

Ein Vakuumtrockenschrank senkt den Siedepunkt von NMP und ermöglicht dessen vollständige Verdampfung bei moderaten 80 °C.

Verhinderung von Materialoxidation

Sowohl poröser graphitischer Kohlenstoff als auch Eisenoxid sind oxidationsempfindlich, insbesondere bei Erwärmung.

Die Einwirkung hoher Temperaturen in einer luftgefüllten Umgebung kann die Oberflächenfunktionsgruppen dieser Materialien abbauen und ihre chemische Zusammensetzung verändern.

Die Vakuumumgebung entfernt Sauerstoff aus der Kammer und schützt die Wirkstoffe während der Trocknungsphase vor Zersetzung.

Gewährleistung der strukturellen Integrität und Haftung

Um korrekt zu funktionieren, muss das Elektrodenmaterial eine robuste physikalische Verbindung mit dem Stromkollektor aufrechterhalten.

Der durch das Vakuum ermöglichte "Tiefentrocknungsprozess" stellt sicher, dass sich das verbleibende SPC-Fe-Pulver und Bindemittel beim Austreten des Lösungsmittels dicht verdichten.

Dies führt zu einem engen Kontakt zwischen der Elektrodenschicht und dem Stromkollektor, was für eine effiziente Elektronenübertragung und eine langfristige Batterieleistung unerlässlich ist.

Verständnis der Kompromisse und Risiken

Ausgleich zwischen Verdampfungsgeschwindigkeit und Beschichtungsqualität

Obwohl die Vakuumtrocknung den Siedepunkt senkt, kann eine zu aggressive Vakuumierung dazu führen, dass das Lösungsmittel heftig kocht.

Diese schnelle Verdampfung kann zur Bildung von Blasen oder Poren auf der Elektrodenoberfläche führen und deren Gleichmäßigkeit beeinträchtigen.

Die Bediener müssen die Druckrampe sorgfältig steuern, um sicherzustellen, dass die Lösungsmittelentfernung stetig und nicht explosiv erfolgt.

Einschränkungen bei der Chargenverarbeitung

Im Gegensatz zur kontinuierlichen Bandtrocknung, die in der Großserienfertigung eingesetzt wird, sind Labor-Vakuumtrockenschränke typischerweise Chargenwerkzeuge.

Dies begrenzt den Durchsatz und erfordert für jede Charge von Elektroden separate Heiz- und Kühlzyklen.

Während dies eine hohe Präzision für Forschung und Entwicklung gewährleistet, stellt es im Vergleich zu industriellen Methoden einen Engpass in Bezug auf die Produktionsgeschwindigkeit dar.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer SPC-Fe-Elektroden zu maximieren, stimmen Sie Ihr Trocknungsprotokoll auf Ihre spezifischen Forschungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der elektrochemischen Aktivität liegt: Priorisieren Sie das Vakuumniveau, um eine vollständig sauerstofffreie Umgebung zu gewährleisten und den Oxidationszustand des Eisens und die Oberflächengruppen des Kohlenstoffs zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Stabilität liegt: Priorisieren Sie die Temperaturstabilität bei 80 °C und stellen Sie sicher, dass das Lösungsmittel langsam genug entfernt wird, damit das Bindemittel eine gleichmäßige, dichte Schnittstelle mit dem Stromkollektor bilden kann.

Durch die gleichzeitige Kontrolle von Atmosphäre und Temperatur verwandeln Sie eine fragile Paste in eine robuste Hochleistungselektrode.

Zusammenfassungstabelle:

| Merkmal | Vorteil für SPC-Fe-Elektroden |

|---|---|

| Vakuumumgebung | Senkt den Siedepunkt von NMP; verhindert Oxidation von Kohlenstoff und Eisen |

| Temperaturkontrolle (80 °C) | Ermöglicht Tiefentrocknung ohne Beschädigung empfindlicher Oberflächengruppen |

| Sauerstoffentfernung | Bewahrt die chemische Aktivität und Zusammensetzung der Wirkstoffe |

| Lösungsmittelverdampfung | Gewährleistet engen Kontakt zwischen Elektrodenschicht und Stromkollektor |

Verbessern Sie Ihre Elektrodenleistung mit KINTEK

Präzisions-Trocknung ist die Grundlage der Hochleistungs-Batterieforschung. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK spezialisierte Labor-Vakuumtrockenschränke und Hochtemperatursysteme, die den strengen Anforderungen der Verarbeitung von Verbundwerkstoffen gerecht werden. Ob Sie mit SPC-Fe oder Energiespeicher der nächsten Generation arbeiten, unsere anpassbaren Lösungen gewährleisten eine gleichmäßige Erwärmung und eine überlegene Vakuumkontrolle, um Ihre Wirkstoffe vor Oxidation zu schützen.

Bereit, Ihr Labor-Trocknungsprotokoll zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um das perfekte System für Ihre einzigartigen Forschungsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Preparation of Semi‐Coke‐Based Porous Graphitic Carbon–Iron Oxide Composites and Their Electrochemical Performance for Rhodamine B Degradation. DOI: 10.1155/er/9943954

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

Andere fragen auch

- Wie wirkt sich das Erhitzen in einem Vakuum-Wärmebehandlungsofen im Vergleich zur konventionellen Erhitzung auf das Werkstück aus? Entdecken Sie die Vorteile für Ihr Labor

- Warum werden Wärmedämmzonen und Dichtungsstrukturen am Auslassende eines Vakuumsublimations-Ofens benötigt?

- Wie optimieren maßgeschneiderte Vakuumöfen den Produktionsprozess? Steigerung von Effizienz & Qualität

- Warum ist ein Vakuumtrockenschrank für N-GC-X-Katalysatoren notwendig? Erhaltung aktiver Zentren & Gewährleistung langfristiger Stabilität

- Welche Rolle spielt Vakuumstrahlung beim CAP-Capping? Optimierung der Barrenintegrität und Materialausbeute

- Was ist die Funktion eines Hochtemperatur-Entbinderungs- und Sinterofens in BMD? Ihr Weg zu massiven Metallteilen

- Welche technischen Vorteile bieten Vakuum-Hochtemperaturöfen beim Hartlöten von Sandwichpaneelen? Erzielen Sie stärkere Verbindungen

- Wie stellt ein Hochvakuumofen die Reinheit von Ti-Nb-Legierungen sicher? Ein Leitfaden von Experten für Sintern und Entbindern