Die Stabilität von N-GC-X-Katalysatoren beruht grundlegend auf der schonenden, nicht-oxidativen Umgebung eines Vakuumtrockenschranks. Dieses Gerät ist unbedingt erforderlich, um Restlösungsmittel und Feuchtigkeit bei niedrigen Temperaturen zu entfernen und insbesondere sauerstoffempfindliche pyridinische Stickstoffzentren vor strukturellen Schäden zu schützen, die in Umgebungen mit hoher Temperatur und Sauerstoff auftreten.

Kernpunkt Durch die Senkung des Siedepunkts von Lösungsmitteln erleichtert die Vakuumtrocknung die Feuchtigkeitsentfernung, ohne den Katalysator thermischem Schock oder Oxidation auszusetzen. Dies bewahrt die spezifische chemische Architektur der aktiven Zentren und gewährleistet eine konsistente Leistung bei langfristiger Lagerung und wiederholten Reaktionszyklen.

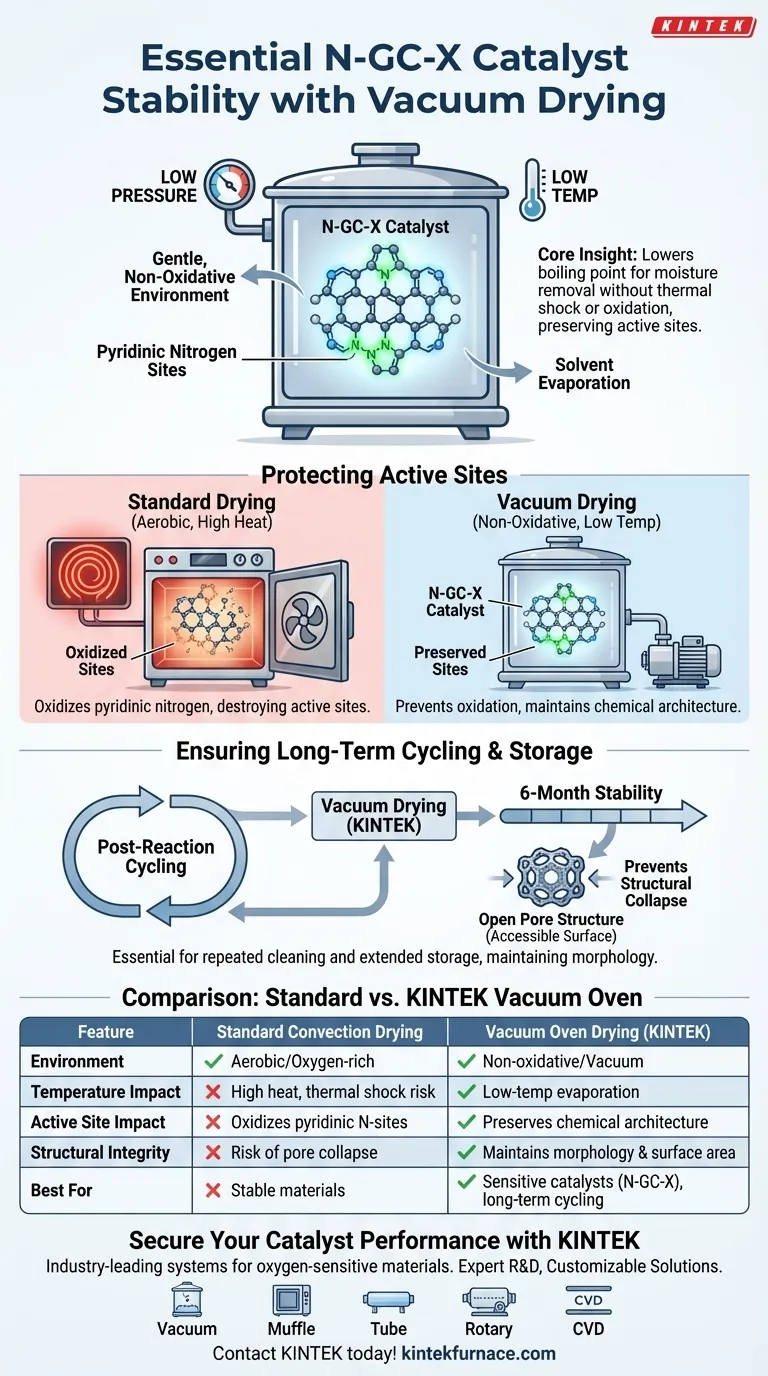

Schutz der aktiven Zentren

Die Anfälligkeit von pyridinischem Stickstoff

Der N-GC-X-Katalysator leitet seine Aktivität von spezifischen Strukturmerkmalen ab, insbesondere von pyridinischen Stickstoffzentren.

Diese Zentren sind besonders empfindlich gegenüber Sauerstoff, insbesondere in Kombination mit Hitze.

Verhinderung oxidativer Degradation

Herkömmliche Trocknungsmethoden basieren oft auf hoher Hitze in offener Atmosphäre.

Bei N-GC-X-Katalysatoren würde diese Exposition zur Oxidation des pyridinischen Stickstoffs führen, was die aktiven Zentren effektiv zerstört und die katalytische Leistung verringert.

Die Rolle des reduzierten Drucks

Ein Vakuumtrockenschrank arbeitet, indem er den Druck um die Probe herum erheblich reduziert.

Dadurch können Wasser und Lösungsmittel bei viel niedrigeren Temperaturen verdampfen, als dies bei normalem atmosphärischem Druck der Fall wäre.

Gewährleistung langfristiger Zyklusstabilität

Erhaltung nach der Reaktion

Der Katalysator muss nach jedem Reaktionszyklus getrocknet werden, um Verunreinigungen zu entfernen.

Die Verwendung eines Vakuumofens stellt sicher, dass dieser wiederholte Reinigungsprozess die Materialstruktur nicht kumulativ beschädigt.

Sechsmonatige Stabilitätsbenchmarks

Primärdaten deuten darauf hin, dass dieses Trocknungsprotokoll für die Aufrechterhaltung der Stabilität über längere Zeiträume, wie z. B. einen sechsmonatigen Testzyklus, unerlässlich ist.

Ohne diese Maßnahme würde die allmähliche Degradation der aktiven Zentren die Zuverlässigkeit langfristiger Lagerungsdaten beeinträchtigen.

Verhinderung von Strukturkollaps

Über den chemischen Schutz hinaus hilft die Vakuumtrocknung, die physikalische Morphologie des Katalysators zu erhalten.

Die schonende Verdampfung verhindert den Kollaps von Porenstrukturen, was für die Aufrechterhaltung der zugänglichen Oberfläche, die für zukünftige Reaktionen erforderlich ist, entscheidend ist.

Betriebliche Überlegungen und Kompromisse

Gerätekomplexität vs. Probenintegrität

Obwohl die Vakuumtrocknung komplexere Geräte (Pumpen und Dichtungen) als Standard-Umluftöfen erfordert, ist sie die einzig praktikable Option für sauerstoffempfindliche Materialien.

Der Kompromiss besteht in einer leichten Erhöhung der betrieblichen Komplexität im Austausch für eine nicht verhandelbare chemische Konservierung.

Einschränkungen bei der Chargenverarbeitung

Die Vakuumtrocknung ist von Natur aus ein Chargenprozess, der den Durchsatz im Vergleich zu kontinuierlichen Trocknungsverfahren einschränken kann.

Für hochwertige Katalysatoren wie N-GC-X hat jedoch die Materialqualität Vorrang vor der Verarbeitungsgeschwindigkeit.

Die richtige Wahl für Ihr Ziel treffen

Um die Gültigkeit Ihrer Katalysatorforschung zu gewährleisten, wenden Sie die folgenden Protokolle an:

- Wenn Ihr Hauptaugenmerk auf langfristiger Stabilität liegt: Halten Sie sich strikt an die Vakuumtrocknung nach jedem einzelnen Reaktionszyklus, um eine kumulative oxidative Schädigung der pyridinischen Stickstoffzentren zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Morphologie liegt: Verwenden Sie die Vakuumfunktion, um die Trocknungstemperatur zu senken, den Kollaps der Poren zu verhindern und sicherzustellen, dass das Pulver locker und zugänglich bleibt.

Letztendlich ist der Vakuumtrockenschrank nicht nur ein Trocknungswerkzeug; er ist eine Konservierungskammer, die für das Überleben der aktiven Zentren des N-GC-X-Katalysators unerlässlich ist.

Zusammenfassungstabelle:

| Merkmal | Standard-Umlufttrocknung | Vakuumtrocknung (KINTEK) |

|---|---|---|

| Trocknungsumgebung | Aerob (sauerstoffreich) | Nicht-oxidativ (Vakuum) |

| Temperatureinfluss | Hohe Hitze; Risiko eines thermischen Schocks | Niedertemperatur-Lösungsmittelverdampfung |

| Einfluss auf aktive Zentren | Oxidiert pyridinische Stickstoffzentren | Bewahrt chemische Architektur |

| Strukturelle Integrität | Risiko des Porenkollapses | Bewahrt Morphologie und Oberfläche |

| Am besten geeignet für | Stabile, unempfindliche Materialien | Empfindliche Katalysatoren (N-GC-X), Langzeitzyklen |

Sichern Sie Ihre Katalysatorleistung mit KINTEK

Kompromittieren Sie Ihre N-GC-X-Forschung nicht mit minderwertigen Trocknungsmethoden. KINTEK bietet branchenführende Vakuumtrocknungssysteme, die entwickelt wurden, um sauerstoffempfindliche aktive Zentren zu schützen und die strukturelle Integrität Ihrer hochwertigen Materialien zu erhalten. Mit Unterstützung von Experten in Forschung und Entwicklung sowie Fertigung bietet KINTEK Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Systeme, die alle an Ihre spezifischen Laboranforderungen angepasst werden können.

Stellen Sie sicher, dass Ihre Katalysatoren langfristige Zyklen und Lagerung überstehen – kontaktieren Sie KINTEK noch heute, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Ganchang Lei, Lilong Jiang. Atom-economical insertion of hydrogen and sulfur into carbon–nitrogen triple bonds using H<sub>2</sub>S <i>via</i> synergistic C–N sites. DOI: 10.1039/d5ey00110b

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die typische Lebensdauer eines Vakuumofenkühlers? Verlängern Sie diese mit der richtigen Pflege auf über 15 Jahre

- Welche Sicherheitsbedenken werden bezüglich der Vakuumkammer erwähnt? Vermeidung katastrophaler Implosionsrisiken

- Wie hoch ist die Leckrate für einen Vakuumofen? Gewährleistung der Prozessintegrität und Reinheit

- Was sind die Hauptmerkmale von Vakuum-Drucksinteröfen? Erzielen Sie hochreine, dichte Materialien

- Welche Sicherheitsvorkehrungen sind in Bezug auf die Temperatur eines Vakuumofens zu treffen? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Was ist die Hauptfunktion eines Hochvakuum-Hartlötofens? Stärkere Legierungsverbindungen erzielen

- Welche Prozessbedingungen bietet ein Vakuumofen für Yb:YAG-Keramiken? Experteneinstellung für optische Reinheit

- Welche betrieblichen Vorteile bieten Mehrkammer-Vakuumöfen? Durchsatz steigern und Kosten senken