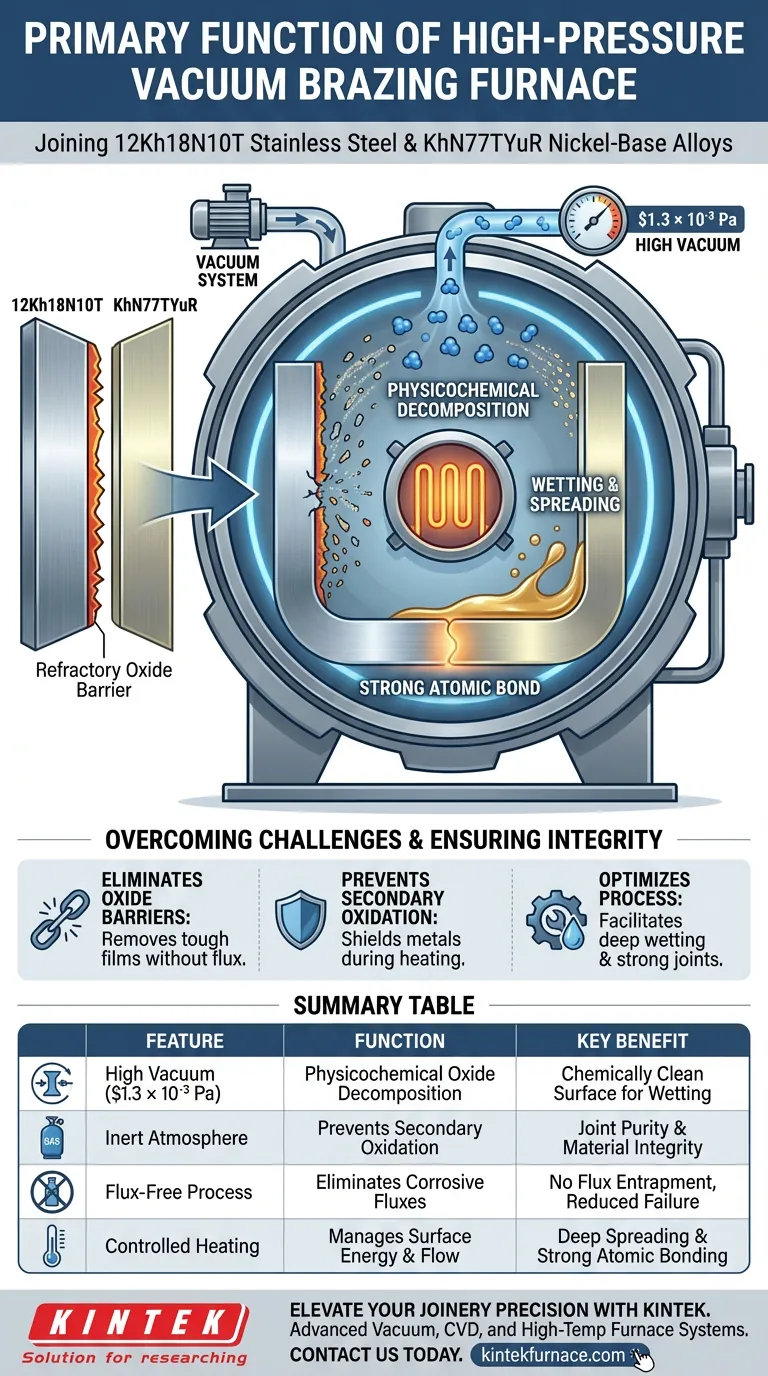

Die Hauptfunktion eines Hochvakuum-Hartlötofens besteht darin, eine kontrollierte Umgebung zu schaffen, die feuerfeste Oxidfilme von Metalloberflächen aktiv entfernt und gleichzeitig die Neubildung von Oxidation verhindert. Durch Aufrechterhaltung eines hohen Vakuumniveaus, typischerweise um $1,3 \times 10^{-3}$ Pa, erleichtert der Ofen die physikochemische Zersetzung dieser Oberflächenoxide bei erhöhten Temperaturen. Dieser Prozess ist entscheidend für das Fügen unterschiedlicher Metalle wie 12Kh18N10T-Edelstahl und KhN77TYuR-Nickelbasislegierungen, da er die chemisch saubere Oberfläche gewährleistet, die für das Benetzen der Fuge durch das Lot und die Bildung einer zuverlässigen atomaren Bindung erforderlich ist.

Das Fügen komplexer Legierungen erfordert mehr als nur Hitze; es erfordert eine makellose Oberflächenumgebung. Der Vakuumofen wirkt effektiv als Reinigungsmittel, das Oxidbarrieren entfernt, um vollständiges Benetzen zu gewährleisten und die Kontamination zu verhindern, die zu schwachen Grenzflächenbindungen führt.

Überwindung der Oberflächenoxidbarriere

Die Herausforderung feuerfester Oxide

Legierungen wie 12Kh18N10T und KhN77TYuR bilden auf ihren Oberflächen natürlich harte, feuerfeste Oxidfilme.

Diese Filme wirken als Barriere und verhindern, dass das Hartlötlot direkten Kontakt mit dem Grundmetallsubstrat aufnimmt. Ohne deren Entfernung ist eine starke metallurgische Bindung unmöglich.

Physikochemische Zersetzung

Der Vakuumofen löst dieses Problem, indem er einen ausreichend niedrigen Druck (hohes Vakuum) aufrechterhält, um die physikochemische Zersetzung zu ermöglichen.

Bei hohen Temperaturen und niedrigen Drücken ($1,3 \times 10^{-3}$ Pa) wird die chemische Stabilität des Oxidfilms beeinträchtigt. Die Oxide zersetzen sich im Wesentlichen oder dissoziieren und hinterlassen eine saubere, aktive Metalloberfläche.

Eliminierung von Flussmittel

Da die Vakuumumgebung Oxide thermisch und chemisch entfernt, ist kein korrosives chemisches Flussmittel erforderlich.

Dies führt zu einem saubereren Prozess, der das Risiko von Flussmitteleinschlüssen innerhalb der Fuge eliminiert, was bei konventionellem Hartlöten eine häufige Fehlerquelle darstellt.

Gewährleistung der Fugenintegrität während des Erhitzens

Verhinderung von Sekundäroxidation

Das Erhitzen von Metallen auf Hartlöttemperaturen in Gegenwart selbst geringster Sauerstoffmengen führt zu einer schnellen „sekundären“ Oxidation.

Die Vakuumumgebung entfernt Sauerstoff aus der Heizkammer und schützt die Substrate und das Lot vor der Reaktion mit der Atmosphäre. Dieser Schutz ist während des gesamten Heizzyklus entscheidend, um die Reinheit der Materialien zu erhalten.

Erleichterung von Benetzung und Ausbreitung

Sobald der Oxidfilm zersetzt und die Sekundäroxidation blockiert ist, erhöht sich die Oberflächenenergie des Grundmetalls.

Dies ermöglicht es dem geschmolzenen Lot, frei zu fließen, die Oberfläche vollständig zu benetzen und sich gleichmäßig in den Fugenspalt auszubreiten. Diese tiefe Ausbreitung schafft die notwendige atomare Bindung an der Grenzfläche der unterschiedlichen Metalle.

Betriebliche Einschränkungen und Überlegungen

Abhängigkeit vom Vakuumniveau

Der Erfolg dieses Prozesses hängt vollständig von der Aufrechterhaltung des spezifischen Vakuumniveaus (z. B. $1,3 \times 10^{-3}$ Pa) ab.

Wenn der Druck auch nur geringfügig über diesen Schwellenwert steigt, findet möglicherweise keine physikochemische Zersetzung der Oxide statt. Dies führt zu schlechter Benetzung und einer schwachen Fuge, wodurch der Prozess unwirksam wird.

Entgasungseffekte

Obwohl vorteilhaft, induziert das Vakuum auch einen Entgasungseffekt, der flüchtige Verunreinigungen aus dem Metall zieht.

Dies verbessert im Allgemeinen die Härte und Qualität, erfordert jedoch eine präzise Steuerung, um sicherzustellen, dass wesentliche Legierungselemente nicht zusammen mit den Verunreinigungen verdampfen.

Die richtige Wahl für Ihr Projekt treffen

Um hochwertige Verbindungen zwischen Edelstahl und Nickelbasislegierungen zu gewährleisten, wenden Sie diese Prinzipien an:

- Wenn Ihr Hauptaugenmerk auf der Bindungsfestigkeit liegt: Stellen Sie sicher, dass Ihr Ofen das spezifische Vakuumniveau ($1,3 \times 10^{-3}$ Pa) aufrechterhalten kann, das zur Zersetzung der feuerfesten Oxide erforderlich ist, die für Ihre Legierungskombination spezifisch sind.

- Wenn Ihr Hauptaugenmerk auf der Materialreinheit liegt: Bevorzugen Sie ein System mit strenger Lecksuche, um Sekundäroxidation zu verhindern und den Bedarf an chemischen Flussmitteln zu eliminieren.

Durch die Steuerung der Vakuumumgebung verwandeln Sie den Ofen von einem einfachen Heizgerät in ein Präzisionswerkzeug zur Oberflächenvorbereitung und garantieren so die strukturelle Integrität Ihrer Baugruppe.

Zusammenfassungstabelle:

| Merkmal | Funktion im Lötprozess | Hauptvorteil |

|---|---|---|

| Hohes Vakuum ($1,3 \times 10^{-3}$ Pa) | Ermöglicht die physikochemische Zersetzung von Oxiden | Schafft eine chemisch saubere Oberfläche für die Benetzung |

| Inerte Atmosphäre | Verhindert Sekundäroxidation während des Erhitzens | Gewährleistet Fugenreinheit und Materialintegrität |

| Flussmittelfreier Prozess | Eliminiert die Notwendigkeit korrosiver chemischer Flussmittel | Beseitigt das Risiko von Flussmitteleinschlüssen und Fugenversagen |

| Kontrolliertes Erhitzen | Steuert Oberflächenenergie und Lotfluss | Ermöglicht tiefe Ausbreitung und starke atomare Bindung |

Verbessern Sie Ihre Fügepräzision mit KINTEK

Lassen Sie nicht zu, dass feuerfeste Oxide Ihre kritischen Baugruppen beeinträchtigen. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK fortschrittliche Vakuum-, CVD- und Hochtemperaturofensysteme, die speziell für die anspruchsvollen Anforderungen des Fügens unterschiedlicher Metalle wie Edelstahl und Nickelbasislegierungen entwickelt wurden. Unsere anpassbaren Lösungen bieten die präzise Druckregelung und thermische Stabilität, die für makellose Lötergebnisse erforderlich sind.

Bereit, Ihren Lötprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- S.V. Maksymova, P.V. Kovalchuk. Brazing stainless steel with high chromium nickel alloy. DOI: 10.21203/rs.3.rs-7259392/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wo werden Vakuumöfen eingesetzt? Kritische Anwendungen in Luft- und Raumfahrt, Medizin und Elektronik

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was leistet ein Vakuumofen? Überlegene Materialverarbeitung in einer reinen Umgebung erreichen