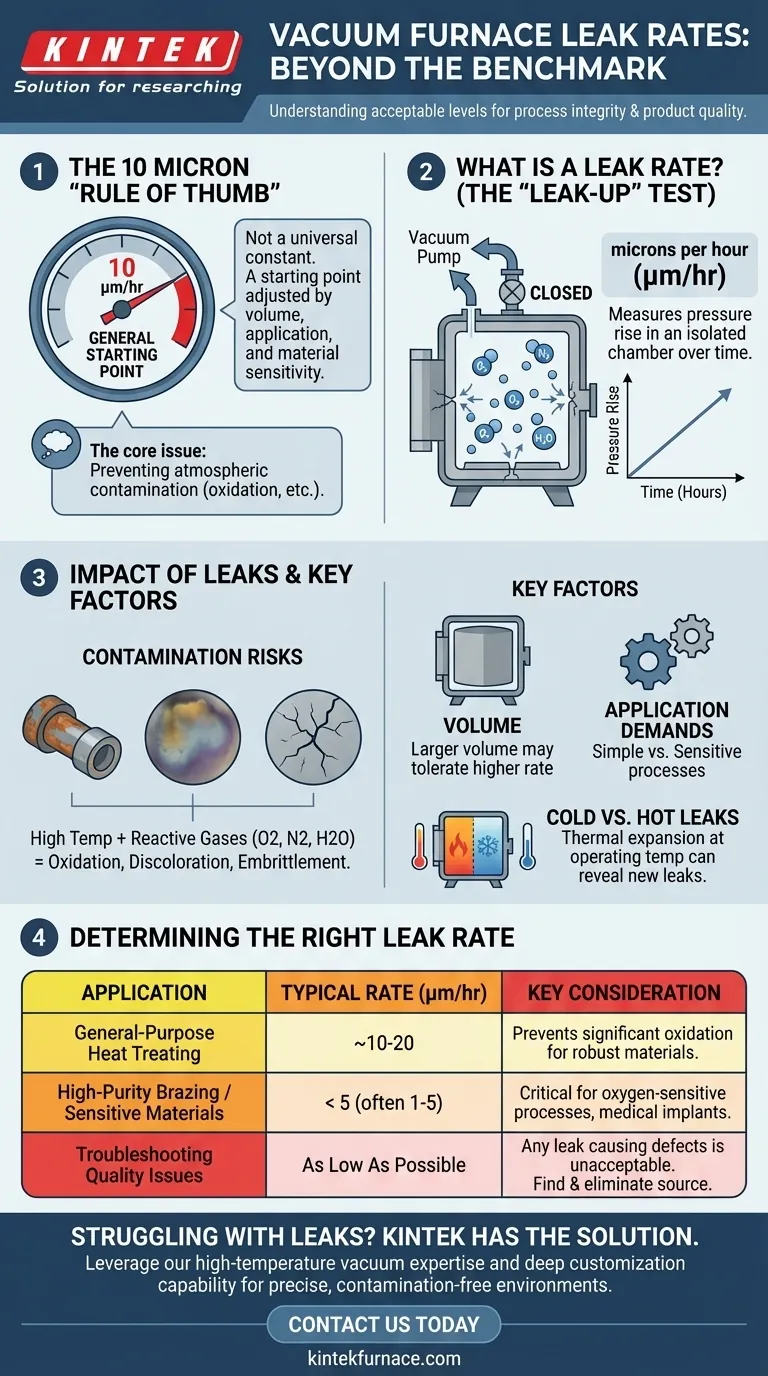

Als allgemeiner Maßstab wird für einen Standard-Vakuumofen häufig eine akzeptable Leckrate von 10 Mikron pro Stunde genannt. Diese Zahl ist jedoch keine universelle Konstante; sie ist ein Ausgangspunkt, der basierend auf dem Volumen des Ofens, seiner beabsichtigten Anwendung und der Empfindlichkeit der verarbeiteten Materialien angepasst werden muss.

Das Kernproblem besteht nicht darin, eine generische Zahl zu erreichen, sondern zu verstehen, wie atmosphärische Lecks Ihren spezifischen Prozess beeinflussen. Eine „gute“ Leckrate ist eine, die niedrig genug ist, um unerwünschte Reaktionen wie Oxidation zu verhindern und so die Integrität und Qualität Ihres Endprodukts zu gewährleisten.

Was ist eine Leckrate und warum ist sie wichtig?

Eine Leckrate quantifiziert die Integrität Ihrer Vakuumkammer. Sie wird gemessen, indem der Ofen evakuiert, von den Vakuumpumpen isoliert und die Geschwindigkeit gemessen wird, mit der der Druck im Laufe der Zeit aufgrund des Eintritts von Gas aus der Umgebung in die Kammer ansteigt.

Der „Leckanstiegstest“ erklärt

Diese Messung wird formal als „Leckanstiegstest“ bezeichnet. Die Einheit, Mikron pro Stunde (µm/h), beschreibt, wie viele Mikron Druck die Kammer pro Stunde gewinnt, wenn sie versiegelt ist. Eine höhere Zahl deutet auf ein größeres Leck hin.

Die Auswirkungen von Lecks auf Ihren Prozess

Selbst ein kleines Leck lässt atmosphärische Gase – hauptsächlich Stickstoff, Sauerstoff und Wasserdampf – in den Ofen eindringen. Bei den hohen Temperaturen eines Ofenzyklus können diese reaktiven Gase erhebliche Probleme verursachen.

Diese Kontamination kann zu Oxidation, Verfärbung und Versprödung der behandelten Teile führen. Bei empfindlichen Prozessen wie dem Löten oder der Herstellung von medizinischen Implantaten kann selbst ein winziges Leck die metallurgische Verbindung oder die Oberflächenqualität beeinträchtigen, was zum Produktausfall führt.

Faktoren, die eine „akzeptable“ Leckrate bestimmen

Die Faustregel von 10 Mikron/Stunde ist ein nützlicher Ausgangspunkt, aber ein echter Experte bewertet die Ofenintegrität anhand mehrerer Schlüsselfaktoren.

Die Rolle des Kammer-Volumens

Ein kleines Leck führt dazu, dass der Druck in einer Kammer mit kleinem Volumen viel schneller ansteigt als in einer sehr großen. Daher können größere Öfen oft eine numerisch höhere Leckrate tolerieren, während sie gleichzeitig den gleichen niedrigen Teildruck von Verunreinigungen aufrechterhalten.

Die Anforderungen der Anwendung

Der Prozess selbst ist der wichtigste Faktor. Ein einfacher Härteprozess für ein robustes Stahlwerkzeug kann bei einer Leckrate von 10–20 Mikron/Stunde durchaus erfolgreich sein.

Umgekehrt erfordert das Löten von sauerstoffempfindlichen Legierungen oder die Wärmebehandlung von Titan für medizinische Implantate eine extrem reine Umgebung. Für diese Anwendungen kann eine Leckrate von 1–5 Mikron/Stunde oder sogar niedriger erforderlich sein, um jegliche Kontamination zu verhindern.

Die Abwägungen verstehen

Das Erreichen und Aufrechterhalten einer niedrigen Leckrate ist ein Balanceakt. Es ist entscheidend, zwischen dem Ideal und dem Praktikablen zu unterscheiden.

Die Kosten der Jagd nach Perfektion

Das Auffinden und Beheben von Lecks kann eine zeitaufwändige und kostspielige Wartungsaufgabe sein. Das Anstreben einer Leckrate, die weit unter dem liegt, was Ihr Prozess erfordert, kann zu abnehmenden Erträgen führen, wodurch Ausfallzeiten und Kosten ohne spürbaren Nutzen für Ihre Produktqualität steigen.

Kalte vs. heiße Leckraten

Ein Ofen, der im kalten Zustand und bei Raumtemperatur eine akzeptable Leckrate aufweist, kann im heißen Zustand Lecks entwickeln. Die Wärmeausdehnung kann dazu führen, dass Flansche, Dichtungen und andere Komponenten verrutschen und neue Leckpfade öffnen. Ein „Heißlecktest“, der bei Betriebstemperatur durchgeführt wird, liefert eine weitaus realistischere Bewertung der Ofenleistung während eines tatsächlichen Zyklus.

Die richtige Leckrate für Ihren Ofen bestimmen

Ihr Ziel ist es nicht, eine beliebige Zahl zu erreichen, sondern sicherzustellen, dass die Vakuumumgebung sauber genug für Ihre spezifische Arbeit ist. Nutzen Sie Ihre Prozessanforderungen als ultimative Richtlinie.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt: Der Maßstab von 10 Mikron/Stunde ist ein sinnvolles Ziel, um eine konsistente Basisqualität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hochreinem Löten oder der Verarbeitung empfindlicher Materialien liegt: Sie müssen eine viel niedrigere Rate anstreben, typischerweise unter 5 Mikron/Stunde, und die Ergebnisse durch zerstörende Prüfungen oder Oberflächenanalysen überprüfen.

- Wenn Sie Verfärbungen oder Qualitätsprobleme bei Teilen untersuchen: Ihre aktuelle Leckrate ist zu hoch, unabhängig von der Zahl. Ihr unmittelbares Ziel ist es, die Quelle der Kontamination zu lokalisieren und zu beseitigen.

Letztendlich ist die beste Leckrate diejenige, die für Ihre spezifische Anwendung konstant Qualitätsteile liefert.

Zusammenfassungstabelle:

| Anwendung | Typische akzeptable Leckrate (µm/h) | Wichtige Überlegung |

|---|---|---|

| Allgemeine Wärmebehandlung | ~10-20 | Verhindert signifikante Oxidation bei robusten Materialien. |

| Hochreines Löten / Empfindliche Materialien | < 5 (oft 1-5) | Entscheidend zur Vermeidung von Kontamination bei sauerstoffempfindlichen Prozessen. |

| Fehlerbehebung bei Qualitätsproblemen | So niedrig wie möglich | Jede messbare Leckrate, die zu Verfärbungen oder Ausfällen führt, ist inakzeptabel. |

Haben Lecks in Ihrem Ofen Auswirkungen auf Ihre Produktqualität? Die Expertise von KINTEK im Bereich Hochtemperatur-Vakuumlösungen ist Ihr Schlüssel zur Erreichung der präzisen, kontaminationsfreien Umgebung, die Ihre empfindlichen Prozesse erfordern. Durch die Nutzung herausragender F&E und interner Fertigung bieten wir vielfältigen Laboren fortschrittliche Öfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass Ihre Ausrüstung genau auf Ihre einzigartigen Anforderungen an Leckrate und Reinheit zugeschnitten ist. Kontaktieren Sie uns noch heute (#ContactForm), um zu besprechen, wie wir Ihre Prozessintegrität und die Qualität Ihres Endprodukts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität