Kurz gesagt, das Erhitzen in einem Vakuumofen beeinflusst ein Werkstück, indem es einen langsamen, sehr gleichmäßigen und kontaminationsfreien Prozess bietet. Dies minimiert interne thermische Spannungen, um Verformungen zu reduzieren, und eliminiert Oberflächenreaktionen wie Oxidation, was im Vergleich zu schnelleren, weniger kontrollierten konventionellen Heizmethoden zu einem saubereren Teil mit höherer Integrität führt.

Der grundlegende Unterschied liegt nicht nur in der Ausrüstung, sondern in der Umgebung selbst. Konventionelles Erhitzen setzt ein Werkstück einer reaktiven Atmosphäre aus, wobei Präzision gegen Geschwindigkeit getauscht wird, während Vakuumheizen Materialreinheit und Dimensionsstabilität priorisiert, indem zuerst die Umgebung kontrolliert wird.

Der grundlegende Unterschied: Wärmeübertragung

Der bedeutendste Unterschied zwischen Vakuum- und konventionellen Öfen liegt in der Art und Weise, wie sie thermische Energie auf das Werkstück übertragen. Dieser Mechanismus bestimmt das Ergebnis des gesamten Prozesses.

Konventionelle Öfen: Konvektion in aktiver Atmosphäre

Konventionelle Wärmebehandlung findet typischerweise in Gegenwart von Luft oder einer kontrollierten Gasmischung statt.

Die Wärme wird hauptsächlich durch Konvektion übertragen, wobei erhitztes Gas um das Werkstück zirkuliert. Obwohl dies relativ schnell sein kann, führt es reaktive Elemente wie Sauerstoff ein.

Vakuumöfen: Strahlung in inerter Umgebung

Ein Vakuumofen entfernt zunächst die Atmosphäre aus einer versiegelten Kammer und erzeugt eine Umgebung mit niedrigem Druck.

Die Wärme wird dann fast ausschließlich durch Strahlung von Heizelementen (oft Graphit oder Keramik) übertragen. Diese Strahlungsenergie bewegt sich ungehindert durch das Vakuum zum Werkstück und gewährleistet einen hochgradig gleichmäßigen und vorhersehbaren Heizzyklus ohne Verunreinigungen.

Auswirkungen auf Werkstückintegrität und Qualität

Die Heizzone beeinflusst direkt die endgültigen mechanischen und metallurgischen Eigenschaften des Bauteils. Ein Vakuum bietet mehrere deutliche Vorteile.

Reduzierte thermische Spannungen und Verformungen

Da das Erhitzen im Vakuum langsamer und gleichmäßiger erfolgt, bleibt der Temperaturunterschied zwischen der Oberfläche und dem Kern des Werkstücks gering.

Dies minimiert den Aufbau von internen thermischen Spannungen, die die Hauptursache für Verzug und Verformung während der Wärmebehandlung sind. Das Ergebnis ist ein dimensional stabileres Teil.

Eliminierung von Oberflächenreaktionen

Die Abwesenheit von Sauerstoff und anderen reaktiven Gasen verhindert unerwünschte Oberflächenreaktionen.

Dies bedeutet keine Oxidation (Verzunderung), keine Entkohlung und keine Aufkohlung, wodurch die Oberflächenchemie und Integrität des Materials erhalten bleiben. Konventionelle Methoden erfordern oft sekundäre Reinigungsverfahren wie Sandstrahlen, um Zunder zu entfernen.

Oberflächenreinigung und Entgasung

Die Vakuumumgebung reinigt aktiv das Werkstück.

Sie bietet eine Entgasungsfunktion, die eingeschlossene Gase wie Wasserstoff und Stickstoff aus dem Material zieht. Sie hilft auch, Oberflächenöle oder Phosphorrückstände zu verdampfen und zu entfernen, wodurch eine helle, saubere Oberfläche direkt aus dem Ofen entsteht.

Die Kompromisse verstehen

Obwohl die Vakuumheizung eine überlegene Qualität bietet, ist sie nicht die Universallösung. Die Wahl beinhaltet klare Kompromisse zwischen Prozesszielen und betrieblichen Einschränkungen.

Geschwindigkeit vs. Präzision

Konventionelles Erhitzen ist im Allgemeinen schneller und eignet sich daher für die Massenproduktion, bei der geringfügige Oberflächenfehler oder leichte Verformungen akzeptabel sind.

Vakuumheizung ist ein langsamerer, bewussterer Prozess. Sie wird gewählt, wenn Präzision, Oberflächengüte und endgültige Materialeigenschaften kritisch sind und nicht kompromittiert werden dürfen.

Geräte- und Betriebskomplexität

Vakuumöfen sind komplexe Systeme mit Pumpen, Dichtungen und präzisen Steuerungen, um die Niederdruckumgebung aufrechtzuerhalten. Dies führt zu höheren Anfangsinvestitionen und strengeren Wartungsanforderungen.

Konventionelle Atmosphäre-Öfen sind oft einfacher im Design und Betrieb, was zu niedrigeren Kapital- und Betriebskosten führt.

Prozesseignung

Vakuumöfen eignen sich hervorragend für Prozesse wie Härten, Anlassen, Glühen und Löten, bei denen eine saubere, inerte Umgebung von größter Bedeutung ist.

Einige Behandlungen, wie das traditionelle Gasaufkohlen, erfordern jedoch grundsätzlich eine aktive, kohlenstoffreiche Atmosphäre und werden in speziellen Atmosphäre-Öfen durchgeführt.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich an den nicht verhandelbaren Anforderungen des Verwendungszwecks Ihres Bauteils orientieren.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität und minimaler Verformung liegt: Die Vakuumheizung ist die überlegene Wahl aufgrund ihrer langsamen, gleichmäßigen Wärmeübertragung.

- Wenn Ihr Hauptaugenmerk auf Oberflächenreinheit und der Vermeidung von Oxidation liegt: Vakuum ist die definitive Lösung, da es die reaktiven Gase entfernt, die eine Oberflächen degradation verursachen.

- Wenn Ihr Hauptaugenmerk auf einer Massenproduktion mit weniger kritischen Toleranzen liegt: Konventionelles Erhitzen bietet oft einen kostengünstigeren und schnelleren Weg.

Das Verständnis dieser Kernunterschiede befähigt Sie, einen Wärmebehandlungsprozess zu wählen, der die Integrität schützt und die Leistung Ihres Endbauteils verbessert.

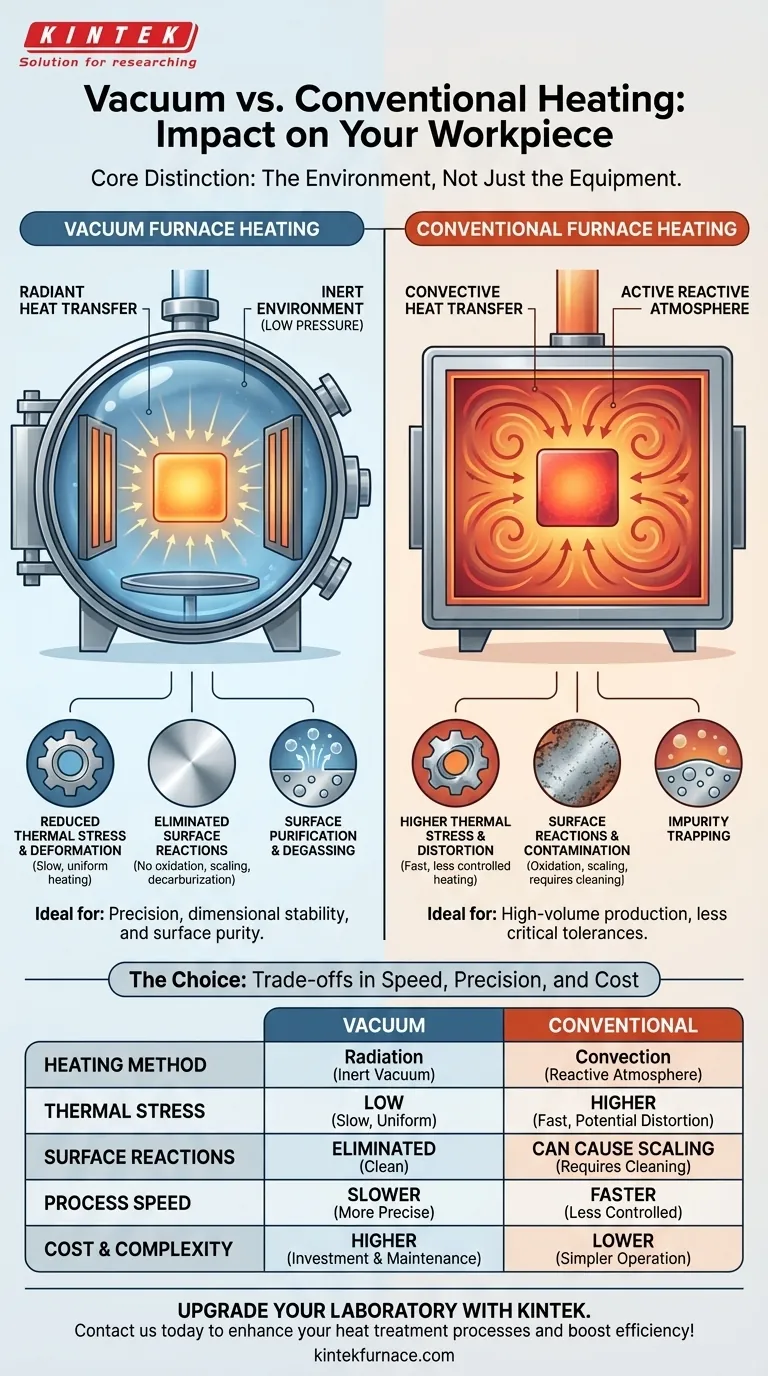

Zusammenfassungstabelle:

| Aspekt | Vakuumofenheizung | Konventionelle Heizung |

|---|---|---|

| Heizmethode | Strahlung im inerten Vakuum | Konvektion in reaktiver Atmosphäre |

| Thermische Spannung | Niedrig, aufgrund langsamer und gleichmäßiger Erhitzung | Höher, führt zu potenzieller Verformung |

| Oberflächenreaktionen | Eliminiert Oxidation, Entkohlung | Kann Verzunderung verursachen, erfordert Reinigung |

| Prozessgeschwindigkeit | Langsamer, präziser | Schneller, weniger kontrolliert |

| Kosten und Komplexität | Höhere Anfangsinvestition und Wartung | Niedrigere Kosten, einfacherer Betrieb |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgehenden kundenspezifischen Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, indem wir kontaminationsfreies Erhitzen, reduzierte Verformung und überlegene Materialintegrität liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Wärmebehandlungsprozesse verbessern und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität