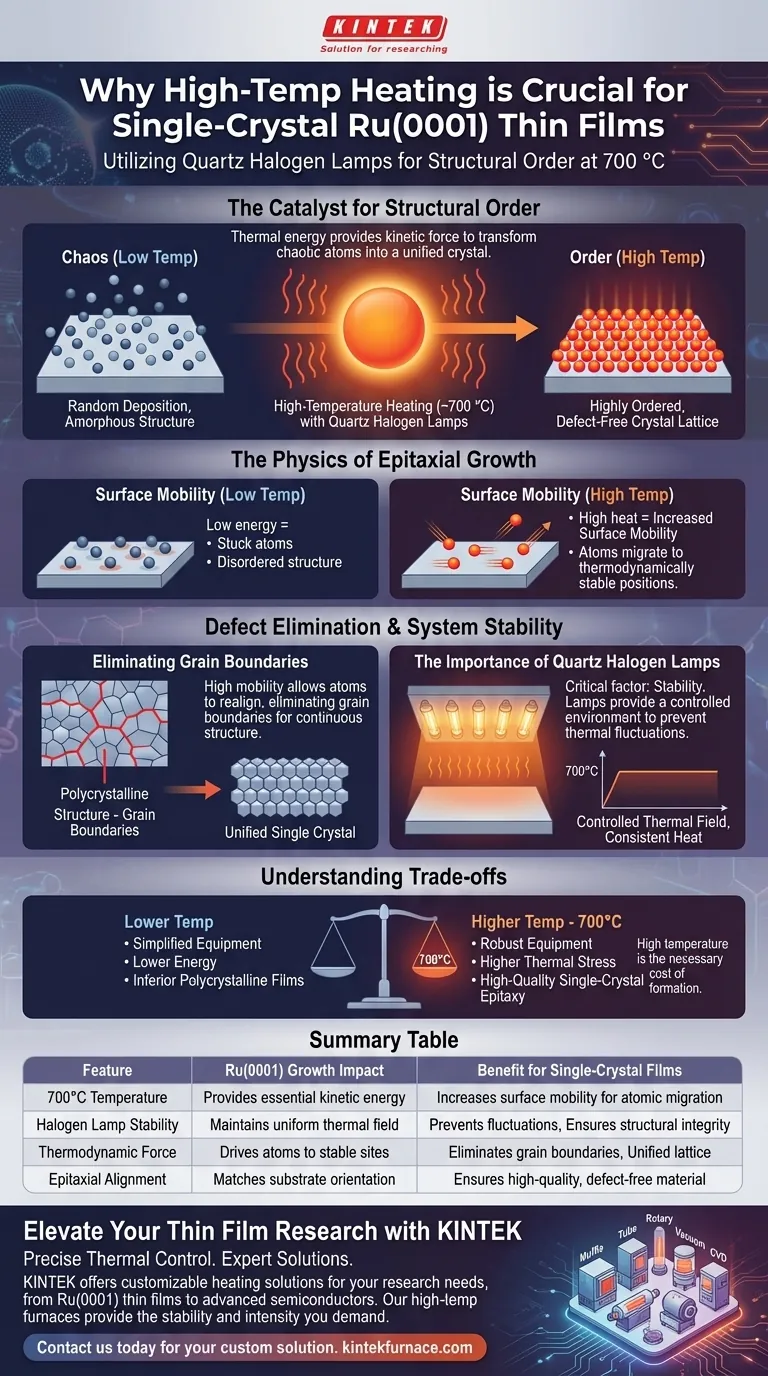

Hochtemperatur-Heizsysteme sind der Katalysator für strukturelle Ordnung. Bei der Herstellung von einkristallinen Ru(0001)-Dünnschichten sind Systeme, die Quarzhalogenlampen verwenden, notwendig, um eine stabile thermische Umgebung, typischerweise um 700 °C, aufrechtzuerhalten. Diese thermische Energie liefert die kinetische Kraft, die erforderlich ist, um eine chaotische Abscheidung von Atomen in ein hochgeordnete, defektfreie Kristallgitter umzuwandeln.

Die Anwendung hoher Hitze erhöht die Oberflächenmobilität der abgeschiedenen Atome und ermöglicht es ihnen, zu thermodynamisch stabilen Gitterpositionen zu wandern. Diese Migration ist unerlässlich, um Korngrenzen zu eliminieren und qualitativ hochwertiges epitaktisches Wachstum zu erzielen.

Die Physik des Epitaktischen Wachstums

Die Rolle der Oberflächenmobilität

Wenn Atome auf ein Substrat gesputtert werden, landen sie zunächst in zufälligen Konfigurationen. Ohne ausreichende Energie bleiben sie dort "stecken", wo sie landen, was zu ungeordneten oder amorphen Strukturen führt.

Hochtemperaturerhitzung injiziert Energie in diese abgeschiedenen Atome. Diese zusätzliche Energie erhöht dramatisch ihre Oberflächenmobilität und gibt ihnen die Freiheit, sich über die Substratoberfläche zu bewegen, anstatt sofort an Ort und Stelle zu verriegeln.

Erreichen thermodynamischer Stabilität

Das Ziel des Einkristallwachstums ist es, Atome in ihrem niedrigsten Energiezustand anzuordnen. Dieser Zustand entspricht den thermodynamisch stabilsten Gitterpositionen.

Durch die Aufrechterhaltung einer Temperatur von etwa 700 °C stellen Sie sicher, dass die Atome genügend kinetische Energie haben, um nach diesen optimalen Stellen zu "jagen". Sie wandern, bis sie sich in der präzisen Ausrichtung niederlassen, die durch das darunterliegende Saphirsubstrat vorgegeben ist.

Defektelimination und Systemstabilität

Eliminierung von Korngrenzen

Einer der Hauptgegner bei der Dünnschichtpräparation ist die Bildung von Korngrenzen – Grenzflächen, an denen Kristalle unterschiedlicher Orientierungen aufeinandertreffen. Diese Defekte beeinträchtigen die Integrität des Materials.

Die hohe Mobilität, die durch das Heizsystem ermöglicht wird, erlaubt es den Atomen, sich neu auszurichten und zu einer einzigen kontinuierlichen Struktur zu verschmelzen. Dieser Prozess eliminiert effektiv Korngrenzendefekte und stellt sicher, dass der Film als einheitlicher Einkristall und nicht als Flickenteppich kleinerer Körner wächst.

Die Bedeutung von Quarzhalogenlampen

Die Referenz hebt speziell die Verwendung von Quarzhalogenlampen hervor, um diese Umgebung zu erreichen. Der entscheidende Faktor hier ist nicht nur Hitze, sondern Stabilität.

Quarzhalogenlampen bieten ein kontrolliertes thermisches Feld. Diese Konsistenz ist entscheidend, da thermische Schwankungen während des Sputterprozesses die Migration von Atomen unterbrechen und Defekte wieder einführen oder das epitaktische Wachstum stoppen könnten.

Verständnis der Kompromisse

Thermischer Haushalt vs. Materialqualität

Die Implementierung eines Hochtemperatursystems bringt Komplexität in die Abscheidungsanordnung. Das Erreichen von 700 °C erfordert robuste Geräte, die erheblichen thermischen Belastungen standhalten können.

Dies ist jedoch der notwendige Preis für Qualität. Während niedrigere Temperaturen die Geräteanforderungen vereinfachen und den Energieverbrauch senken würden, würden sie nicht die für die Einkristallbildung erforderliche Mobilität bieten, was zu minderwertigen, polykristallinen Filmen führen würde.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Dünnschichtpräparation zu gewährleisten, stimmen Sie Ihre thermische Strategie auf Ihre spezifischen strukturellen Anforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Erzielung von Einkristall-Epitaxie liegt: Sie müssen ein Heizsystem priorisieren, das in der Lage ist, eine stabile Temperatur von 700 °C aufrechtzuerhalten, um eine ausreichende atomare Mobilität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung struktureller Defekte liegt: Verlassen Sie sich auf das Hochtemperatur-Wärmefeld, um Atome in stabile Gitterpositionen zu treiben und so Korngrenzen zu eliminieren.

Letztendlich ist die Qualität Ihrer Ru(0001)-Dünnschicht direkt proportional zur Stabilität und Intensität der während der Abscheidung bereitgestellten thermischen Umgebung.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Ru(0001)-Wachstum | Vorteil für Einkristallfilme |

|---|---|---|

| 700°C Temperatur | Liefert essentielle kinetische Energie | Erhöht die Oberflächenmobilität für atomare Migration |

| Stabilität der Halogenlampe | Aufrechterhaltung eines gleichmäßigen Wärmefeldes | Verhindert Schwankungen, die strukturelle Defekte verursachen |

| Thermodynamische Kraft | Treibt Atome zu stabilen Positionen | Eliminiert Korngrenzen für ein einheitliches Gitter |

| Epitaktische Ausrichtung | Passt sich der Substrat-Orientierung an | Gewährleistet hochwertige, defektfreie Materialintegrität |

Werten Sie Ihre Dünnschichtforschung mit KINTEK auf

Präzise thermische Kontrolle ist der Unterschied zwischen einem ungeordneten Film und einem hochwertigen Einkristall. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine breite Palette spezialisierter Heizlösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – die alle vollständig an Ihre spezifischen Forschungsbedürfnisse angepasst werden können.

Ob Sie Ru(0001)-Dünnschichten oder fortschrittliche Halbleiter entwickeln, unsere Labortemperaturöfen bieten die Stabilität und Intensität, die Ihr Prozess erfordert. Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Lösung zu finden!

Visuelle Anleitung

Referenzen

- Quintin Cumston, William E. Kaden. Wafer-scale development, characterization, and high temperature stabilization of epitaxial Cr2O3 films grown on Ru(0001). DOI: 10.1063/5.0201818

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche typischen Anwendungstemperaturen haben Molybdändisilizid (MoSi2)-Heizelemente? Meistern Sie Hochtemperaturleistung

- Was sind die wichtigsten Anforderungen an ein gutes Keramikheizelement? Erzielen Sie zuverlässige, effiziente Wärme für Ihr Labor

- Wo werden Siliziumkarbid-Heizelemente vom Typ GC ausgiebig eingesetzt? Ideal für Glas, Chemie und Elektronik

- Was ist der Unterschied zwischen Anwendungs-, Klassifizierungs- und Elementtemperatur? Sorgen Sie für einen sicheren Hochtemperaturbetrieb

- Was ist das einzigartige Designmerkmal von W-Typ Siliziumkarbid-Heizelementen? Entwickelt für gleichmäßige Erwärmung in Industrieöfen

- Was sind die Vorteile der Verwendung von Siliziumkarbid-Heizelementen in Industrieöfen? Effizienz und Haltbarkeit steigern

- Was sind die typischen industriellen Anwendungen für MoSi2- und SiC-Heizelemente? Wählen Sie das richtige Element für Hochtemperaturprozesse

- Was sind die physikalischen Eigenschaften von Siliziumkarbid-Heizelementen? Entdecken Sie Hochtemperatur-Haltbarkeit für Ihr Labor