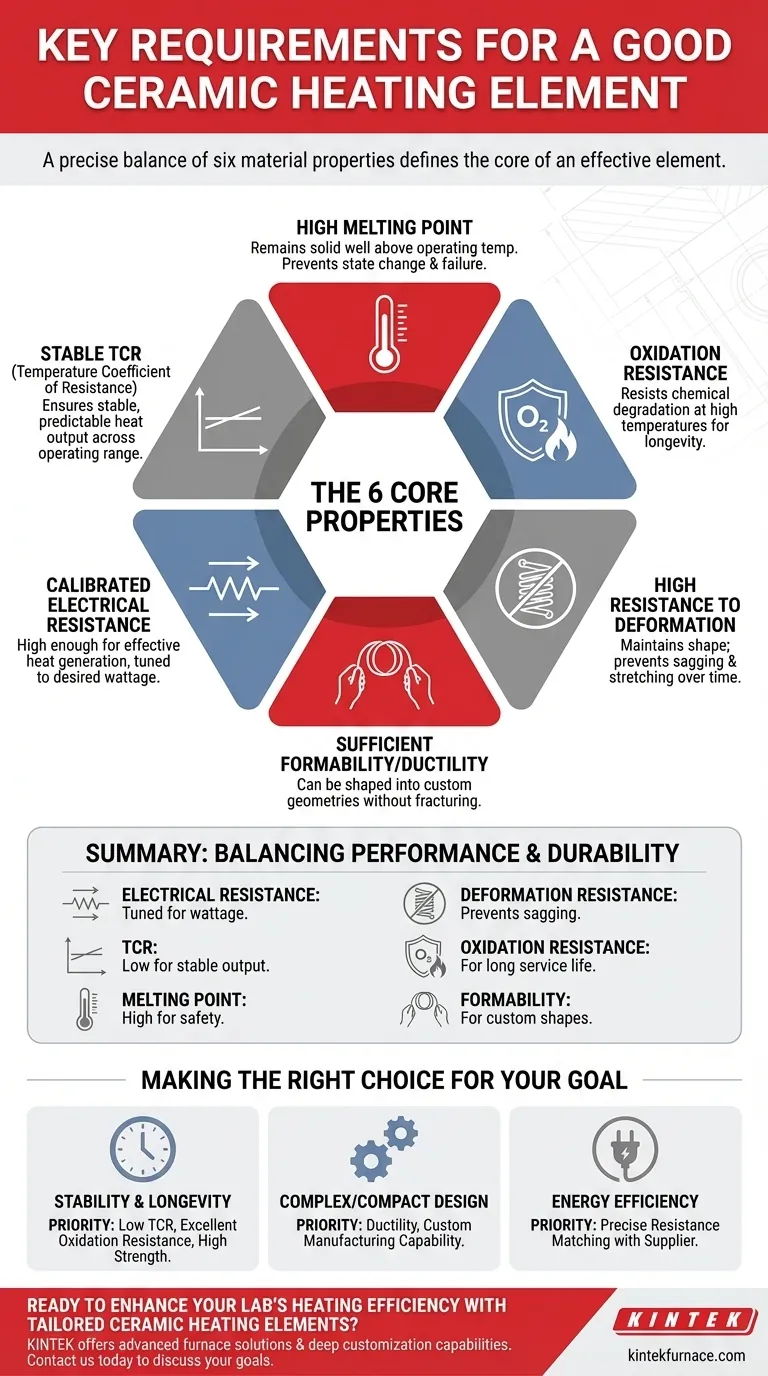

Im Kern wird ein gutes Keramikheizelement durch ein präzises Gleichgewicht von sechs Materialeigenschaften definiert. Dies sind ein hoher (aber nicht isolierender) elektrischer Widerstand, ein hoher Schmelzpunkt, eine starke Beständigkeit gegen Oxidation und Hochtemperaturverformung, ein stabiler Temperaturkoeffizient des Widerstands und eine ausreichende Duktilität, um in seine endgültige Form gebracht zu werden.

Ein wirklich effektives Keramikheizelement ist mehr als nur ein Material, das heiß wird. Es ist eine präzise konstruierte Komponente, die elektrische Energie in stabile, vorhersehbare Wärme umwandeln soll, während sie den extremen physikalischen und chemischen Belastungen ihrer Betriebsumgebung standhält.

Wesentliche elektrische Eigenschaften für effizientes Heizen

Die Hauptfunktion eines Heizelements besteht darin, Elektrizität durch einen Prozess, der als Joulesche Erwärmung bekannt ist, in Wärme umzuwandeln. Dies erfordert spezifische elektrische Eigenschaften.

Kalibrierter elektrischer Widerstand

Das Material eines Elements muss einen hohen elektrischen Widerstand aufweisen, um effektiv Wärme zu erzeugen. Ist der Widerstand zu niedrig, verhält es sich wie ein einfacher Draht; ist er zu hoch (isolierend), fließt überhaupt kein Strom. Das ideale Material ist ein Widerstand, der perfekt darauf abgestimmt ist, die gewünschte Leistung bei einer bestimmten Spannung zu erzeugen.

Stabiler Temperaturkoeffizient des Widerstands

Der Temperaturkoeffizient des Widerstands (TCR) beschreibt, wie stark sich der Widerstand eines Materials mit der Temperatur ändert. Für die meisten Heizanwendungen ist ein niedriger TCR entscheidend. Dies gewährleistet, dass die Wärmeabgabe über den gesamten Betriebstemperaturbereich stabil und vorhersehbar bleibt und unerwartete Leistungsspitzen oder -abfälle verhindert werden. Die Ausnahme bilden selbstregelnde Heizelemente (PTC), die so konzipiert sind, dass sie einen vorhersehbar variierenden Widerstand aufweisen.

Wesentliche physikalische und chemische Haltbarkeit

Ein Heizelement arbeitet in einer rauen Umgebung. Seine physikalische und chemische Stabilität ist für eine lange und zuverlässige Lebensdauer ebenso wichtig wie seine elektrische Leistung.

Hoher Schmelzpunkt

Dies ist eine grundlegende Anforderung. Das Element muss weit über seiner maximalen Betriebstemperatur im festen Zustand bleiben. Ein hoher Schmelzpunkt ermöglicht eine effiziente Wärmeerzeugung ohne das Risiko, dass das Material seinen Zustand ändert, was zu einem sofortigen Ausfall führen würde.

Beständigkeit gegen Hochtemperaturverformung

Über das bloße Nichtschmelzen hinaus muss das Material eine hohe "Kriechfestigkeit" besitzen. Es muss dem Durchhängen, Dehnen oder Verformen widerstehen, wenn es über längere Zeit hohen Temperaturen ausgesetzt ist. Die Beibehaltung seiner ursprünglichen Form ist entscheidend für eine konstante Leistung und die Vermeidung von Kurzschlüssen.

Oxidationsbeständigkeit

Hohe Temperaturen beschleunigen die Oxidation dramatisch, eine chemische Reaktion mit Sauerstoff, die das Heizmaterial zersetzen und zu vorzeitigem Ausfall führen kann. Effektive Elemente sind entweder von Natur aus oxidationsbeständig oder durch eine stabile, nichtleitende Oxidschicht geschützt, die oft auf Silizium oder Aluminium basiert.

Die Kompromisse verstehen: Vom Material zum Hersteller

Während die intrinsischen Eigenschaften des Materials von größter Bedeutung sind, hängt die "Güte" eines Heizelements in einer realen Anwendung auch von seiner Herstellung und dem Lieferanten ab, der es bereitstellt.

Formbarkeit und Duktilität

Das Rohheizmaterial muss duktil genug sein, um in Spulen, Bänder oder kundenspezifische Geometrien geformt zu werden, ohne zu brechen. Das theoretisch perfekteste Material ist nutzlos, wenn es nicht in den erforderlichen Formfaktor für Ihr Gerät hergestellt werden kann.

Die Rolle des Lieferanten

Ein erstklassiges Heizelement ist oft eine kundenspezifische Komponente. Ein guter Lieferant fungiert als technischer Partner, der die Leistung, die physikalische Größe und die Spannung des Elements genau an Ihre Bedürfnisse anpasst. Seine Erfahrung ist entscheidend für die Verbesserung der Energieeffizienz Ihres Systems und die Gewährleistung einer stabilen Leistung.

Qualität und Erfahrung überprüfen

Suchen Sie nach einem Hersteller mit umfassender Branchenerfahrung und transparenten Materialspezifikationen. Positive Kundenbewertungen und ein reaktionsschneller technischer Support sind starke Indikatoren dafür, dass Sie einen zuverlässigen Partner und nicht nur ein Teil wählen.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Priorität bestimmt, welche Anforderungen Sie bei der Auswahl eines Elements hervorheben sollten.

- Wenn Ihr Hauptaugenmerk auf Stabilität und langer Lebensdauer liegt: Priorisieren Sie Materialien mit niedrigem TCR, ausgezeichneter Oxidationsbeständigkeit und hoher Festigkeit bei erhöhten Temperaturen.

- Wenn Ihr Hauptaugenmerk auf einem komplexen oder kompakten Design liegt: Betonen Sie die Duktilität des Materials und die Fähigkeit des Herstellers, kundenspezifische Formen und Größen zu produzieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Energieeffizienz liegt: Arbeiten Sie eng mit einem Lieferanten zusammen, um den Widerstand und das Design des Elements präzise an die Spannung und die Leistungsziele Ihres Systems anzupassen.

Das Verständnis dieser Schlüsselanforderungen ermöglicht es Ihnen, ein Element auszuwählen, das nicht nur Wärme, sondern auch eine zuverlässige und effiziente Leistung für die beabsichtigte Anwendung liefert.

Zusammenfassungstabelle:

| Anforderung | Wichtige Details |

|---|---|

| Elektrischer Widerstand | Hoher Widerstand für effektive Wärmeerzeugung, abgestimmt auf die gewünschte Leistung |

| Temperaturkoeffizient des Widerstands (TCR) | Niedriger TCR für stabile Wärmeabgabe über Temperaturbereiche |

| Schmelzpunkt | Hoher Schmelzpunkt, um Zustandsänderung und Ausfall zu verhindern |

| Verformungsbeständigkeit | Hohe Kriechfestigkeit, um Durchhängen oder Dehnen bei hohen Temperaturen zu vermeiden |

| Oxidationsbeständigkeit | Inhärente oder geschützte Oxidationsbeständigkeit für Langlebigkeit |

| Formbarkeit | Ausreichende Duktilität zum Formen in Spulen, Bänder oder kundenspezifische Geometrien |

| Lieferantenpartnerschaft | Anpassung von Leistung, Größe und Spannung für optimale Effizienz |

Bereit, die Heizeffizienz Ihres Labors mit maßgeschneiderten Keramikheizelementen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefern zuverlässige Leistung und Energieeinsparungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer