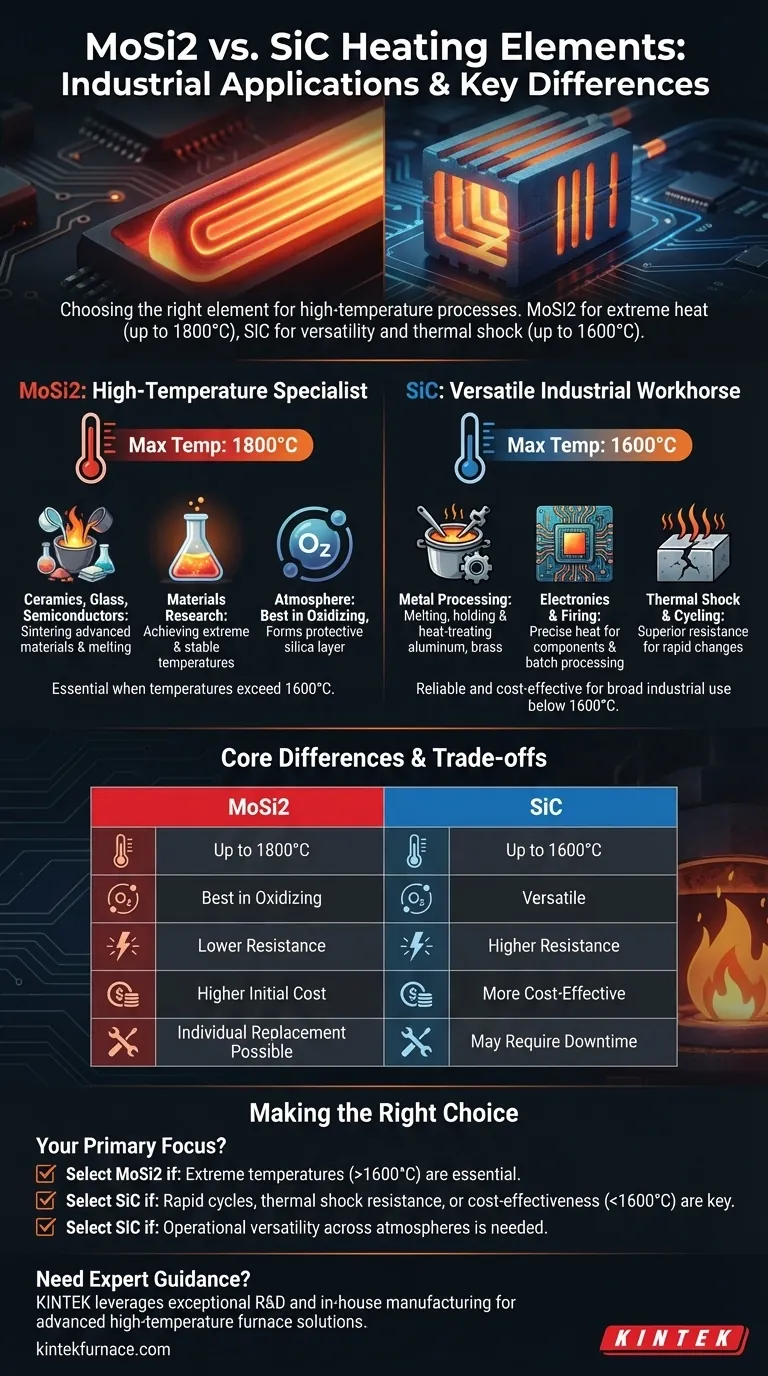

Im industriellen Einsatz werden Molybdändisilizid (MoSi2)- und Siliziumkarbid (SiC)-Heizelemente für unterschiedliche Hochtemperaturanwendungen ausgewählt. MoSi2 wird hauptsächlich für die extremsten Temperaturprozesse eingesetzt, wie das Sintern von Keramiken und das Schmelzen von Glas. SiC dient als vielseitiges Arbeitspferd in einem breiteren Anwendungsspektrum wie der Metallbehandlung und der Elektronikfertigung, insbesondere wenn die Temperaturen unter 1600 °C bleiben.

Die Wahl zwischen MoSi2 und SiC ist im Grunde eine Entscheidung, die von der maximalen Betriebstemperatur und den atmosphärischen Bedingungen bestimmt wird. MoSi2 ist der Spezialist für die höchsten Temperaturen (bis zu 1800 °C) in oxidierenden Umgebungen, während SiC bei etwas niedrigeren Temperaturen eine größere Vielseitigkeit und bessere thermische Schockbeständigkeit bietet.

MoSi2: Der Hochtemperaturspezialist

Molybdändisilizid (MoSi2)-Elemente zeichnen sich durch ihre Fähigkeit aus, bei extremen Temperaturen zuverlässig zu arbeiten. Ihre Wirksamkeit beruht auf der Bildung einer schützenden Siliciumdioxid-Glasschicht in oxidierenden Atmosphären.

Hauptanwendung: Keramik, Glas und Halbleiter

MoSi2 ist das Element der Wahl, wenn die Prozesstemperaturen 1600 °C erreichen oder überschreiten. Dies macht es unerlässlich für das Sintern von Hochleistungskeramiken, das Schmelzen von Spezialglas und bestimmte Stufen der Halbleiterproduktion.

Seine Fähigkeit, bei diesen hohen Temperaturen Stabilität zu gewährleisten, sichert Produktqualität und Prozesskonsistenz, wo andere Materialien versagen würden.

Hauptanwendung: Materialforschung

In Labor- und F&E-Öfen ist das Erreichen sehr hoher und stabiler Temperaturen entscheidend für die Entwicklung und Erprobung neuer Materialien. MoSi2-Elemente liefern die notwendige Wärme für diese anspruchsvolle Umgebung.

SiC: Das vielseitige industrielle Arbeitspferd

Siliziumkarbid (SiC)-Elemente werden wegen ihrer ausgezeichneten mechanischen Festigkeit, hohen Wärmeleitfähigkeit und Beständigkeit gegen thermische Schocks geschätzt. Sie sind eine zuverlässige und oft kostengünstigere Wahl für eine Vielzahl industrieller Prozesse.

Hauptanwendung: Metallverarbeitung und -behandlung

SiC wird häufig in Öfen zum Schmelzen, Halten und zur Wärmebehandlung von Metallen wie Aluminium und Messing eingesetzt. Seine Robustheit und gleichmäßige Wärmeverteilung sind ideal für diese anspruchsvollen, stark industriell geprägten Umgebungen.

Hauptanwendung: Elektronik- und Brennprozesse

Bei der Herstellung elektronischer Komponenten und beim Brennen allgemeiner Keramiken und Gläser liefert SiC präzise und zuverlässige Wärme. Seine Fähigkeit, schnelle Aufheiz- und Abkühlzyklen zu bewältigen, macht es besonders effektiv für Batch-Prozesse.

Die Kernunterschiede verstehen

Die Auswahl des richtigen Elements erfordert, über den Anwendungsnamen hinauszugehen und die zugrunde liegenden Prozessanforderungen zu analysieren. Die Materialeigenschaften von MoSi2 und SiC bestimmen ihre idealen Einsatzgebiete.

Betriebstemperatur: Der primäre entscheidende Faktor

Der bedeutendste Unterschied ist die Maximaltemperatur. MoSi2-Elemente können in Luft bei Temperaturen bis zu 1800 °C (3272 °F) betrieben werden.

SiC-Elemente haben eine niedrigere maximale Betriebstemperatur, typischerweise um 1600 °C (2912 °F). Für jeden Prozess, der unterhalb dieser Schwelle liegt, ist SiC ein gangbarer Kandidat.

Atmosphärische Bedingungen

MoSi2 arbeitet am besten in oxidierenden Atmosphären, wo es seine schützende Quarzglasschicht bildet. Die Verwendung in reduzierenden Atmosphären kann zu Degradation führen.

SiC hingegen ist vielseitiger und kann in verschiedenen Atmosphären eingesetzt werden, was eine größere Flexibilität im Prozessdesign bietet.

Thermischer Schock und Zyklenfestigkeit

SiC weist aufgrund seiner hohen Wärmeleitfähigkeit und mechanischen Festigkeit eine überlegene Beständigkeit gegen thermische Schocks auf. Dies macht es ideal für Anwendungen, die schnelle Starts, Abschaltungen oder häufige Temperaturwechsel erfordern.

Die Kompromisse verstehen

Eine objektive Entscheidung muss auch Kosten, Wartung und betriebliche Einschränkungen abwägen.

Anfangskosten vs. erforderliche Temperatur

Für Anwendungen, die weit unter 1600 °C arbeiten, ist SiC oft die kostengünstigere Lösung. Der höhere Preis von MoSi2 ist nur dann gerechtfertigt, wenn seine höheren Temperaturfähigkeiten unerlässlich sind.

Elementwartung und Lebensdauer

Ein praktischer Vorteil von MoSi2 ist, dass einzelne, beschädigte Elemente oft ausgetauscht werden können, ohne den Ofen für einen kompletten Umbau stilllegen zu müssen. SiC-Elemente, die strukturell steifer sind, erfordern möglicherweise einen größeren Ausfall für den Austausch.

Die richtige Wahl für Ihren Prozess treffen

Treffen Sie Ihre Entscheidung auf der Grundlage der spezifischen, nicht verhandelbaren Anforderungen Ihrer industriellen Heizungsanwendung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (über 1600 °C) zu erreichen: Wählen Sie MoSi2 wegen seiner unübertroffenen Leistung bei extremer Hitze.

- Wenn Ihr Hauptaugenmerk auf schnellen Heizzyklen oder thermischer Schockbeständigkeit liegt: Wählen Sie SiC wegen seiner überlegenen mechanischen und thermischen Eigenschaften in dynamischen Umgebungen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei Anwendungen unter 1600 °C liegt: SiC bietet typischerweise das beste Gleichgewicht zwischen Leistung und Wert.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Vielseitigkeit über verschiedene Atmosphären hinweg liegt: SiC bietet im Vergleich zum sauerstoffabhängigen MoSi2 größere Flexibilität.

Indem Sie Ihre spezifischen Betriebsanforderungen mit den grundlegenden Eigenschaften der jeweiligen Materialien in Einklang bringen, können Sie das zuverlässigste und effizienteste Heizelement für Ihren industriellen Prozess auswählen.

Zusammenfassungstabelle:

| Merkmal | MoSi2-Heizelemente | SiC-Heizelemente |

|---|---|---|

| Max. Betriebstemperatur | Bis zu 1800 °C | Bis zu 1600 °C |

| Hauptanwendungen | Keramiksintern, Glasschmelzen, Halbleiter, Materialforschung | Metallverarbeitung, Elektronik, Brennprozesse |

| Atmosphären-Eignung | Am besten in oxidierenden Atmosphären | Vielseitig in verschiedenen Atmosphären |

| Thermische Schockbeständigkeit | Geringer | Höher |

| Kostenbetrachtung | Höhere Kosten, gerechtfertigt für extreme Temperaturen | Kostengünstiger unter 1600 °C |

Benötigen Sie eine fachkundige Beratung bei der Auswahl des perfekten Heizelements für Ihren industriellen Prozess? Bei KINTEK nutzen wir außergewöhnliche F&E- und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Fähigkeiten zur Tiefenanpassung, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Keramik-, Glas-, Metall- oder Elektronikbranche tätig sind, wir können Ihnen helfen, Ihre Heizungsanwendungen hinsichtlich Effizienz und Zuverlässigkeit zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Hochtemperaturanforderungen unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer