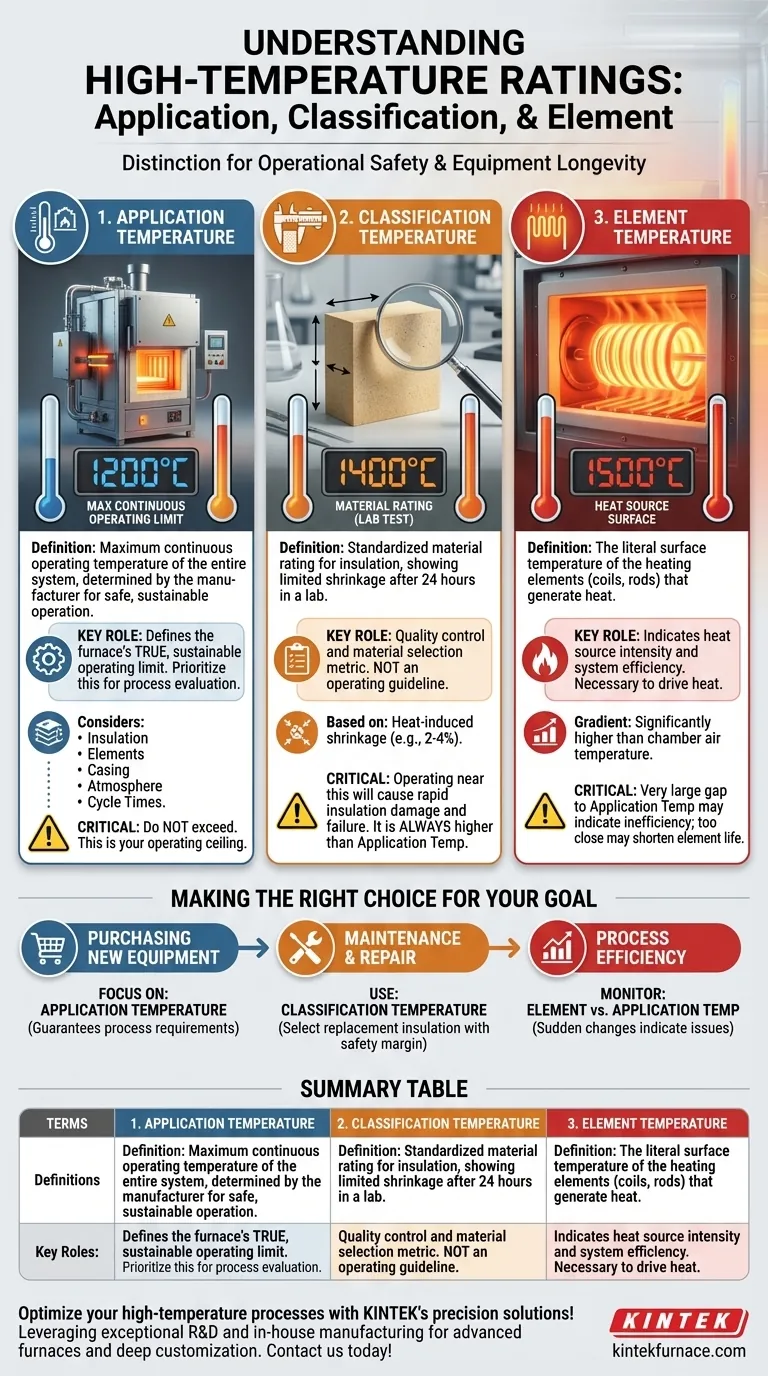

In Hochtemperaturanwendungen ist das Verständnis des Unterschieds zwischen Anwendungs-, Klassifizierungs- und Elementtemperatur entscheidend, um die Betriebssicherheit und die Langlebigkeit der Ausrüstung zu gewährleisten. Die Anwendungstemperatur ist die maximale kontinuierliche Betriebstemperatur des gesamten Systems, die Klassifizierungstemperatur ist eine standardisierte Materialbewertung für Isolierungen basierend auf wärmebedingter Schrumpfung, und die Elementtemperatur ist die Oberflächentemperatur der Heizquelle selbst.

Während Klassifizierungs- und Elementtemperaturen wichtige technische Spezifikationen für einzelne Komponenten sind, ist die Anwendungstemperatur die einzige Bewertung, die die wahre, nachhaltige Betriebsgrenze des Ofens definiert. Priorisieren Sie immer die Anwendungstemperatur, wenn Sie Geräte für einen bestimmten Prozess bewerten.

Die Bewertungen aufschlüsseln: Von der Komponente zum System

Um Hochtemperaturgeräte effektiv nutzen zu können, müssen Sie verstehen, wie diese Bewertungen miteinander zusammenhängen. Sie repräsentieren verschiedene Punkte im thermischen System, von der Grenze des Rohmaterials bis zur praktischen Leistungsfähigkeit des Ofens.

Klassifizierungstemperatur: Der Maßstab der Isolierung

Die Klassifizierungstemperatur ist eine standardisierte Eigenschaft eines feuerfesten oder Isoliermaterials. Sie wird in einer Laborumgebung bestimmt.

Insbesondere ist es die Temperatur, bei der das Material nach 24-stündigem Halten bei dieser Temperatur eine spezifische, begrenzte lineare Schrumpfung (z. B. 2-4 %) aufweist. Dies ist ein Maß für die Qualitätskontrolle und den Vergleich, keine Betriebsrichtlinie.

Elementtemperatur: Die Wärmequelle

Die Elementtemperatur ist die tatsächliche Oberflächentemperatur der Heizelemente (z. B. Spulen oder Stäbe), die die Wärme im Ofen erzeugen.

Diese Temperatur wird immer deutlich höher sein als die Lufttemperatur der Ofenkammer. Ein steiler Temperaturgradient ist notwendig, um Wärme von den Elementen in die Kammer und das zu verarbeitende Produkt zu leiten.

Anwendungstemperatur: Die reale Betriebsgrenze

Die Anwendungstemperatur ist die wichtigste Zahl für einen Bediener. Sie stellt die maximale Temperatur dar, bei der der gesamte Ofen oder das System kontinuierlich und sicher betrieben werden kann.

Diese Bewertung ist ein ganzheitlicher Wert, der vom Hersteller bestimmt wird. Sie berücksichtigt die Grenzen der Isolierung, der Heizelemente, des Ofengehäuses und anderer Komponenten sowie Betriebs faktoren wie Atmosphäre und typische Zykluszeiten.

Die kritischen Kompromisse verstehen

Das Verwechseln dieser Begriffe ist ein häufiger und kostspieliger Fehler. Der Abstand zwischen diesen Temperaturbewertungen ist nicht willkürlich; er stellt eine wesentliche technische Sicherheitsmarge dar.

Warum die Klassifizierungstemperatur ein schlechter Leitfaden ist

Die Klassifizierungstemperatur der Isolierung wird immer wesentlich höher sein als die Anwendungstemperatur des Ofens. Zum Beispiel könnte ein Ofen mit einer Anwendungstemperatur von 1200 °C eine Isolierung mit einer Klassifizierungstemperatur von 1400 °C verwenden.

Der Betrieb eines Ofens nahe der Klassifizierungstemperatur seiner Isolierung würde zu schnellen und dauerhaften Schäden führen. Die Isolierung würde schrumpfen, reißen und ihre Isoliereigenschaften verlieren, was zu katastrophalem Wärmeverlust und potenziellem Strukturversagen führen würde.

Der Abstand zwischen Element und Anwendung

Der Unterschied zwischen Elementtemperatur und Anwendungstemperatur zeigt, wie hart die Elemente arbeiten müssen. Ein sehr großer Abstand könnte auf eine schlechte Isolierung oder ein ineffizientes Design hinweisen.

Umgekehrt kann eine Elementtemperatur, die zu nahe an der Anwendungstemperatur liegt, die Lebensdauer des Elements verkürzen, da es möglicherweise nahe seiner eigenen maximalen Grenze arbeitet.

Die Gefahr der Fehlinterpretation

Die Basis Ihres Prozesses auf der Klassifizierungstemperatur ist die häufigste Falle. Dies führt unweigerlich zur Zerstörung der Ofenauskleidung und ist eine Fehlinterpretation der Spezifikation. Gestalten Sie Ihren Prozess immer um die vom Hersteller angegebene Anwendungstemperatur herum.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie dieses Verständnis, um Ihre Entscheidungen zu leiten, egal ob Sie Hochtemperaturgeräte kaufen, betreiben oder warten.

- Wenn Ihr Hauptaugenmerk auf dem Kauf neuer Geräte liegt: Konzentrieren Sie sich auf die Anwendungstemperatur. Dies ist die einzige Zahl, die garantiert, dass der Ofen Ihre Prozessanforderungen für den kontinuierlichen, langfristigen Betrieb erfüllen kann.

- Wenn Ihr Hauptaugenmerk auf Wartung oder Reparatur liegt: Verwenden Sie die Klassifizierungstemperatur, um die richtige Ersatzisolierung auszuwählen und sicherzustellen, dass sie eine ausreichende Sicherheitsmarge über Ihrer erforderlichen Anwendungstemperatur bietet.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Überwachen Sie die Beziehung zwischen Elementtemperatur und Anwendungstemperatur. Eine plötzliche Änderung kann auf eine Isolationsdegradation oder andere Systemineffizienzen hinweisen.

Durch das Verständnis dieser unterschiedlichen Bewertungen gehen Sie vom bloßen Einsatz von Geräten zu einem wirklich zuverlässigen und sicheren Hochtemperaturprozess über.

Zusammenfassungstabelle:

| Temperaturtyp | Definition | Schlüsselrolle |

|---|---|---|

| Anwendungstemperatur | Maximale kontinuierliche Betriebstemperatur des gesamten Systems | Definiert die sichere, nachhaltige Betriebsgrenze des Ofens |

| Klassifizierungstemperatur | Standardisierte Materialbewertung für Isolierungen basierend auf Schrumpfung | Wird für Materialauswahl und Qualitätskontrolle verwendet, nicht für den Betrieb |

| Elementtemperatur | Oberflächentemperatur der Heizelemente | Zeigt die Intensität der Wärmequelle und die Systemeffizienz an |

Optimieren Sie Ihre Hochtemperaturprozesse mit den Präzisionslösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen für verbesserte Sicherheit und Effizienz erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihren Betrieb unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen