Für industrielle Heizanwendungen ist die Wahl des Elements eine kritische Entscheidung, die Effizienz, Zuverlässigkeit und Betriebskosten beeinflusst. Siliziumkarbid (SiC)-Heizelemente sind eine führende Wahl, geschätzt für ihre Fähigkeit, bei sehr hohen Temperaturen (bis zu 1600 °C) zu arbeiten, schnell aufzuheizen und abzukühlen, chemischen Angriffen zu widerstehen und eine lange, zuverlässige Lebensdauer zu bieten. Diese Kombination von Eigenschaften macht sie zu einer vielseitigen und robusten Lösung für viele anspruchsvolle thermische Prozesse.

Der Hauptvorteil von Siliziumkarbid ist seine betriebliche Vielseitigkeit. Es liefert nicht nur hohe Hitze, sondern tut dies zuverlässig und effizient in einem breiteren Spektrum chemischer Atmosphären als viele Alternativen, was es zu einer einzigartig haltbaren und anpassungsfähigen Wahl für komplexe Industrieumgebungen macht.

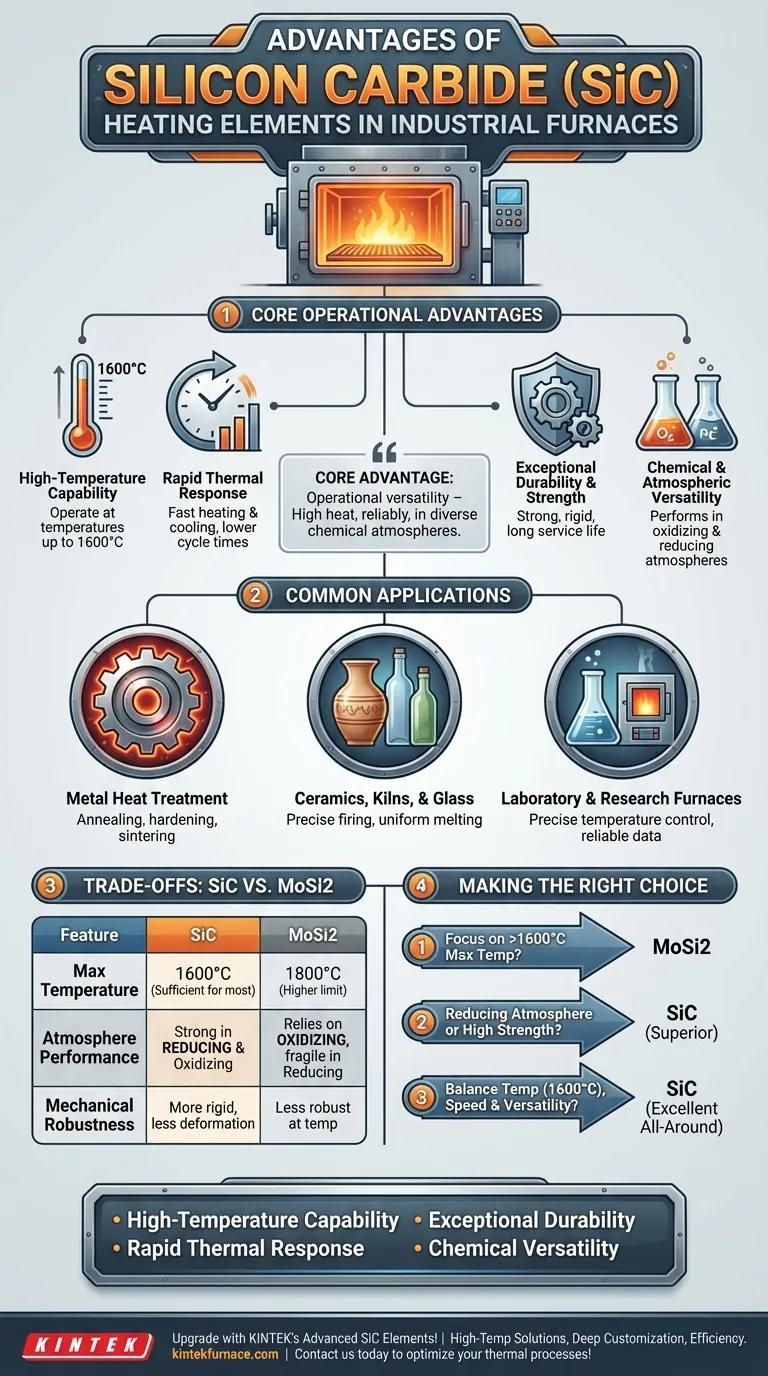

Die wesentlichen betrieblichen Vorteile von SiC

Die Materialeigenschaften von Siliziumkarbid führen direkt zu spürbaren Vorteilen für Industrieöfen. Diese Vorteile adressieren die primären Herausforderungen der Hochtemperaturverarbeitung: Geschwindigkeit, Konsistenz und Haltbarkeit.

Hohe Temperaturbeständigkeit

SiC-Elemente können konstant bei Temperaturen bis zu 1600 °C (2912 °F) betrieben werden. Dies macht sie geeignet für eine Vielzahl von Hochwärmeprozessen, einschließlich des Sinterns von Keramiken, der Wärmebehandlung von Metalllegierungen und der Glasherstellung.

Ihre Fähigkeit, diese Temperaturen ohne schnellen Abbau aufrechtzuerhalten, ist grundlegend für ihren Wert in modernen Öfen.

Schnelle thermische Reaktion

Diese Elemente sind bekannt für ihre Fähigkeit, schnell eine Zieltemperatur zu erreichen. Diese schnelle Auf- und Abkühlfähigkeit reduziert Prozesszykluszeiten, erhöht den Durchsatz und senkt den Energieverbrauch pro Zyklus.

Durch die Minimierung der Zeit, die ein Ofen zum Aufheizen benötigt, tragen SiC-Elemente direkt zu geringeren Betriebskosten und verbesserter industrieller Nachhaltigkeit bei.

Außergewöhnliche Haltbarkeit und Festigkeit

Siliziumkarbid ist ein von Natur aus starkes und steifes Material, das seine mechanische Integrität auch bei extremen Temperaturen beibehält. Diese Hochtemperaturfestigkeit gewährleistet eine lange und vorhersagbare Lebensdauer.

Langlebigere Elemente bedeuten selteneren Austausch, reduzierte Wartungsausfallzeiten und einen konsistenteren Ofenbetrieb.

Chemische und atmosphärische Vielseitigkeit

Ein wesentliches Unterscheidungsmerkmal von SiC ist seine ausgezeichnete Leistung sowohl in oxidierenden als auch in reduzierenden Atmosphären. Es ist hochbeständig gegen chemische Reaktionen, die andere Arten von Heizelementen abbauen können.

Dies macht SiC zu einer idealen Wahl für chemische Prozesse und für Wärmebehandlungen, bei denen die Prozessatmosphäre eine kritische Variable ist.

Häufige Anwendungen, in denen SiC hervorragend ist

Die einzigartigen Eigenschaften von SiC machen es zu einer bevorzugten Technologie in mehreren Schlüsselindustrien, die auf präzise und zuverlässige Hochtemperaturerwärmung angewiesen sind.

Metallwärmebehandlung

SiC-Elemente werden häufig für Prozesse wie Glühen, Härten, Vergüten und Sintern verschiedener Metalle und Legierungen eingesetzt. Ihre gleichmäßige Erwärmung gewährleistet konsistente metallurgische Eigenschaften im Endprodukt.

Keramik, Brennöfen und Glas

Bei der Herstellung von Keramik, Töpferwaren und Glas sind präzise Temperaturkontrolle und gleichmäßige Wärmeverteilung nicht verhandelbar. SiC-Elemente bieten die Stabilität, die für konsistentes Brennen und Schmelzen erforderlich ist.

Labor- und Forschungsofen

Für Forschungs- und Testanwendungen ist die Wiederholbarkeit des Prozesses von größter Bedeutung. SiC-Heizungen bieten die präzise Temperaturkontrolle und die gleichmäßigen Heizzonen, die für die Gewinnung zuverlässiger experimenteller Daten erforderlich sind.

Die Kompromisse verstehen: SiC vs. MoSi2

Um die Vorteile von Siliziumkarbid vollständig zu würdigen, ist es hilfreich, es mit Molybdändisilizid (MoSi2) zu vergleichen, einem weiteren gängigen Hochtemperatur-Heizelement. Die Wahl zwischen ihnen hängt von spezifischen Prozessanforderungen ab.

Die Temperaturobergrenze

Der Hauptvorteil von MoSi2-Elementen ist ihre höhere maximale Betriebstemperatur, die bis zu 1800 °C erreichen kann. Wenn ein Prozess unbedingt Temperaturen über 1600 °C erfordert, ist MoSi2 die klare Wahl.

Für die überwiegende Mehrheit der industriellen Anwendungen unterhalb von 1600 °C bietet SiC jedoch mehr als ausreichende thermische Kapazität.

Leistung in verschiedenen Atmosphären

Dies ist ein kritischer Kompromiss. SiC-Elemente sind in reduzierenden Atmosphären deutlich stärker und haltbarer. MoSi2-Elemente hingegen sind auf eine oxidierende Atmosphäre angewiesen, um eine schützende Silikatschicht zu bilden, und können in reduzierenden Umgebungen beschädigt werden.

Daher ist die chemische Umgebung Ihres Ofens ein entscheidender Faktor.

Mechanische Robustheit

Bei Betriebstemperatur ist SiC ein steiferes und mechanisch robusteres Material. Es neigt weniger zur Verformung unter seinem eigenen Gewicht, was bei bestimmten Ofenkonstruktionen und -ausrichtungen ein Faktor sein kann.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den spezifischen Anforderungen Ihrer thermischen Anwendung geleitet werden. Es gibt nicht das eine „beste“ Element, sondern nur das richtige Element für die jeweilige Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der absoluten maximalen Betriebstemperatur (über 1600 °C) liegt: MoSi2-Elemente sind für diese ultrahohen thermischen Bereiche konzipiert und die geeignete Wahl.

- Wenn Ihr Prozess eine reduzierende Atmosphäre beinhaltet oder hohe mechanische Festigkeit bei Temperatur erfordert: SiC-Elemente sind aufgrund ihrer inhärenten Haltbarkeit unter diesen Bedingungen die überlegene und zuverlässigere Option.

- Wenn Ihr Ziel die Balance zwischen Hochtemperaturleistung (bis zu 1600 °C) mit schnellem Zyklus und atmosphärischer Vielseitigkeit ist: SiC bietet eine ausgezeichnete, kostengünstige und robuste Allround-Lösung für eine breite Palette industrieller Prozesse.

Letztendlich erfordert die Auswahl des richtigen Heizelements eine nüchterne Bewertung Ihrer spezifischen Temperatur-, Atmosphären- und operativen Ziele.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Hohe Temperaturbeständigkeit | Betrieb bis 1600 °C, ideal für Sintern, Wärmebehandlung und Glasherstellung |

| Schnelle thermische Reaktion | Schnelles Aufheizen und Abkühlen reduziert Zykluszeiten und Energiekosten |

| Außergewöhnliche Haltbarkeit | Lange Lebensdauer bei hoher mechanischer Festigkeit bei extremen Temperaturen |

| Chemische Vielseitigkeit | Gute Leistung in oxidierenden und reduzierenden Atmosphären, beständig gegen Abbau |

Rüsten Sie Ihren Industrieofen mit den fortschrittlichen Siliziumkarbid-Heizelementen von KINTEK auf! Durch die Nutzung hervorragender F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren Hochtemperaturlösungen wie Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Anpassung an Ihre einzigartigen experimentellen Bedürfnisse und steigert so Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen