Bei der Mikrowellenplasma-chemischen Gasphasenabscheidung (MPCVD) ist die Gasflussrate der primäre Mechanismus zur Steuerung der Zufuhr von Reaktanten-Vorläufern zum Substrat. Sie bestimmt direkt die Konzentration der chemischen Spezies innerhalb des Plasmas, was wiederum die Rate des Schichtwachstums, ihre endgültige Dicke und ihre Gleichmäßigkeit über die Substratoberfläche hinweg beeinflusst.

Die zentrale Herausforderung bei MPCVD besteht nicht nur in der Gaszufuhr, sondern in der Steuerung der Konzentration und Verteilung reaktiver Spezies an der Wachstumsoberfläche. Die Gasflussrate ist Ihre direkteste Kontrolle über dieses empfindliche Gleichgewicht und dient als primärer Hebel zur Abstimmung sowohl der Geschwindigkeit als auch der Qualität Ihrer Abscheidung.

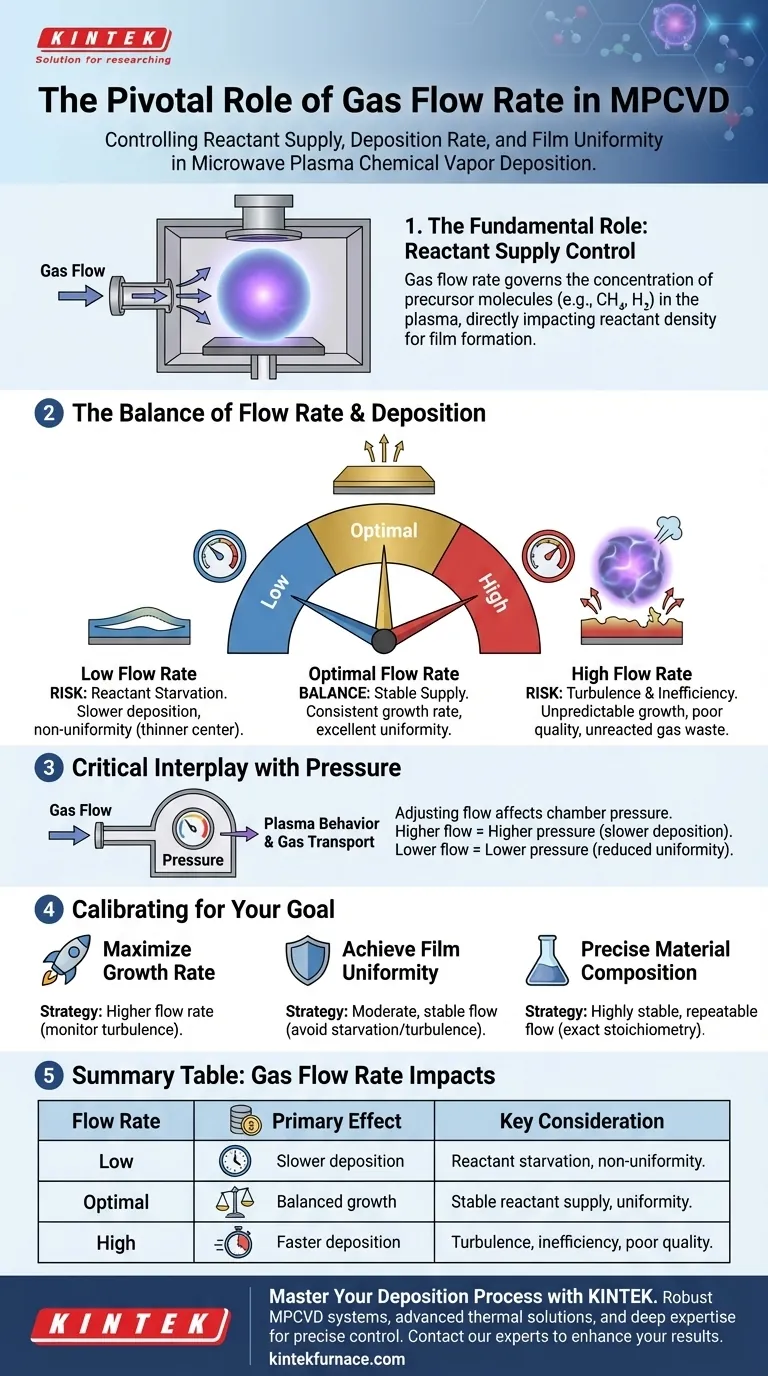

Die grundlegende Rolle des Gasflusses: Steuerung der Reaktantenzufuhr

Um einen MPCVD-Prozess zu beherrschen, müssen Sie den Gasfluss nicht als einfache Geschwindigkeit, sondern als Kontrolle der Reaktantenkonzentration verstehen. Diese Perspektive ist entscheidend für die Diagnose und Optimierung Ihrer Ergebnisse.

Das Konzept der Reaktantenkonzentration

Die Gasflussrate bestimmt die Anzahl der Vorläufermoleküle (wie Methan und Wasserstoff für das Diamantwachstum), die pro Zeiteinheit in die Reaktionskammer eingebracht werden.

Dies legt direkt die Dichte der im Plasma verfügbaren reaktiven Spezies fest. Eine höhere Flussrate erhöht diese Dichte und liefert mehr Rohmaterial für die chemischen Reaktionen, die die Schicht bilden.

Auswirkungen auf die Abscheidungsrate

Die Rate der Schichtabscheidung korreliert stark mit der Flussrate.

Eine niedrigere Flussrate liefert weniger Reaktanten, was den Wachstumsprozess naturgemäß verlangsamt. Umgekehrt kann eine höhere Flussrate die Abscheidungsrate erhöhen, jedoch nur bis zu einem bestimmten Punkt.

Auswirkungen auf die Schichtgleichmäßigkeit

Gleichmäßigkeit wird erreicht, wenn Reaktanten gleichmäßig über das gesamte Substrat verteilt sind.

Die Flussrate ist hier entscheidend. Eine optimale Rate gewährleistet eine konsistente und stabile Zufuhr von Reaktanten zu allen Bereichen der Wachstumsoberfläche, was zu einer gleichmäßigen Schichtdicke und -zusammensetzung führt.

Verständnis der Kompromisse und Nuancen

Die einfache Erhöhung oder Verringerung der Flussrate ohne Berücksichtigung der Konsequenzen ist ein häufiger Fehler. Die ideale Flussrate ist ein sorgfältig kalibriertes Gleichgewicht zwischen konkurrierenden Faktoren.

Das Risiko niedriger Flussraten

Der Betrieb mit einer unzureichenden Gasflussrate führt zu "Reaktantenmangel".

Dies verlangsamt nicht nur die Abscheidung auf unpraktikable Niveaus, sondern kann auch zu Ungleichmäßigkeiten führen. Die Ränder des Substrats können die verfügbaren Reaktanten verbrauchen, bevor sie die Mitte erreichen können, was zu einer in der Mitte dünneren Schicht führt.

Das Risiko hoher Flussraten

Übermäßig hohe Flussraten sind ebenfalls schädlich. Sie können Turbulenzen in der Kammer erzeugen, die die stabile Grenzschicht des Gases über dem Substrat stören.

Dies führt zu unvorhersehbarem, ungleichmäßigem Wachstum. Darüber hinaus kann es ineffizient sein, da unreagierte Vorläufergase von der Vakuumpumpe aus der Kammer gesaugt werden, bevor sie zur Schicht beitragen können.

Das kritische Zusammenspiel mit dem Druck

Gasflussrate und Kammerdruck sind keine unabhängigen Variablen; sie sind untrennbar miteinander verbunden. Eine Erhöhung des Gasflusses in die Kammer bei konstanter Pumpgeschwindigkeit führt zu einem Anstieg des Gesamtkammerdrucks.

Der Druck selbst beeinflusst die Plasmaeigenschaften und den Gastransport. Höherer Druck kann die Abscheidungsrate verlangsamen, während niedriger Druck auch die Gleichmäßigkeit beeinträchtigen kann. Daher muss jede Anpassung der Flussrate im Kontext ihrer Auswirkungen auf den Kammerdruck betrachtet werden.

Kalibrierung der Flussrate für Ihr spezifisches Ziel

Die "richtige" Flussrate ist keine einzelne Zahl, sondern hängt von Ihrem spezifischen Material, der Systemgeometrie und dem gewünschten Ergebnis ab. Verwenden Sie die folgenden Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Wachstumsrate liegt: Sie werden wahrscheinlich mit einer höheren Flussrate arbeiten, müssen aber die Gleichmäßigkeit sorgfältig überwachen und die Erhöhung des Flusses stoppen, bevor Turbulenzen die Qualität Ihrer Schicht beeinträchtigen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Schichtgleichmäßigkeit liegt: Streben Sie eine moderate und stabile Flussrate an, die eine konsistente Zufuhr von Reaktanten gewährleistet, ohne Turbulenzen oder Zonen mit Reaktantenmangel zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf einer präzisen Materialzusammensetzung liegt: Ihre Priorität ist eine hochstabile und wiederholbare Flussrate, die das exakte Verhältnis der Vorläufergase aufrechterhält, das für Ihre gewünschte Stöchiometrie erforderlich ist.

Die Beherrschung der Gasflussrate verwandelt Ihren MPCVD-Prozess von einem festen Rezept in ein präzise gesteuertes Ingenieurwerkzeug.

Zusammenfassungstabelle:

| Gasflussrate | Primärer Effekt | Wichtige Überlegung |

|---|---|---|

| Niedrig | Langsamere Abscheidung, Risiko von Reaktantenmangel | Kann zu ungleichmäßiger Dicke führen (dünnere Mitte) |

| Optimal | Ausgewogene Wachstumsrate und ausgezeichnete Gleichmäßigkeit | Gewährleistet eine stabile, konsistente Reaktantenzufuhr |

| Hoch | Schnellere Abscheidung, aber Risiko von Turbulenzen | Kann zu ineffizientem Gasverbrauch und schlechter Schichtqualität führen |

| Schlüsselinteraktion | Flussrate und Kammerdruck sind verbunden | Anpassung des Flusses beeinflusst den Druck, was das Plasmaverhalten beeinflusst |

Haben Sie Schwierigkeiten, Ihren MPCVD-Prozess zu optimieren?

Eine präzise Kontrolle der Gasflussrate ist entscheidend für die Herstellung hochwertiger, gleichmäßiger Diamantschichten. Bei KINTEK nutzen wir unser tiefes Fachwissen in fortschrittlichen thermischen Lösungen, um robuste MPCVD-Systeme und fachkundige Unterstützung anzubieten.

Unsere Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme sind für außergewöhnliche Prozessstabilität und -kontrolle ausgelegt. Mit starken internen F&E- und Fertigungskapazitäten bieten wir eine umfassende Anpassung, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen perfekt zu erfüllen.

Lassen Sie uns Ihnen helfen, Ihren Abscheidungsprozess zu meistern. Kontaktieren Sie noch heute unsere Experten für eine Beratung, wie unsere Lösungen Ihre MPCVD-Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren