Kurz gesagt, die Mikrowellen-Plasma-unterstützte Chemische Gasphasenabscheidung (MPCVD) stellt Diamant-Optikkomponenten her, indem Mikrowellenenergie genutzt wird, um ein hochkontrolliertes Plasma zu erzeugen. Dieses Plasma enthält angereicherte Kohlenstoff- und Wasserstoffatome, die dann Schicht für Schicht auf einem Substrat abgeschieden werden, wodurch ein reiner, hochwertiger polykristalliner Diamantfilm wächst. Dieser Film kann zu überlegenen optischen Komponenten wie Fenstern, Linsen und Prismen geformt werden.

Die entscheidende Erkenntnis ist, dass MPCVD zur dominierenden industriellen Methode geworden ist, nicht nur, weil es Diamant züchten kann, sondern weil es die zentralen Fertigungsherausforderungen in Bezug auf Reinheit, Geschwindigkeit und Kontrolle löst. Es erzeugt optisch reinen Diamanten sauber und wiederholbar, eine Leistung, die ältere Methoden nur schwer im großen Maßstab erreichen können.

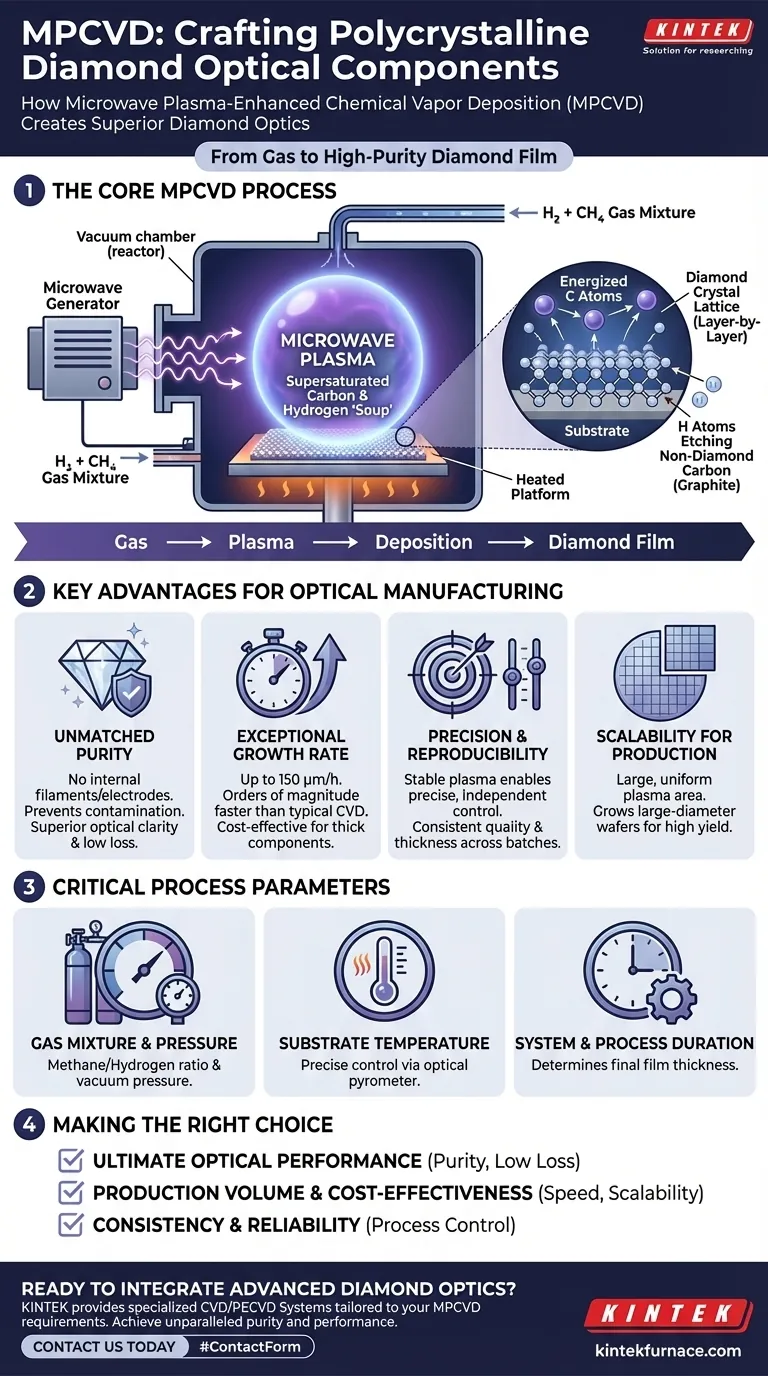

Der Kernprozess der MPCVD: Von Gas zu Diamant

Um zu verstehen, warum MPCVD so effektiv ist, müssen wir uns ansehen, wie es einfache Gase in eines der härtesten und optisch transparentesten Materialien der Welt umwandelt. Der Prozess findet in einer hochkontrollierten Vakuumkammer statt, die das Herzstück des MPCVD-Reaktors ist.

Erzeugung des Plasmas: Die Rolle der Mikrowellen

Der Prozess beginnt mit der Einführung eines präzisen Gasgemisches, typischerweise Wasserstoff und ein kohlenstoffhaltiges Gas wie Methan, in die Kammer. Ein Generator flutet die Kammer dann mit Mikrowellen.

Diese Mikrowellenenergie regt das Gas an, entreißt Elektronen von den Atomen und erzeugt ein Plasma – eine leuchtende Kugel aus ionisiertem Gas. Das oszillierende elektromagnetische Feld verursacht heftige Kollisionen, wodurch ein Plasma mit sehr hoher Dichte und Stabilität entsteht, das ideal für das Diamantwachstum ist.

Die Abscheidungsumgebung: Übersättigter Kohlenstoff

Dieses Plasma mit hoher Dichte ist eine „Suppe“ aus übersättigten Kohlenstoff- und Wasserstoff-Atomgruppen. Es schafft die perfekte chemische Umgebung dafür, dass sich Kohlenstoffatome auf der Substratoberfläche in den starken tetraedrischen Bindungen eines Diamantkristallgitters anordnen.

Der Wasserstoff spielt eine entscheidende Rolle, indem er selektiv nicht-diamantartigen Kohlenstoff (wie Graphit) wegätzt und so sicherstellt, dass der wachsende Film von außergewöhnlich hoher Reinheit ist.

Aufbau des Diamantfilms: Schichtweises Wachstum

Das vorbereitete Substrat, das auf eine präzise Temperatur erhitzt wird, dient als Grundlage. Die angereicherten Kohlenstoffatome aus dem Plasma lagern sich auf seiner Oberfläche ab und bilden einen polykristallinen Diamantfilm.

Dieser Prozess setzt sich fort, wobei der Diamant Schicht für Atomschicht aufgebaut wird, bis die gewünschte Dicke erreicht ist. Das Endmaterial weist einen breiten Transparenzbereich, einen hohen Brechungsindex und extrem geringe optische Verluste auf.

Wesentliche Vorteile von MPCVD für die Optikfertigung

MPCVD ist nicht die einzige Methode zur Synthese von Diamanten, aber seine spezifischen Eigenschaften machen es einzigartig geeignet für die Herstellung von Hochleistungsoptiken.

Unübertroffene Reinheit: Vermeidung von Kontamination

Im Gegensatz zu älteren Methoden wie der Heißdraht-CVD (HFCVD) wird das MPCVD-Plasma ohne Elektroden oder Filamente in der Kammer erzeugt. Dies eliminiert eine Hauptquelle für Kontaminationen und führt zu einem chemisch reineren Diamantfilm mit überlegenen optischen Eigenschaften.

Außergewöhnliche Wachstumsrate und Effizienz

Moderne MPCVD-Anlagen können Wachstumsraten von bis zu 150 μm/h erreichen. Dies ist um Größenordnungen schneller als typische CVD-Prozesse und entscheidend, um die Herstellung dicker optischer Komponenten wirtschaftlich rentabel zu machen.

Präzision und Reproduzierbarkeit

Die Stabilität des mikrowellengenerierten Plasmas ermöglicht eine präzise, unabhängige Steuerung wichtiger Parameter. Diese Stabilität gewährleistet, dass jede Produktionscharge Diamant von konsistenter Qualität und Dicke liefert, eine unabdingbare Voraussetzung für hochwertige Optiken.

Skalierbarkeit für die industrielle Produktion

MPCVD-Reaktoren können eine große, gleichmäßige Plasmafläche erzeugen. Dies ermöglicht das Wachstum von Diamantwafern mit großem Durchmesser, die dann in mehrere kleinere optische Komponenten geschnitten werden können, wodurch der Prozess für den industriellen Bedarf hochgradig skalierbar wird.

Verständnis der kritischen Prozessparameter

Der Erfolg des MPCVD-Prozesses hängt von der sorgfältigen Kontrolle mehrerer miteinander verbundener Variablen ab. Ein Fehlmanagement dieser Parameter kann die Qualität der endgültigen Diamantkomponente beeinträchtigen.

Das Gasgemisch und der Druck

Das Verhältnis von Methan zu Wasserstoff im Gasgemisch beeinflusst direkt die Qualität und Wachstumsrate des Diamanten. Auch der Druck in der Vakuumkammer muss sorgfältig reguliert werden, um die Stabilität und Dichte des Plasmas aufrechtzuerhalten.

Temperaturkontrolle des Substrats

Die Temperatur ist einer der kritischsten Faktoren. Ist das Substrat zu kalt, verlangsamt sich das Wachstum. Ist es zu heiß, kann die Bildung von unerwünschtem Graphit (Ruß) anstelle von Diamant auftreten. Ein optisches Pyrometer wird verwendet, um die Temperatur mit extremer Präzision zu überwachen und aufrechtzuerhalten.

System- und Prozessdauer

Das gesamte System – vom Mikrowellengenerator und den Gasflussreglern bis hin zu den Vakuumpumpen und Kühlaggregaten – muss perfekt zusammenspielen. Die Dauer des Abscheidungsprozesses wird einfach durch die gewünschte Dicke des endgültigen Diamantfilms bestimmt.

Die richtige Wahl für Ihre Anwendung treffen

Wenn Sie die Stärken von MPCVD verstehen, können Sie Materialien mit Zuversicht spezifizieren, da Sie wissen, dass der zugrunde liegende Herstellungsprozess robust und zuverlässig ist.

- Wenn Ihr Hauptaugenmerk auf ultimativer optischer Leistung und Reinheit liegt: MPCVD ist die überlegene Wahl für Anwendungen, bei denen selbst geringste Verunreinigungen die Leistung beeinträchtigen können, wie z. B. bei Hochleistungslasern oder empfindlichen Sensoren.

- Wenn Ihr Hauptaugenmerk auf Produktionsvolumen und Kosteneffizienz liegt: Die hohen Wachstumsraten und die Skalierbarkeit von MPCVD machen es zur einzig praktikablen Wahl für die Herstellung von Diamantoptiken in industriellen Mengen.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Zuverlässigkeit über verschiedene Chargen hinweg liegt: Die außergewöhnliche Prozesskontrolle von MPCVD stellt sicher, dass heute hergestellte optische Komponenten den Spezifikationen von Komponenten entsprechen, die Monate später hergestellt werden.

Letztendlich ermöglicht die Beherrschung des MPCVD-Prozesses die Nutzung der bemerkenswerten Eigenschaften von Diamant für anspruchsvolle optische Anwendungen mit beispielloser Präzision.

Zusammenfassungstabelle:

| Wesentlicher MPCVD-Vorteil | Nutzen für die Optikfertigung |

|---|---|

| Unübertroffene Reinheit | Keine internen Filamente/Elektroden verhindern Kontamination und gewährleisten überlegene optische Klarheit und geringe Verluste. |

| Hohe Wachstumsrate (bis zu 150 μm/h) | Ermöglicht die kosteneffiziente Herstellung dicker optischer Komponenten im industriellen Maßstab. |

| Präzise Prozesskontrolle | Garantiert konsistente Qualität, Dicke und optische Eigenschaften über alle Produktionschargen hinweg. |

| Skalierbare Plasmafläche | Ermöglicht das Wachstum von Diamantwafern mit großem Durchmesser, was den Ertrag und die Effizienz steigert. |

Bereit, fortschrittliche Diamantoptiken in Ihre Systeme zu integrieren?

Durch die Nutzung hervorragender F&E und der Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich spezialisierter CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung ermöglicht es uns, unsere Ausrüstung präzise auf Ihre einzigartigen MPCVD-Prozessanforderungen für das Wachstum von hochwertigem polykristallinem Diamant zuzuschneiden.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, unübertroffene Reinheit und Leistung bei Ihren optischen Komponenten zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine