Ein Chemical Vapor Deposition (CVD)-System dient als primäre technische Plattform für die Synthese von hochwertigem dreidimensionalem Graphen (3DG). Es schafft eine streng kontrollierte Hochtemperaturumgebung, in der kohlenstoffreiche Gase thermisch zersetzt und zu einem kontinuierlichen, monolithischen Graphengerüst umstrukturiert werden.

Kernbotschaft Im Gegensatz zu einfachen Beschichtungsmethoden ermöglicht der CVD-Prozess für 3D-Graphen einen komplexen Lösungs- und Abscheidungsmechanismus auf einem Katalysator. Dies ermöglicht die Schaffung eines nahtlosen, hochreinen 3D-Netzwerks mit intrinsischen physikalischen Eigenschaften, die denen von durch chemische Reduktion hergestellten Graphenverbundwerkstoffen weit überlegen sind.

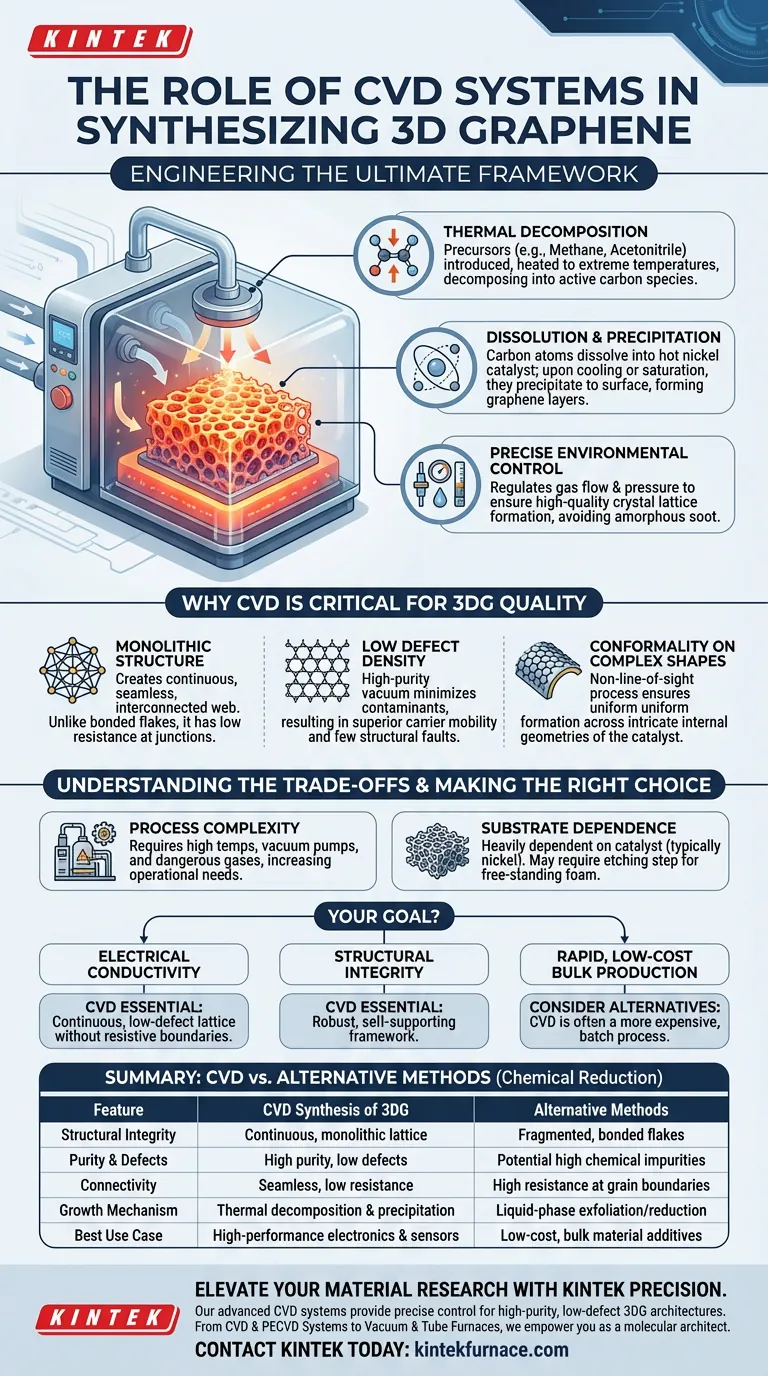

Der Synthesemechanismus

Thermische Zersetzung von Vorläufern

Die grundlegende Rolle des CVD-Systems besteht darin, Kohlenstoffvorläufer aufzubrechen. Flüchtige Gase wie Methan oder Acetonitril werden in die Reaktionskammer eingeleitet. Das System erhitzt diese Gase auf extreme Temperaturen, wodurch sie sich thermisch in aktive Kohlenstoffspezies zersetzen.

Lösung und Abscheidung

Sobald der Kohlenstoff freigesetzt ist, erleichtert das System seine Wechselwirkung mit einem Katalysator, insbesondere einem Nickel-Substrat (oft ein Nickel-Schaumstoff, um die 3D-Struktur bereitzustellen). Die Kohlenstoffatome lösen sich im heißen Nickel und scheiden sich beim Abkühlen oder bei Sättigung an der Oberfläche ab. Dieser Prozess bildet die Graphenschichten.

Präzise Umweltkontrolle

Das CVD-System regelt die Gasflusslieferung und den Druck mit hoher Präzision. Diese Kontrolle ist entscheidend, um sicherzustellen, dass der Kohlenstoff mit einer Geschwindigkeit ausfällt, die ein hochwertiges Kristallgitter und keinen amorphen Ruß bildet.

Warum CVD für die 3DG-Qualität entscheidend ist

Schaffung einer monolithischen Struktur

Der Hauptvorteil der Verwendung eines CVD-Systems ist die Fähigkeit, eine kontinuierliche monolithische Struktur zu schaffen. Anstatt separate Graphenflocken miteinander zu verbinden (was zu Widerstand an den Verbindungsstellen führt), wächst CVD das Graphen als ein einziges, vernetztes Gebilde.

Erreichen einer geringen Defektdichte

CVD-Systeme arbeiten in hochreinen Vakuumumgebungen. Dies minimiert die Einführung von Verunreinigungen, die die elektrischen und mechanischen Eigenschaften des Materials stören. Das Ergebnis ist 3DG mit geringer Defektdichte und überlegener Ladungsträgermobilität.

Konformität auf komplexen Formen

CVD ist von Natur aus ein Prozess ohne Sichtverbindung. Da die Vorläufer gasförmig sind, kann das System eine gleichmäßige Bildung über komplizierte interne Geometrien hinweg gewährleisten. Dadurch kann das Graphen die komplexe, poröse Architektur des 3D-Nickel-Katalysators perfekt nachbilden.

Verständnis der Kompromisse

Prozesskomplexität

Obwohl CVD eine überlegene Qualität liefert, erfordert es erheblich mehr Infrastruktur als chemische Reduktionsmethoden. Die Notwendigkeit hoher Temperaturen, Vakuumpumpen und gefährlicher Vorläufergase erhöht die betriebliche Komplexität und die Sicherheitsanforderungen.

Substratabhängigkeit

Der CVD-Prozess für 3DG ist stark vom Katalysatormaterial abhängig. Sie können 3DG nicht einfach auf jeder Oberfläche wachsen lassen; das Substrat (typischerweise Nickel) spielt eine aktive chemische Rolle bei der Synthese. Dies erfordert oft einen zusätzlichen Verarbeitungsschritt, um das Nickel zu ätzen, wenn ein freistehender Graphen-Schaumstoff benötigt wird.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein CVD-basierter Ansatz für Ihre Graphenanwendung geeignet ist, berücksichtigen Sie Ihre spezifischen Leistungsmetriken:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Das CVD-System ist unerlässlich, da es ein kontinuierliches Gitter mit geringen Defekten ohne die widerstandsbehafteten Korngrenzen liefert, die bei chemisch reduziertem Graphen zu finden sind.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Die monolithische Natur von CVD-gewachsenem 3DG bietet ein robustes, selbsttragendes Gerüst, das pulverbasierte Methoden nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf schneller, kostengünstiger Massenproduktion liegt: Bei CVD können Engpässe auftreten, da es sich im Allgemeinen um einen Batch-Prozess handelt, der pro Gramm teurer ist als die Flüssigphasen-Exfoliation.

Das CVD-System fungiert nicht nur als Ofen, sondern als molekularer Architekt, der Gas in ein anspruchsvolles, Hochleistungs-3D-Material umwandelt.

Zusammenfassungstabelle:

| Merkmal | CVD-Synthese von 3DG | Alternative Methoden (chemische Reduktion) |

|---|---|---|

| Strukturelle Integrität | Kontinuierliches, monolithisches Gitter | Fragmentierte, verbundene Graphenflocken |

| Reinheit & Defekte | Hohe Reinheit, geringe Defektdichte | Potenzial für hohe chemische Verunreinigungen |

| Konnektivität | Nahtlos, geringer Widerstand an Verbindungsstellen | Hoher Widerstand an Korngrenzen |

| Wachstumsmechanismus | Thermische Zersetzung & Abscheidung | Flüssigphasen-Exfoliation oder Reduktion |

| Bester Anwendungsfall | Hochleistungs-Elektronik & Sensoren | Kostengünstige, Massenmaterialzusätze |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Gehen Sie keine Kompromisse bei der Qualität Ihres dreidimensionalen Graphens ein. Die fortschrittlichen CVD-Systeme von KINTEK sind so konstruiert, dass sie die präzise Temperatur- und Gasflusskontrolle bieten, die für die Synthese von hochreinen 3DG-Architekturen mit geringen Defekten erforderlich ist.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir eine umfassende Palette von Laborlösungen, darunter:

- CVD- & PECVD-Systeme für die gleichmäßige Kohlenstoffsynthese.

- Vakuum- & Röhrenöfen für Hochtemperatur-Wärmebehandlungsprozesse.

- Anpassbare Hochtemperatur-Laböfen, die auf Ihre einzigartigen Katalysator- und Substratbedürfnisse zugeschnitten sind.

Ob Sie sich auf elektrische Leitfähigkeit oder strukturelle Integrität konzentrieren, unsere Systeme ermöglichen es Ihnen, ein molekularer Architekt zu werden. Kontaktieren Sie KINTEK noch heute, um Ihre maßgeschneiderte Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Kavitha Mulackampilly Joseph, Vesselin Shanov. Modified 3D Graphene for Sensing and Electrochemical Capacitor Applications. DOI: 10.3390/nano14010108

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt ein Zweizonen-Rohrofen mit zwei Temperaturzonen bei der CVD-Synthese von Cr2S3? Beherrschen Sie das atomare Dünnschichtwachstum

- Was sind die Hauptanwendungsgebiete von CVD-Öfen? Erschließen Sie Hochleistungsdünnschichten für Ihre Branche

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision

- Welche Rollen spielen Quarzschiffchen und Quarzteile bei der MoS2-CVD-Synthese? Optimieren Sie das isotopen-technisch modifizierte Monolagenwachstum

- Warum muss ein CVD-System hochpräzise MFCs verwenden? Erreichen Sie atomare Perfektion bei Ihrer Materialbeschichtung

- Welche Prozessbedingungen bietet die CVI-Ausrüstung zur Optimierung von Keramikwaben? Verbesserung der Mikrowellenabsorption

- Welche Rolle spielt ein Open-Flow-Kaltwand-CVD-System bei der HfO2-Herstellung? Hohe Reinheit & Gleichmäßigkeit erzielen

- Welche Rolle spielt ein Chemical Vapor Deposition (CVD)-System bei der Synthese von NCNTs? Präzise Materialtechnik